ما تاکنون مراحل مختلفی از این شیوه چاپی را بررسی کردهایم؛ در بخش های پیشین طرز تهیه کلیشه با فیلم حساس، نحوه حساس کردن پارچه توری و طرز تهیه کلیشه توضیح داده شد. در ادامه به معرفی میزهای نور حرفهای و معرفی دستگاه سیلک پرداختیم و اکنون نیز به مراحل چاپ سیلک اشاره می کنیم.

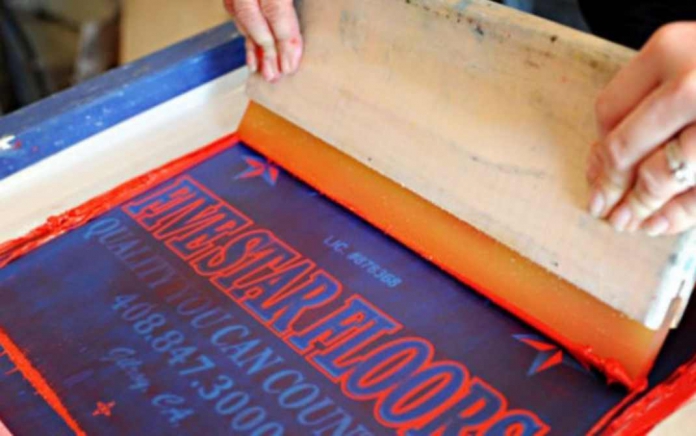

وقتى مرکب، یا هر ماده دیگر قابل چاپ از یک ورقهی استنسیل عبور داده شود، رنگى که از نقاط باز استنسیل عبور کرده است، روى سطح زیرین اثر خواهد گذاشت. اگر مرکب را از تورى بهوسیلهی کاردک عبور دهیم، عمل چاپ سیلک انجام خواهد گرفت.

باید توجه داشت که منافذ تورى بر حسب مورد، بسته یا باز گذاشته شدهاند. نقاط باز همان سطوح تصویر است که باید مرکب از توری عبور کند و روى جنس زیرین اثر بگذارد. نقاط بسته همان سطوح غیر تصویری است که مرکب نباید از آنها عبور کند. چاپ سیلک اسکرین در میان هنرمندان نقاش نیز جایگاه و ارزشى خاص دارد و از آن بهعنوان سریگرافی نام میبرند.

ما تاکنون مراحل مختلفی از این شیوه چاپی را بررسی کردهایم؛ در بخشهای پیشین طرز تهیه کلیشه با فیلم حساس، نحوه حساس کردن پارچه توری و طرز تهیه کلیشه توضیح داده شد. در ادامه به معرفی میزهای نور حرفهای و معرفی دستگاه سیلک پرداختیم و اکنون نیز به مراحل چاپ سیلک اشاره می کنیم.

مراحل چاپ سیلک

برای شروع چاپ سیلک، ابتدا شابلون آماده شده با هر روشی که تهیه شده باشد (متد برش یا متد فتو مکانیک) را، به گیرههای نصب شده روی میز کار میبندیم. سپس طرح اصلی موردنظر برای چاپ -که کلیشه از روی آن تهیه شده است- را در زیر شابلون قرار میدهیم. برای مطابقت دادن فضاهای طرح اصلی با کلیشه، باید علائم حد انطباق روی کلیشه با علائم حد انطباق روی تصویر را کاملاً به یکدیگر منطبق کنیم.

برای انجام این کار طرح اصلی را با در نظر گرفتن محیط و فضای موردنظر برای چاپ، در زیر شابلون در جهات مختلف حرکت میدهیم تا علامتهای حد انطباق روی کلیشه، با علامتهای حد انطباق روی طرح اصلی، به روی یکدیگر کاملاً منطبق شوند. (شکل ۱)

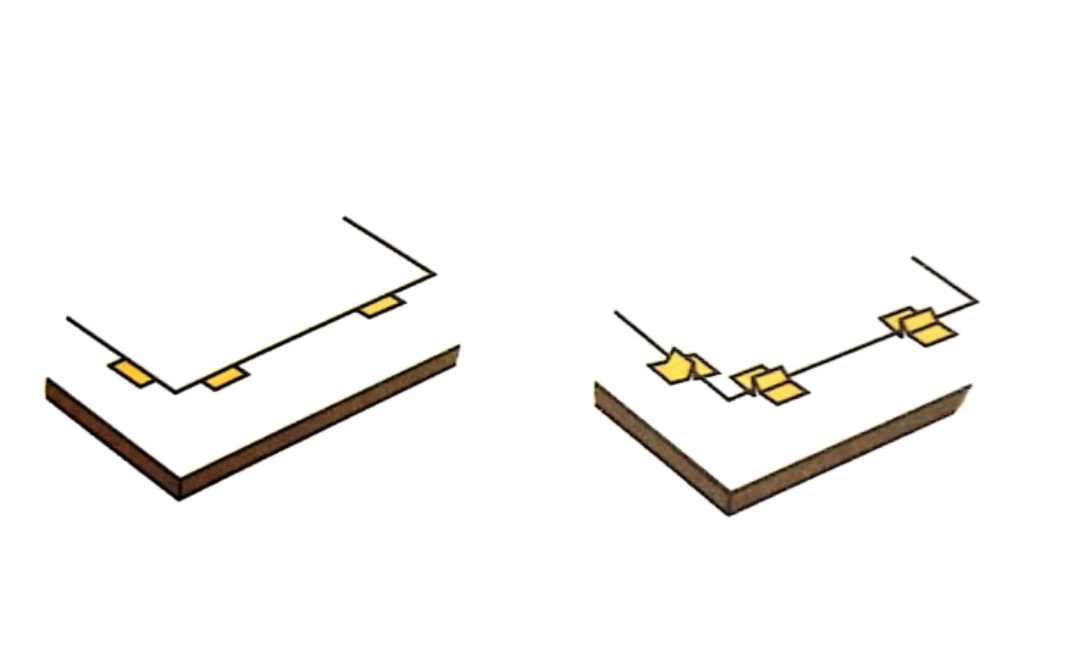

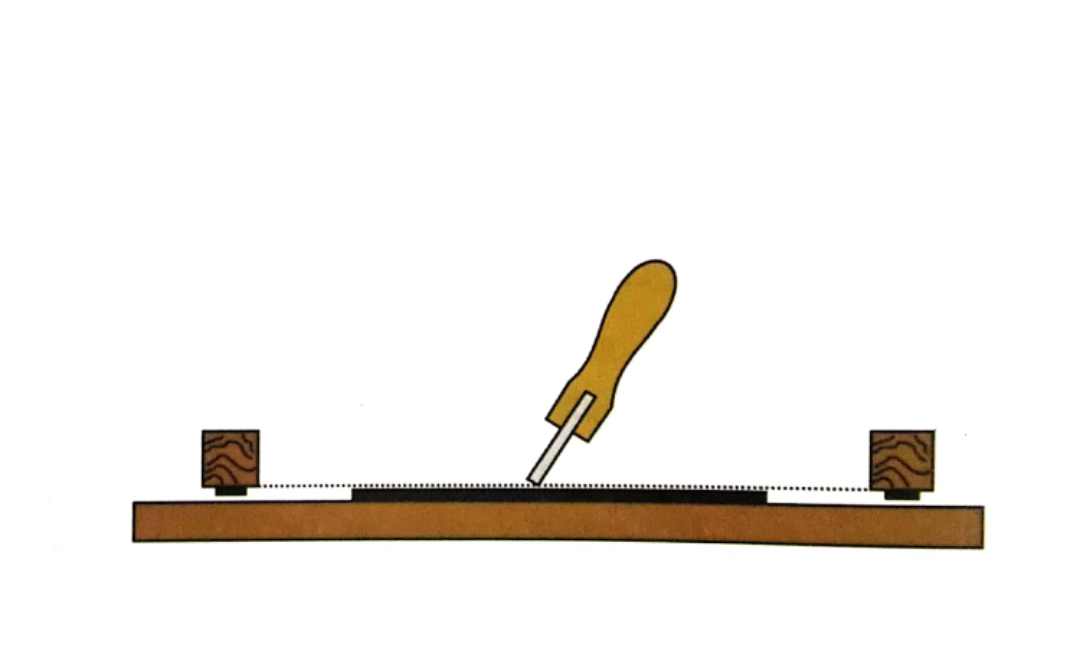

برای به دست آوردن یک حد انطباق صحیح و دقیق برای حرکت دادن تصویر اصلی و جابجایی آن در زیر شابلون، میتوانیم با سادهترین امکانات که از نصب چند قطعه نوارهای نسبتاً باریک مقوایی در پشت صفحه طرح اصلی است، استفاده کنیم.(شکل ۲)

این نوارهای مقوایی را به طریقی در پشت طرح اصلی نصب میکنیم که قسمتی از آنها از دو طرف کادر شابلون بیرون بماند تا بتوانیم از آنها بهعنوان دستگیره برای حرکت دادن صفحه کار در زیر شابلون استفاده کنیم.

با حرکت دادن صفحه کار در شابلون، توسط این دستگیرههای مقوایی و جابجایی میلیمتری آنها میتوانیم علائم حد انطباق روی شابلون را با علائم حد انطباق روی طرح اصلی کنترل کنیم.

پس از قرار گرفتن علامتهای حد انطباق به روی یکدیگر، قسمتهای نوارهای مقوایی که خارج از کادر بهصورت دستگیر استفاده شدهاند را، با چسب کاغذی روی سطح میز کار ثابت میکنیم، سپس شابلون را از روی سطح آن بالا برده و اطراف صفحه کار را روی سطح میز کار علامتگذاری و کادربندی میکنیم.

پس از اطمینان از یک علامتگذاری دقیق و کادربندی صحیح، مقواهای استفاده شده بهعنوان دستگیره را از پشت طرح اصلی جدا کرده و از فضای کادربندی شده برای چاپ استفاده میکنیم.(شکل ۳)

انجام دادن عمل کادربندی، برای مهار کردن و جلوگیری از حرکت و جابجایی صفحات کار، در زیر شابلون -در طی مراحل چاپ- است که میتوانیم آنها را به طریق مختلف انجام دهیم. با انجام دادن کادربندی، درواقع یک زاویه ثابت را برای کنترل و قرار دادن صفحات کار، یا شیء موردنظر در زیر شابلون، برای تمام مدت آن مرحله از چاپ ایجاد میکنیم.

حد کنترلهای انجام شده در هر مرحله از چاپ، قابل استفاده برای همان مرحله از مراحل چاپ سیلک هستند و برای چاپهای بعدی که با جابجایی شابلون و کلیشههای جدید انجام میگیرد، آنها را نیز اجباراً تغییر میدهیم. بهخصوص در چاپهای چندرنگ که باید کادربندیهای قبلی را کاملاً برداشته و حد کنترلهای جدیدی را انجام دهیم.

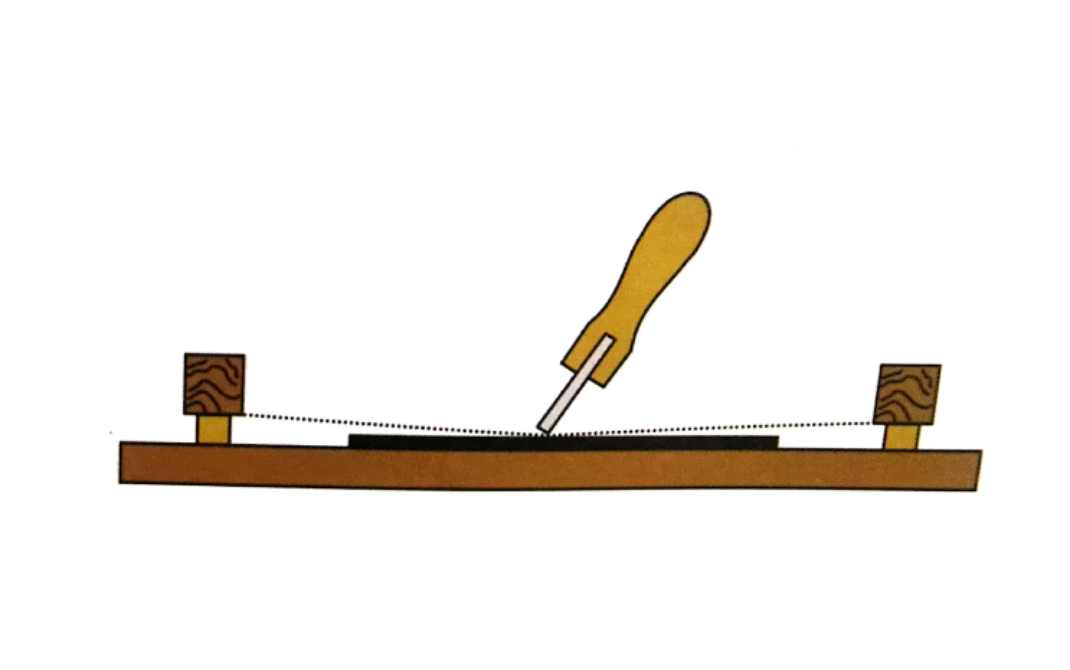

برای ایجاد یک حد کنترل ساده، میتوانیم از سادهترین روش، با استفاده از چند قطعه کوچک مقوا یا کاغذهای تا شده استفاده کنیم؛ که با نصب آنها در دو طرف صفحات کار یا شیء موردنظر در زیر شابلون برای مهار کردن و جلوگیری از حرکت و جابجایی آنها در مراحل چاپ سیلک استفاده میشود.(شکل ۴)

برای چاپ در تیراژ کم یا تهیه چند نمونه از یک کار تک رنگ، میتوانیم از چسباندن چند تکه چسب کاغذی روی یکدیگر و سپس چسباندن آنها روی سطح میز کار مماس با لبه صفحه کار، بهطور موقت یک خط کنترل ایجاد کنیم.

باید توجه داشت از این روش به علت نرمی و انعطافپذیری نوارچسبهای کاغذی برای ایجاد حد کنترل در تیراژ زیاد کمتر استفاده میشود.

برای چاپ کردن نمونهای از یک کار یا انجام تست کلیشه، نیازی به علامتگذاری حد انطباق به حد کنترل نیست.

باید دقت کنیم ضخامت قطعات استفاده شده برای ایجاد حد کنترل، در اطراف صفحه موردنظر برای چاپ از ضخامت صفحه اصلی بیشتر نباشد زیرا در غیر این صورت هنگام چاپ باعث کندی حرکت راکلت روی پارچه توری در این نقاط میشوند.

همچنین به علت اختلاف سطحی که در نقاط ایجاد میشود، فشار لبه راکلت بهطور کامل در این قسمتها روی طرح کلیشه اثر نمیگذارد و باعث ایجاد فضاهای سفید و خالی، یا جمع شدن رنگ در اطراف این حد کنترلها روی سطح کار خواهند شد.

در صورت لزوم برای نصب علامتهای حد کنترل که ضخامت آنها بیشتر از ضخامت صفحه کار باشند باید صفحات کار بزرگتر از محدوده حرکت راکلت در نظر گرفته شوند.

برای مراحل چاپ سیلک روی اشیا مسطح و قطور، باید حد کنترل محیط آنها را نسبت به ضخامتشان ایجاد کنیم. همچنین برای نصب لولا یا گیرههای نگهدارنده شابلون در این حالت، باید سطح میز کار با ضخامت شیء موردنظر برای چاپ، هماهنگی داشته باشند. (شکل ۵)

انجام دادن علامتهای حد انطباق روی کلیشه و همچنین ایجاد یک کادربندی و حد کنترل صحیح در تمام مراحل چاپ بهخصوص در چاپهای چهار رنگ (چاپ رنگهای ترکیبی) باعث جلوگیری از ایجاد اشتباهات احتمالی در مراحل مختلف چاپ بهخصوص هنگام جابجایی صحنه یا شیء موردنظر در زیر شابلون میشوند. همچنین باعث سرعت عمل در جابهجا کردن صفحات کار در مراحل چاپ سیلک خواهند شد.

انجام دادن علامتهای حد انطباق روی کلیشه و همچنین ایجاد یک کادربندی و حد کنترل صحیح در تمام مراحل چاپ بهخصوص در چاپهای چهار رنگ (چاپ رنگهای ترکیبی) باعث جلوگیری از ایجاد اشتباهات احتمالی در مراحل مختلف چاپ بهخصوص هنگام جابجایی صحنه یا شیء موردنظر در زیر شابلون میشوند. همچنین باعث سرعت عمل در جابهجا کردن صفحات کار در مراحل چاپ سیلک خواهند شد.

پس از اطمینان از مطابقت دادن علامتهای حد انطباق و ایجاد حد کنترل در اطراف صفحه کار و مشخص کردن فضای محیط آن روی میز کار، علامتهای حد انطباق روی سطح شابلون را با مواد پوشانندهای که با ماده کلیشه توری همخوانی داشته باشند میپوشانیم تا اثر آنها روی سطح کار در مراحل چاپ سیلک دیده نشوند. مگر زمانی که بخواهیم از این علامتها برای برش کاغذ بعد از اتمام چاپ استفاده کنیم.

در دستگاههای چاپ تمام اتوماتیک نیمه اتوماتیک حتی در بعضی از دستگاههای چاپ دستی، صفحه زیرین دستگاه چاپ که نگهدارنده صفحه کار در زیر شابلون است توسط پیچهای تنظیمکنندهای در جلو و در کنار آن نصب شدهاند که این صفحه را در جهت چپ و راست و یا به سمت جلو و عقب در زیر شابلون حرکت میدهند و با این حرکتهای میلیمتری میتوان یک حد انطباق دقیق را ایجاد کرد.

باید مطمئن شویم که با ایجاد حد کنترل و کادربندی صفحات روی میز کار، صد در صد از حرکت و جابجایی صفحات کار در زیر شابلون در مراحل مختلف جلوگیری نکردهایم؛ زیرا ممکن است در اثر بالا بردن و پایین آوردن شابلون در مراحل چاپ سیلک یا در اثر حرکت راکلت در موقع کشیدن رنگ در سطح توری، الکتریسیته منفی ایجاد شود که این مسئله باعث حرکت و جابجایی احتمالی صفحات کار در زیر شابلون خواهد شد.

نظر به اینکه هنگام عبور رنگ از فضاهای خالی کلیشه، الکتریسیته منفی ایجاد میشود که باعث چسبیدن احتمالی صفحه کار به سطح رنگ در زیر شابلون میشود، لذا برای جلوگیری از این جابجایی و حرکت صفحات کار هنگام چاپ، میتوانیم غیر از ایجاد حد کنترل و کادربندی امکانات دیگری را نیز انجام دهیم که از آن جمله میتوان از ایجاد چسبندگی موقت، ثابت و یا ایجاد فاصله یاد کرد.

ایجاد چسبندگی موقت

برای ثابت ماندن صفحه کار و جلوگیری از حرکت احتمالی آن هنگام چاپ -به دلایل یاد شده- میتوانیم با سادهترین روش از این حرکتهای احتمالی جلوگیری کنیم.

به این منظور از یک یا دو قطعه نوار چسب دورو (دو طرفه) استفاده میکنیم که یک طرف آن را به روی سطح میز کار در محدوده فضای قرار گرفتن صفحه کار میچسبانیم و از طرف دیگر آزاد آن، برای نگهداری صفحه کار استفاده میشود.

نصب و چسباندن آنها را نسبت به فضای صفحه کار، به شکلهای دلخواه و مختلف انجام میدهیم. در این بین باید دقت شود چون در اثر استفاده مکرر بهمرور از قدرت چسبندگی این نوارچسبها کم میشود لذا پس از مدتی استفاده باید آنها را تعویض کرد. (شکل ۶)

ایجاد چسبندگی ثابت

ایجاد چسبندگی ثابت

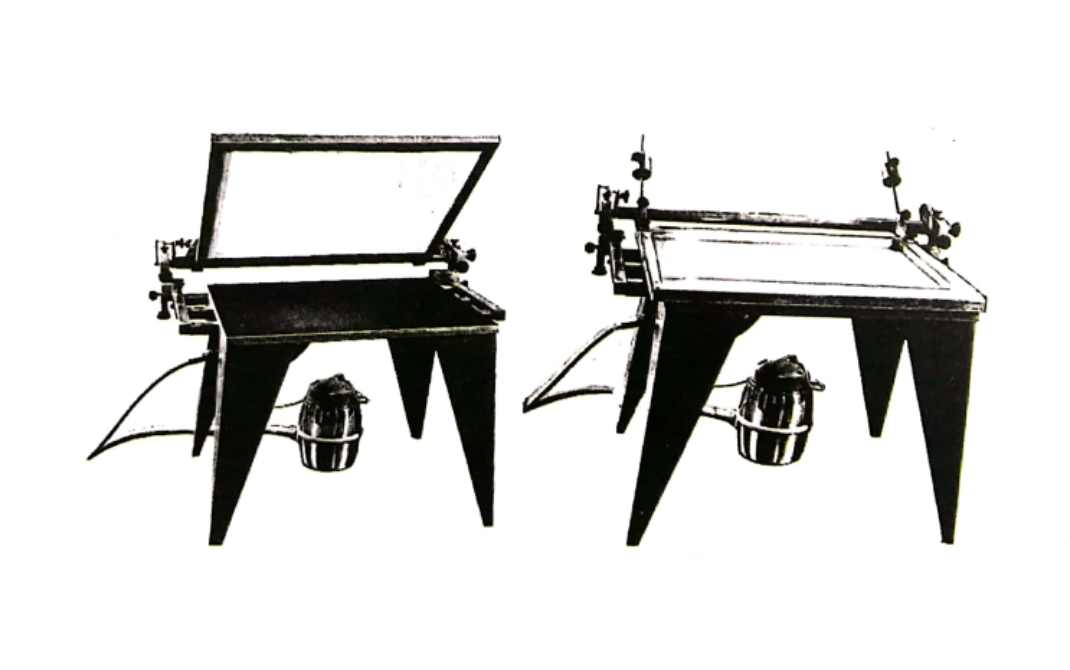

برای نگهداشتن صفحات کار و جلوگیری از حرکت و جابجایی آنها در زیر شابلون هنگام چاپ، در صورت داشتن امکانات روی سطح میز کار در محدوده فضای قرار دادن صفحات کار چند سوراخ بسیار ریز و پراکنده ایجاد کرده و یک پمپ مکنده هوا مانند موتور جاروبرقی در زیر سوراخها نصب میکنیم.

با نصب این موتورهای مکنده هوا در زیر میز کار هنگام بالا بردن و پایین آوردن شابلون، با قطع و وصل کردن آن بهطور اتوماتیک یا توسط دست، جریان هوا را قطع و وصل میکنیم که این عمل باعث کشش و نگهداری صفحات روی میز کار میشود.

در ماشینها و دستگاههای مکانیزه و پیشرفته این نوع چاپ، عمل جابجایی صفحات کار بهطور اتوماتیک انجام میگیرد. (شکل ۷)

ایجاد فاصله

برای جلوگیری از حرکت و جابجایی صفحات کار در اثر ایجاد الکتریسیته منفی و همچنین جلوگیری از چسبیدن احتمالی آنها به سطح زیرین شابلون که در اثر عبور رنگ از فضاهای نگاتیو کلیشه ایجاد میشود، میتوانیم در مراحل انجام چاپ بین سطح شابلون و صفحه کار کمی فاصله ایجاد کنیم. برای ایجاد این فاصله میتوان از سادهترین روش استفاده کرد؛ بدین منظور چند قطعه کوچک مقوای نسبتاً ضخیم (به ضخامت نیم سانتیمتر) تهیه میکنیم و سپس آنها را در زیر شابلون روی اضلاع کادر، در قسمتهای مختلف با نوارچسب کاغذی میچسبانیم.

لذا هنگام پایین آوردن شابلون روی سطح کار این قطعات مقوایی باعث میشوند تا شابلون با فاصله معینی روی سطح کار قرار بگیرد و از تماس مستقیم سطح شابلون روی سطح کار جلوگیری شود.(شکل ۸)

با در نظر داشتن این مهم که هنگام چاپ در اثر فشار و حرکت لبه تیغ راکلت به روی پارچه توری، یک حرکت انتقالی ایجاد میشود، بنابراین در اثر این حرکت یک نوع الکتریسیته منفی در سطح پارچه توری ایجاد خواهد شد. لذا چنانچه در مراحل چاپ سیلک هیچگونه اختلاف سطحی در زیر شابلون ایجاد نکنیم، ایجاد الکتریسیته منفی هنگام چاپ باعث چسبیدن توری به روی صفحه کار خواهد شد.(شکل ۹)

لذا با ایجاد اختلاف سطح بین شابلون و سطح کار در اثر حرکت راکلت رنگ بهسرعت روی سطح پارچه توری از یک نقطه به نقطه بعدی منتقل میشود و بلافاصله سطح پارچه توری در پشت تیغه راکلت به حالت اولیه خود بازمیگردد که باعث از بین رفتن الکتریسیته منفی در سطح پارچه توری هنگام چاپ شده و از چسبیدن پارچه توری روی سطح کار جلوگیری میشود.(شکل ۱۰)

نظر به اینکه در هر مرحله از مراحل چاپ سیلک و تعویض صفحات کار در زیر شابلون، میبایست آن را از روی سطح کار بلند کنیم، لذا برای تسریع در انجام این مرحله از کار غیر از استفاده از دست برای پایین آوردن و بالا بردن شابلون و یا نگهداشتن آن برای تعویض صفحات کار از وسایل کمککننده و اهرمهایی که در این کار میتوانند مؤثر باشند نیز میتوانیم استفاده کنیم.

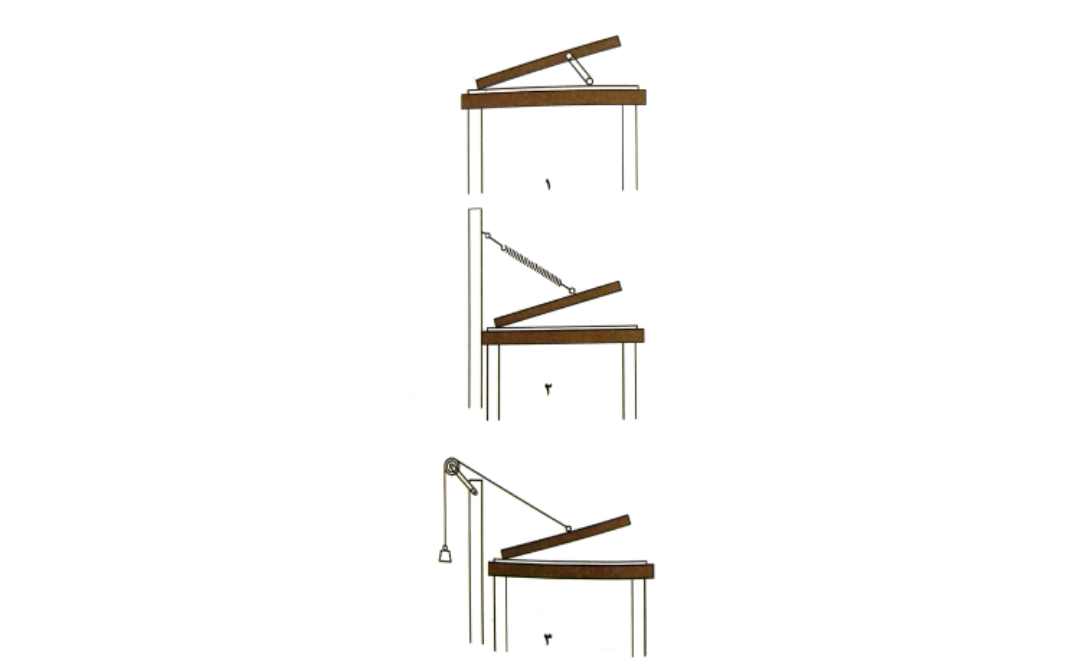

در زیر چند نمونه از این وسیلههای نگهدارنده و کمککننده، برای بالا بردن و پایین آوردن شابلون هنگام جابهجایی صفحات کار در موقع چاپ نشان داده میشود.(شکل ۱-۱۱)

نوعی وسیله بسیار ساده و کمککننده است، که برای نگهداشتن شابلون در بالای سطح کار استفاده میشود، این وسیله نگهدارنده، با نصب یک نوار چوبی در کنار شابلون که به دور محور نگهدارنده خود توسط (پیچ یا میخ) حرکت دورانی دارد، تشکیل شده است.(شکل ۲-۱۱)

در این حالت از یک یا دو فنر استفاده شده است که از یک طرف به دیواره کادر و از طرف دیگر به پایههای نصب شده به لبه میز کار متصل است که در طی مراحل چاپ، این فنر باعث پایین و بالا بردن و نگهداشتن شابلون میشود.(شکل ۳-۱۱)

این نوع وسیله، تشکیلشده است از یک روزنه نسبتاً سبک که توسط یک نخ نایلونی به کناره کادر متصل است، که با عبور از میان یک قرقره نصب شده بالای میز کار، از آن برای بالا بردن و پایین آوردن شابلون در مراحل چاپ، کمک گرفته میشود.

هنگام چاپهای پیوسته و طرحهای تکراری روی کاغذهای رول و توپ پارچه، استفاده و به کار گرفتن این وسایل نگهدارنده شابلون، باعث سرعت عمل بیشتری میشوند.

انجام این عمل در ماشینهای مکانیزه، بازوهای نگهدارنده شابلون هستند که در طول چاپ بهطور اتوماتیک، شابلون را از روی سطح کار بلند میکنند و پس از جابجایی صفحه کار، مجدداً آن را به حالت اول برمیگردانند.

باید دقت شود در تمام مراحل چاپ سیلک جابهجایی صفحات کار در زیر شابلون، بعد از هر مرحله از چاپ، میتوانیم راکلت را در داخل شابلون در قسمت بالای کادر قرار دهیم که در اثر سنگینی وزن آن به روی شابلون نیروی مضاعف به سمت پایین ایجاد میشود.

این نیرو در مقابل نیروی گریزی که توسط فنرها یا وزنههای بالابرنده شابلون به وجود میآید خنثی شده و باعث حفظ تعادل برای نگهداری شابلون در بالای سطح کار میشود. (شکل ۱۲)

نگهداشتن شابلون و قرار دادن راکلت به این حالت، فرصتی برای برداشتن، کنترل و بررسی کردن چاپ شدهها و قرار دادن صفحات جدید کار در زیر شابلون خواهد بود.