در فلکسوگرافی از ماشینآلات و تجهیزات مختلفی برای چاپ استفاده میشود. بهطور کلی ماشین چاپ فلکسوگرافی دارای چهار بخش اصلی است؛ رول بازکن یا تغذیه، بخش چاپ، خشککن و در نهایت رول جمع کن (قسمت خروجی) که تمام این تجهیزات انواع مختلفی دارند. علاوه بر این بخشها، تجهیزاتی دیگر مانند هدایتکنندههای رول، دوربینهای وب، پخش پودرپاش و شفتهای بادی نیز در ماشین چاپ به کار میروند که در عملکرد چاپ فلکسو دارای اهمیت هستند. ما در این جستار به معرفی و بیان کارکرد هر بخش خواهیم پرداخت.

تجهیزات باز کردن رول

قسمت رول بازکن میتواند ساده یا پیچیده باشد. این قسمت نقشی مهم در عملیات چاپ بازی میکند. قسمت رول بازکن را میتوان در دو گروه عمده یک حالته و گردان متصل (گردان پیوسته) قرار داد.

رول بازکن یک حالته

رول بازکن یک حالته

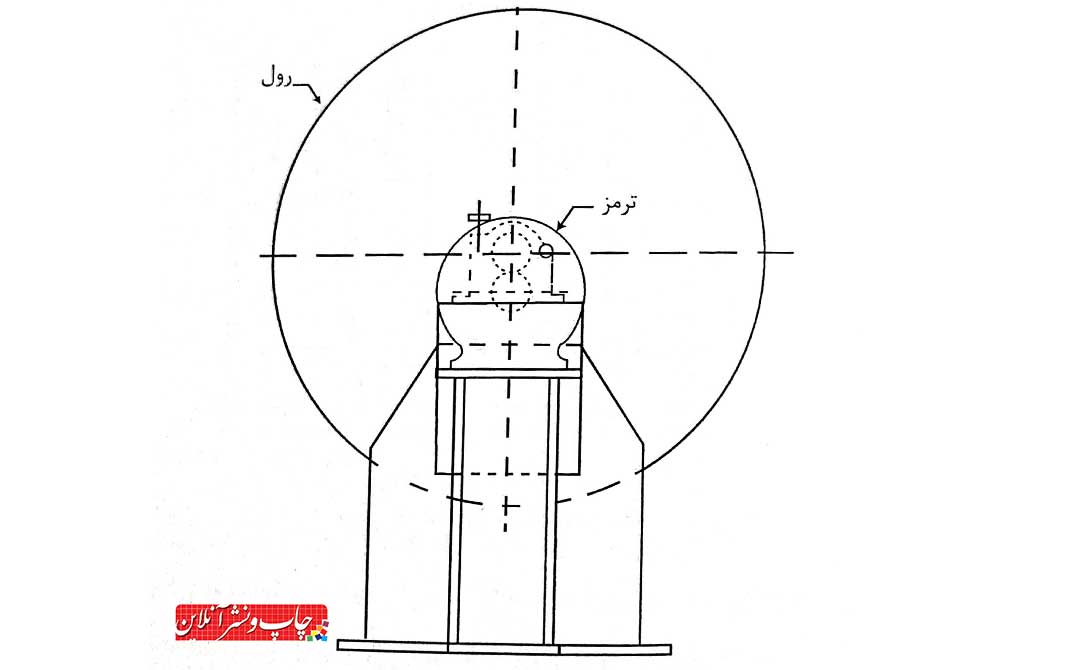

سادهترین رول بازکن، رول بازکن یک حالته است. این رول بازکن با یک نگهدارنده رول با پهنا و قطر بزرگ ساخته میشود (شکل ۱). فلکسوگرافی

شکل ۱-رول بازکن تک حالته

شکل ۱-رول بازکن تک حالته

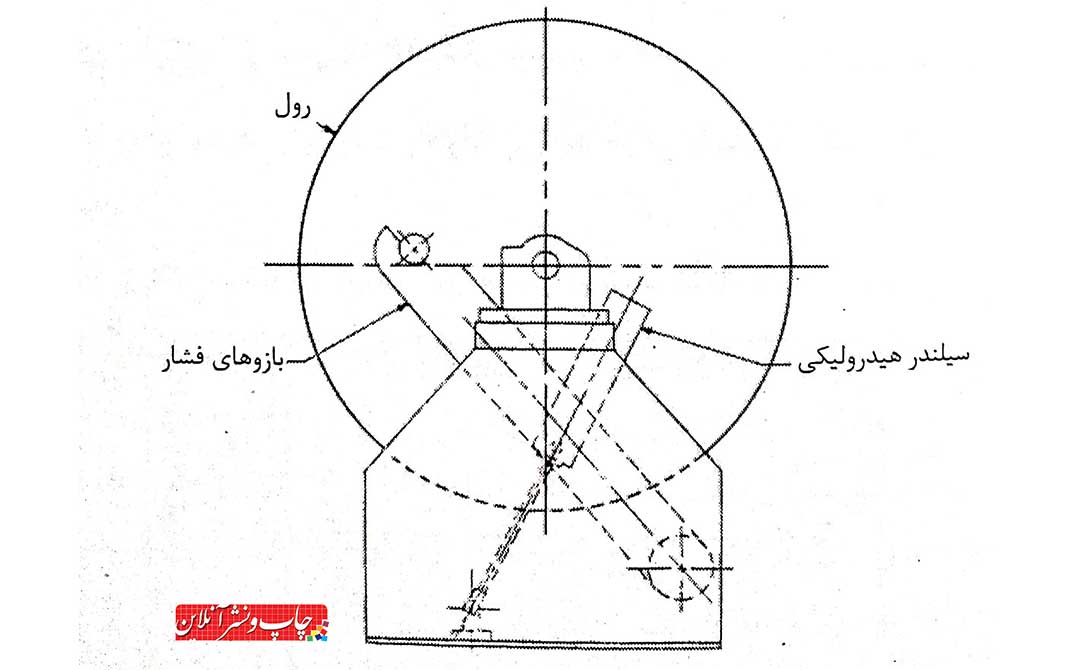

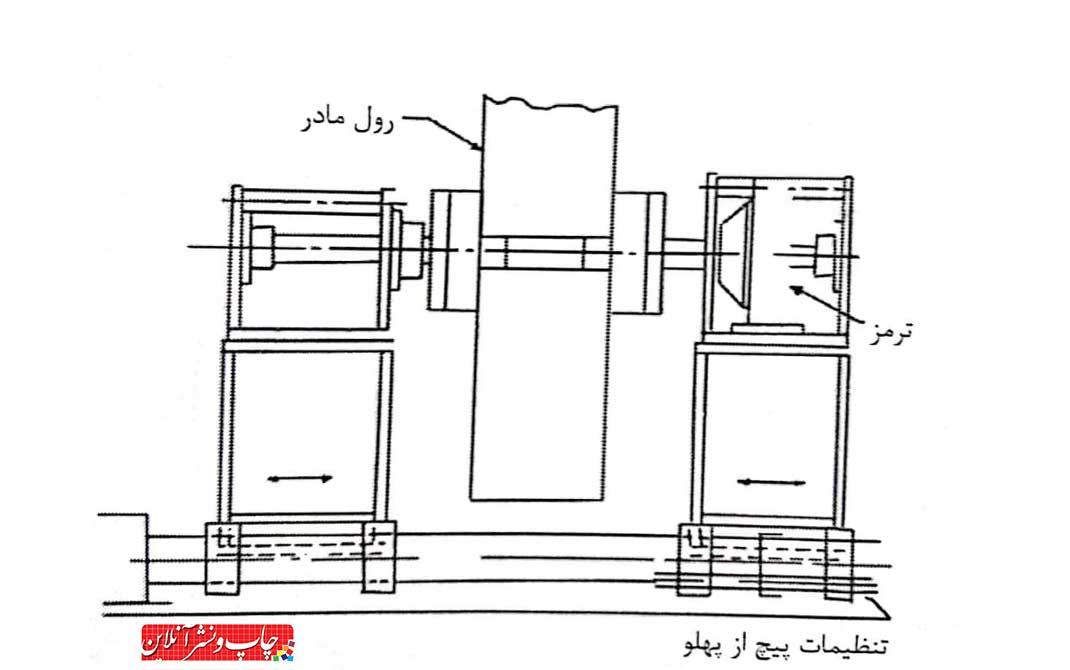

بیشترین اهمیت و کاربرد رول بازکن، کنترل یکنواخت کشش هنگام باز کردن سطوح چاپی در بخش چاپ است. بخش رول بازکن به شکل خودکار تأمین کنترل یکنواخت کشش و تحویل آن را به بخش کشنده ورودی بر عهده دارد. این نوع رول بازکن قابلیت سوار کردن انواع رولها را با قطرها و عرضهای متنوع دارد و حتی سوار کردن رول سنگین چند ده کیلویی روی آن ممکن است. این رول بازکن فقط یک محور قرارگیری رول دارد. برای رولهای عریض با قطر بالا، ممکن است از دستگاه حملکننده لودینگ استفاده شود و بازوهای هیدرولیکی نیز برای سهولت سوار کردن رول به واحد رول بازکن اضافه شوند (شکل ۲).

شکل ۲ – رول بازکن تک حالته با بازوی حملکننده

شکل ۲ – رول بازکن تک حالته با بازوی حملکننده

در دیگر آرایشهای این سیستم از نقاله (جرثقیل) یا واگنهای برقی همراه با ریل استفاده میکنند. نوع دیگر رول بازکن یک حالت بدون شفت آن است. در این حالت از مرکز رول بهعنوان نگهدارنده یا تکیهگاه رول استفاده میشود. مزیت این سیستم این است که دیگر به اپراتور نیاز ندارد (شکل ۳). فلکسوگرافی

شکل ۳- رول بازکن بدون شفت

شکل ۳- رول بازکن بدون شفت

در واقع رول بازکن بدون شفت خود بارگذار است. رول بازکن یک حالته به دلیل طراحی سادهتر نسبت به نوع چند حالته و گردان نسبتاً ارزان است. برای تغییر و جابجایی رول آن باید ماشین چاپ را متوقف کرد که این توقف ماشین بهویژه برای تیراژهای زیاد ناخوشایند است. سیستم خود بارگذار در شکل ۴ نمایش داده شده است.

زمانی که تعویض رولها برای چاپ فلکسوگرافی و افزایش تولید حیاتی باشد، از سیستم های گردان و اتوماتیک استفاده میشود.

شکل ۴ – رول بازکن بدون شفت سلف لودینگ

شکل ۴ – رول بازکن بدون شفت سلف لودینگ

رول بازکن گردان پیوسته

رول بازکنهای گردان و اتوماتیک در انواع مختلف در دسترس هستند و بر اساس قطر رولهایی که در آن نصب میشوند، طبقهبندی میشوند. کاربرد رول بازکنهای گردان در صنعت بسته بندی بیشتر است. در این مواقع قطر رولها به بالای ۶۱ سانتیمتر و گاه به ۵/۸۱ سانتیمتر نیز میرسد. برای لمینیتهای سنگینتر و یا کاغذهای با قطر بالای ۵/۱۵۲ سانتیمتر نیز در دسترساند. بعید نیست که روزی رول بازکنهای بالای ۱۷۸ سانتیمتر نیز به بازار عرضه شوند. شکل ۵ یک نوع رول بازکن را با قطر ۶۱ سانتیمتر نشان میدهد.

شکل ۵ – رول بازکن گردان (خودکار)

شکل ۵ – رول بازکن گردان (خودکار)

در سیستم گردان پیوسته دو میله محور و یک بازو برای تغییر خودکار و اتصال رول جدید، همزمان با حفظ سرعت معمولی ماشین چاپ در حال کار استفاده شدهاند. ساختاری ویژه از اتصال رولها، معمولاً با نوارچسب پهن به کار رفته است. شکل ظاهری این سیستم اتصال، بسته به سازنده دستگاه چاپ میتواند متفاوت باشد. فلکسوگرافی

وقتی اولین رولها به آخر نزدیکتر میشوند دکمهای زده میشود تا برج گردان را بهصورت خودکار بچرخاند و آن را در موقعیت اتصال دو رول آماده کند. تنظیم و حرکت این بازو میتواند با موتورهای هیدرولیکی یا الکتریکی انجام شود.

سیستم اتصال که Marriage roll نامیده میشود، در موقعیت خود قرار میگیرد. چرخش دوار این نورد به روی سطح لفاف جدید در محور میله دوم و سپس تنظیم سرعت رولها انجام میشود؛ یعنی سرعت رول جدید با سرعت چرخش رول اول برابر میشود. وقتی سرعت چرخش و دو رول برابر شد، دکمه اتصال زده میشود. این عمل باعث میشود سیستم اتصال پایین آید و لفاف رول جدید به لفاف رول قبلی متصل شود. اتصال دو رول با سرعت برابر تنها با استفاده از یک سیستم شفت مرکزی و یا محرک سطحی ممکن است. در شکل ۶ یک نوع سیستم اتصال رول بازکن نشان داده شده است. فلکسوگرافی

سیستم اتصال که Marriage roll نامیده میشود، در موقعیت خود قرار میگیرد. چرخش دوار این نورد به روی سطح لفاف جدید در محور میله دوم و سپس تنظیم سرعت رولها انجام میشود؛ یعنی سرعت رول جدید با سرعت چرخش رول اول برابر میشود. وقتی سرعت چرخش و دو رول برابر شد، دکمه اتصال زده میشود. این عمل باعث میشود سیستم اتصال پایین آید و لفاف رول جدید به لفاف رول قبلی متصل شود. اتصال دو رول با سرعت برابر تنها با استفاده از یک سیستم شفت مرکزی و یا محرک سطحی ممکن است. در شکل ۶ یک نوع سیستم اتصال رول بازکن نشان داده شده است. فلکسوگرافی

شکل ۶ – برج متحرک در موقعیت بارگذاری

شکل ۶ – برج متحرک در موقعیت بارگذاری

در سیستم شفت مرکزی، چرخش رول جدید بهآرامی شتاب میگیرد تا به سرعتی مناسب برای اتصال برسد. این کار را یک موتور با جریان برق مستقیم و یا موتور با جریان برق متناوب انجام میدهد. با استفاده از سرعتسنج دستی یا سرعتسنج خود دستگاه میتوان سرعت موتور درایو را طوری تنظیم کرد که سرعت خطی حرکت رول قبلی با رول جدید یکی شود.

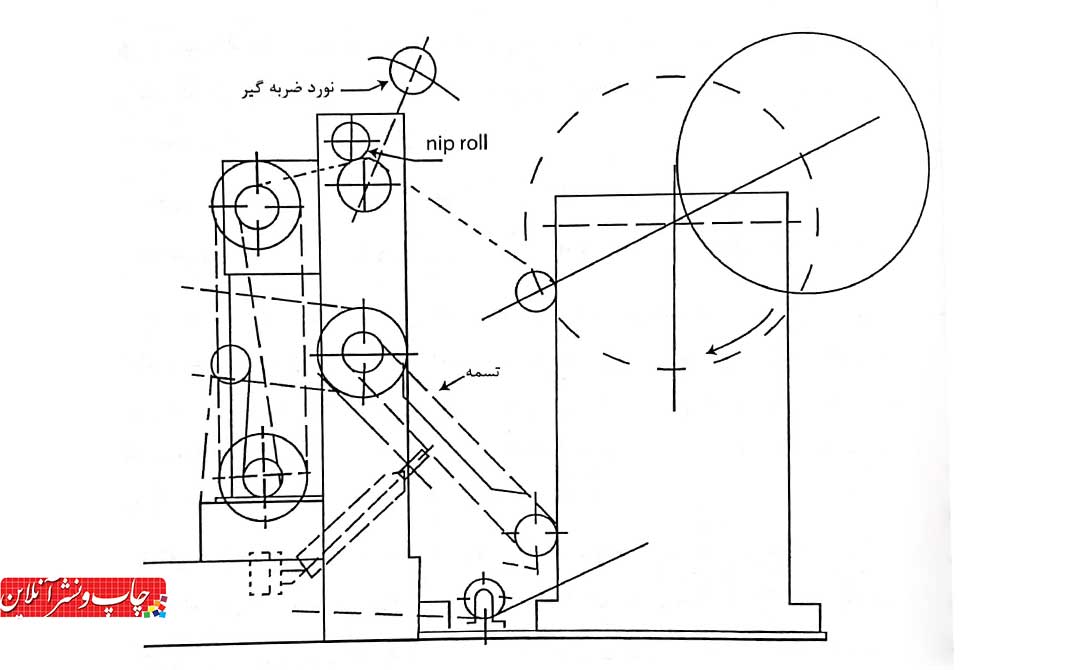

در روش محرک سطحی، یک جک بادی تسمهای را هل میدهد تا با سطح رول جدید درگیر شود. این تسمه به کمک یک موتور حرکت میکند. برای سرعت دادن به رول جدید یک کلاچ پنوماتیک با تسمه درگیر میشود و سرعت آن را بهتدریج افزایش میدهد. لبه رول جدید از قبل برای چسبیدن آماده شده است و برای اینکه در هنگام اتصال پاره نشود توسط نوارچسبهای پهن از دو یا سه نقطه نگه داشته میشود. سطر بندی عملیات اتصال در همه این حالات شبیه به یکدیگرند.

هنگامی که لفافها متصل و رولها به یکدیگر وصل شدند، ابزار برش فعال میشود تا تهمانده رول رو به اتمام را قطع و رول قبلی را از رول جدید جدا کند. همزمان با این کار کنترل کشش و لرزش به رول حاوی لفاف جدید منتقل میشود. فلکسوگرافی

هنگامی که لفافها متصل و رولها به یکدیگر وصل شدند، ابزار برش فعال میشود تا تهمانده رول رو به اتمام را قطع و رول قبلی را از رول جدید جدا کند. همزمان با این کار کنترل کشش و لرزش به رول حاوی لفاف جدید منتقل میشود. فلکسوگرافی

این سیستم برخی از مسئولیتهای اپراتور را حذف میکند و به او اجازه میدهد توجهی به تمام شدن رول نداشته باشد. برای حداقل شدن اشتباه (در این حالت) یک چشم الکترونیکی در سیستم تعبیه شده که موجب میشود پیغام تریک (بهکار اندازی) نورد لاستیکی ضربهگیر و تیغه در هنگام تمام شدن رول عمل کند.

کنترل کشش رول بازکن

دو نوع سیستم کنترل کشش در رول بازکن وجود دارد که هر نوع با ابزارهای حساس به کشش به کار میروند. کنترل کشش در قسمت رول بازکن با استفاده از نیروی هوا، الکتریسیته و یا تنظیمات دستی انجام میشود. در نوعی دیگر از سیستمها از هوا و الکتریسیته یا موتور هیدرولیک استفاده میشود. کنترل کشش رول بازکن برای انطباق چاپ لازم و ضروری است.

کشش کافی رول بازکن باید در داخل هر بخش چاپ حفظ شود. مقدار کشش نباید آنقدر زیاد باشد که باعث لغزش رول در بخش کشنده ورودی شود یا آنقدر کم باشد که انطباق چاپ را به هم بزند. مقدار کشش سطوح گوناگون در جدول ۱ نمایش داده شده است. مقدار این کشش تقریباً نصف مقادیر داده شده در جدول کشش بخش رول جمع کن است.

در سیستمهای رول بازکن که مجهز به ترمز هستند قدرت ترمز، زمانی که رول به هسته (انتها) نزدیک میشود کاهش مییابد و کشش رول هنگامی که به انتها نزدیک میشود کاهش مییابد. نوردهای رقاصک یا حسگرهای حساس به فشار رول به شکل خودکار ترمز را تنظیم میکنند.

در سیستمهای رول بازکن که مجهز به ترمز هستند قدرت ترمز، زمانی که رول به هسته (انتها) نزدیک میشود کاهش مییابد و کشش رول هنگامی که به انتها نزدیک میشود کاهش مییابد. نوردهای رقاصک یا حسگرهای حساس به فشار رول به شکل خودکار ترمز را تنظیم میکنند.

میزان کشش رول = (قطر هسته – حداکثر قطر رول) × (حداقل کشش – حداکثر کشش)

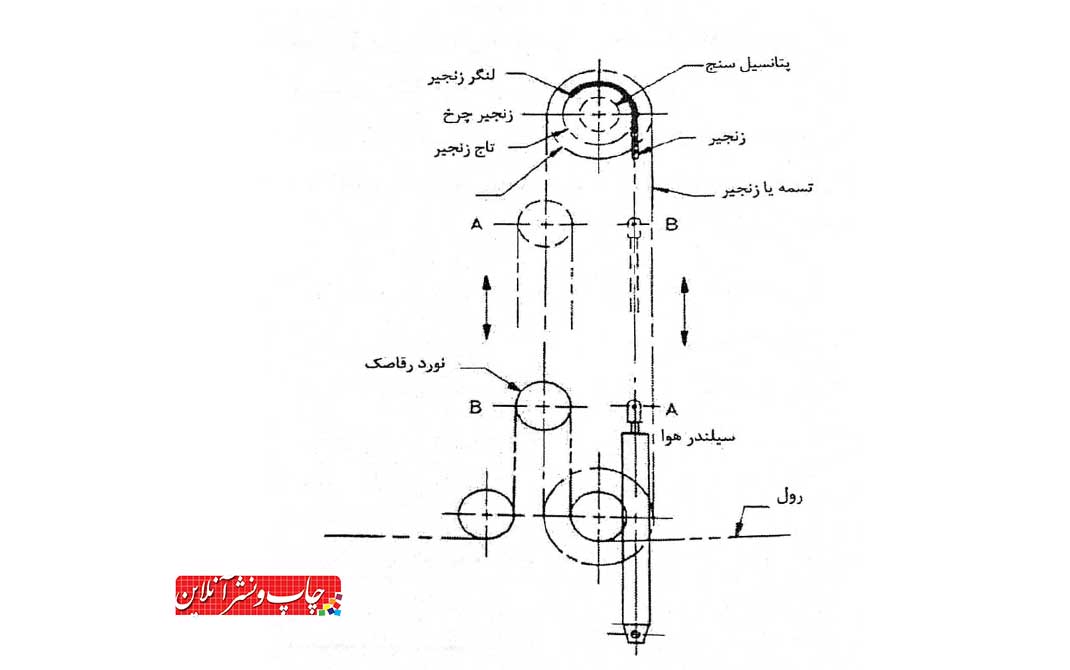

چون مقادیر کشش در رول بازکن ۵۰ درصد مقادیر رول جمعکناند (نصف)، به نیرویی کمتر نیاز است. یک نوع سیستم کنترل نورد رقاصک است و به کمک نیروی وزن نورد رقاصک، سیلندرهای هوا با حسگرهای حساس به فشار کشش مطلوب را برقرار میکند. هنگامی که ماشین راهاندازی میشود، رفتهرفته قطر رول کاهش مییابد و سرعت چرخش شفت نگهدارنده رول در رولبازکن بیشتر میشود. در این حالت موقعیت نورد رقاصک تغییر میکند.

شکل ۷ سیستم نورد رقاصک را با استفاده از نیروی وزن خودش نشان میدهد. طرح یک نوع سیستم نورد رقاصک با استفاده از فشار هوا نیز در شکل ۸ نشان داده شده است. فلکسوگرافی

شکل ۷ سیستم نورد رقاصک را با استفاده از نیروی وزن خودش نشان میدهد. طرح یک نوع سیستم نورد رقاصک با استفاده از فشار هوا نیز در شکل ۸ نشان داده شده است. فلکسوگرافی

شکل ۷- سیستم نورد رقاصک با استفاده از وزنه

شکل ۷- سیستم نورد رقاصک با استفاده از وزنه

شکل ۸- نورد رقاصک با استفاده از فشار هوا

شکل ۸- نورد رقاصک با استفاده از فشار هوا

کشش رول نیرویی به نورد رقاصک وارد میکند که در هر ماشینی این نیرو به حسگرهای حساس به فشار رول منتقل میشود. تغییر اندازه کشش برای تغییر پیام الکتریکی خروجی مخابره میشود. این پیام تقویت و سپس به ترمزهای رول بازکن برای تنظیم برق ترمز فرستاده میشود.

بیشتر بخوانید: نگاهی به ماشین های چاپ فلکسوگرافی «بخش اول»

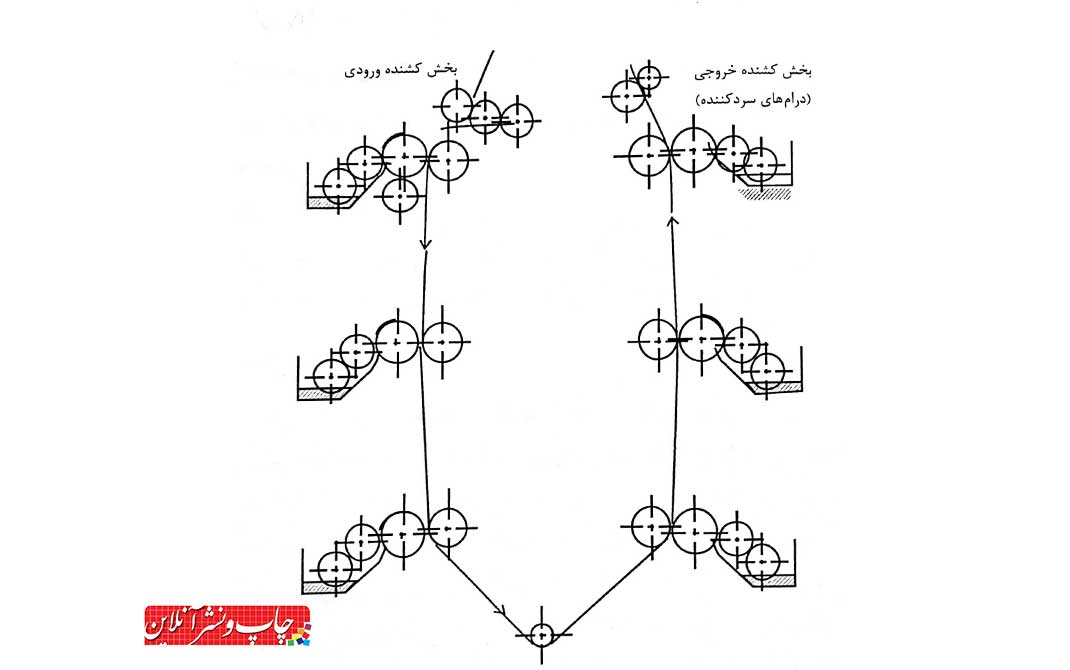

بخش کشنده ورودی

عملکرد بخش کشنده ورودی هدایت رول به بخش چاپ با یک سرعت ثابت است. در یک ماشین عمودی، رول قبل از عبور از اولین برج چاپ از زیر سه نورد شامل دو نورد هدایتگر استیل و یک نورد فشار لاستیکی که بهوسیلهی سیستم هوا یا هیدرولیک به این نوردها نیرو وارد میکند، عبور کرده و متعاقباً باعث میشود که نوردها به هم فشار وارد کنند. فلکسوگرافی

این سه نورد سطح چاپی را از قسمت رول بازکن میکشند و به برقراری اولین محدوده کشش روی چاپ کمک میکنند. در بخش رول بازکن، کشش با ترمز تنظیم و به قسمت کشنده ورودی هدایت میشود. بخش کشنده ورودی کشش را در بخش چاپ با نوردهای فشار، از رول بازکن مجزا میکند. در سیستم سیلندر مرکزی بخش کشنده ورودی، سیلندر فشار و نوردهای فشار لاستیکی رول را به سیلندر محکم میکنند.

بخش کشنده ورودی در نگهداری کشش و کنترل انطباق (رجیستر) نقش اساسی بازی میکند. فعال نکردن نوردهای فشار در این حالت مشکلات فراوانی در چاپ ایجاد میکند. سختی نوردهای لاستیکی و مقدار فشاری که استفاده میشود نیز در کنترل کشش مؤثرند. اکثر تولیدکنندگان ماشینآلات چاپ این دو عامل را مشخص میکنند؛ اما نبودن هر یک از این دو مشخصه سبب خواهد شد که بهوسیله آزمون و خطاها یا با استفاده از تجربه، کشش در ماشین تنظیم شود.

شکل ۹ – ماشین فلکسوی ایستاده با بخشهای ورودی و خروجی

شکل ۹ – ماشین فلکسوی ایستاده با بخشهای ورودی و خروجی

بخش کشنده خروجی با درام خنککنند

عملکرد درام خنککننده موازی با بخش کشنده ورودی است. این قسمت از دو نورد تشکیل شده است که رول را از بخش چاپ میکشند و به قسمت رول جمعکن هدایت میکنند. یک یا چند نورد خنککن با یک نورد فشار لاستیکی برای محکم نگهداشتن رول به نوردهای خنککن و جلوگیری از لغزش رول در این واحد تعبیه شدهاند. این بخش همچنین کشش بخش چاپ را از بخش جمعکننده مجزا میکند. بزرگترین مشکل در این بخش خرابی نورد فشار پایینی است که ممکن است انطباق چاپ و کشش رول را تغییر دهد.