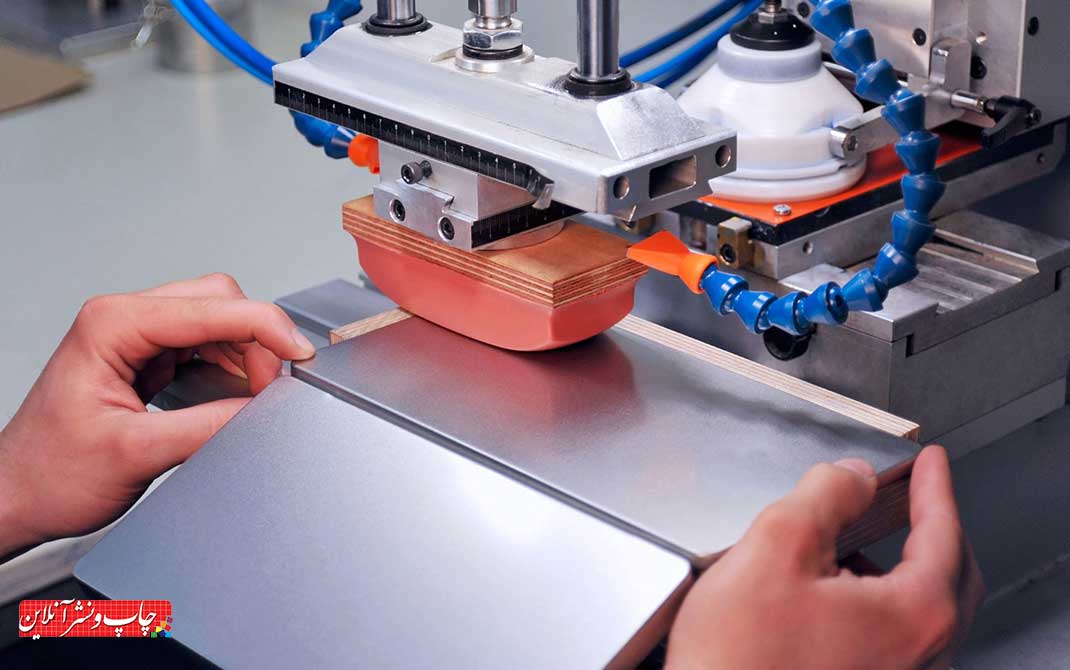

«چاپ پد» که با نام «تامپوگرافی» هم شناخته میشود در اصل یک نوع پروسه چاپ غیرمستقیم افست است که در آن از یک پد سیلیکونی استفاده میشود تا یک عکس دوبعدی از یک صفحه حکاکی شده توسط لیزر (کلیشه) به شیء سهبعدی انتقال داده شود. به لطف چاپ پد، حال این امکان برای ما فراهم شده که هر کالایی با اشکال مختلف، مانند منحنی، مقعر، استوانهای، کروی، زوایای ترکیبی، با هر نوع بافت و جنسی را به چاپ برسانیم. این در حالی است که این امکان در روش چاپ سنتی وجود نداشته است.

موارد لازم برای چاپ پد

- مرکب چاپ پد

- کاپ مرکب چاپ پد

- صفحه سیلیکونی چاپ پد همراه با تصویر حکاکی روی کلیشه

- پد مخصوص چاپ پد

- چاپگر تامپوگرافی

مراحل چاپ پد

گام اول:

کاپ مرکب در بالای منطقهای که قرار است طرح کلیشه به آن منتقل شود، بسته میشود و روی کلیشه مینشیند و تصویر را به خود جذب میکند و با مرکب پر میشود. به این عمل «موقعیت خانه» میگویند.

قدم دوم:

کاپ مرکب بسته شده، از منطقه کلیشه، به همراه همهی مرکب اضافه شده به پد سیلیکونی حرکت میکند و تصویر منطبق که با مرکب پر شده است را نمایان میکند. وقتی مرکب در مجاورت هوا قرار گرفت لایه بالایی مرکب حالت چسبنده به خود میگیرد. به این صورت مرکب به پد انتقال جذب میشود و سپس به محصول منتقل میشود تا چاپ انجام بگیرد.

قدم سوم:

پد انتقال به صفحه چاپ چند لحظه فشرده میشود. وقتی که پد فشرده شد، هوا را به سمت بیرون هل میدهد و باعث میشود مرکب از کلیشه طرح به پد منتقل شود.

گام چهارم:

بهمحض اینکه پد انتقال از روی کلیشه طرح بلند میشود، مرکب چسبناک از کلیشه برداشته شده و روی پد انتقال گذاشته میشود. در نتیجه، مقدار کمی مرکب روی صفحه چاپ باقی میماند.

گام پنجم:

همانطور که پد انتقال کنار میرود، کاپ مرکب نیز حرکت میکند تا کلیشه طرح روی صفحه چاپ را پوشش دهد. کاپ مرکب دوباره عکس کلیشه طرح روی صفحه متصل را با مرکب پر میکند تا برای چرخه بعدی آماده شود.

گام ششم:

پد انتقال روی محصول فشرده میشود که باعث انتقال باقیماندههای لایه مرکب از صفحه چاپی به سطح محصول میشود. سپس زیر لایه را بلند میکند و به موقعیت خانه برمیگردد. در نتیجه، یک سیکل چاپ به پایان میرسد.

کاربردهای چاپ پد

کاربردهای چاپ پد

چاپ پد برای چاپ کردن محصولات سخت در صنایع مختلف استفاده میشود. این چاپ در سطح بینالمللی روی گروه خاصی از محصولات تمرکز دارد، برای مثال:

- در بخش دارویی برای چاپ روی قرصهای دارای پوشش و کپسولهای ژلهای؛

- در بخش پزشکی برای چاپ روی تجهیزات و وسایل پزشکی مانند سرنگها، ماسکهای تنفسی، قلمهای انسولین، کاترها و…

- در صنعت شکلاتسازی چاپ روی بستهبندی شکلاتهای لفافدار و آدامسها؛

- کالاهای ورزشی؛

- صنعت وسایل آرایشی برای طراحی شیشههای عطر و…

چاپ پد همچنین میتواند برای انتقال مواد کاربردی مثل مرکب، چسبها، طعمدهندهها، افزودنیهای مغذی، رنگهای طبیعی و چربکنندهها استفاده شود.

مرکبهای رسانا و روش چاپ آنها

با پیشرفت تکنولوژی، مرکبهای رسانایی ازجمله پلیمرهای سلولزی، کربن/گرافیت، مرکبهای دیالکترونیک به وجود آمدهاند که به ما اجازه میدهد تا تختههای مدار را بهوسیلهی چاپ پد، روی سطوحی از قبیل ممبران و… چاپ کنیم که این مورد ازجمله کاربردهای دیگر چاپ تامپو بهحساب میآید.

از منافعی که این چاپ دارد میتوان بهصرفه جویی در متریال و مواد اولیه و هزینه تمام شده کارها اشاره کرد، برای مثال بهجای استفاده از سیمهای طلایی و مسی میتوان از مرکبهای کربنی رسانا استفاده کرد که هم قدرت انتقال بیشتری را نسبت به این فلزات گرانبها دارند و هم از مقاومت الکتریکی کمتری نسبت به مس بهرهمند هستند.

در بخشهای اقتصادی در حال پیشرفت استفاده از مرکبهای رسانا برای شناسایی فرکانسهای رادیویی (RFID) مرسوم شده است و بهسرعت در حال عرضه به بازارهای جهانی است. ازجمله کاربردهای دیگر مرکبهای رسانا میتوان به حسگرهای پزشکی، ترانزسیتورها، آنتنها و الکترودها اشاره کرد که در برابر الکترومغناطیس و تداخلهای اینچنینی مقاومت بیشتری نسبت به سایر مدارها دارند.

باری دیگر توانایی چاپ پد برای چاپ کردن روی سطوح ناهموار، پیچدرپیچ و فرورفته، یک مزیت در برابر روشهای استاندارد قبلی است. ولی در مواردی ازجمله چسبهای چاپی، مرکبهای رسانا باید حلالها نه خیلی رقیق و نه خیلی غلیظ باشند تا بتوانند بهوسیلهی چاپ پد منتقل شوند.

کاربرد چاپ تامپو در برچسبزنی

اضافه کردن چسب به این پروسه از طرف بسیاری از تولیدکنندهها پروسهای وقتگیر و طاقتفرسا است. بخشهای کوچک و نیمهشفاف نیازمند استفادهای دقیق هستند که اغلب باعث بالا رفتن خط نهایی کار میشود که به همین دلیل سفارش ممکن است بهعنوان باطله و زباله بهحساب بیاید و دقیقاً همینجا است که روشهای جایگزین چسبزدن بسیار موردتوجه قرار میگیرد. انتقال مواد چسبناک با چاپ پد یک روش ایدئال است. یک جعبه مرکب بسته و فلزی مانع خشک شدن چسب میشود و سطح چاپی میتواند به عمق و ضخامت خطی دلخواه برسد.

وقتی پد چاپی بهدرستی تنظیم شود، هر بار همان مقدار چسب را در همان مکان قرار میدهد.

بیشتر بخوانید: کهن اما روزآمد/ بررسی انواع چهارچوب در چاپ سیلک اسکرین

چاپ پد و طعمدهندهها، ادویههای مغذی، رنگهای طبیعی

چاپ پد روی مواد غذایی یکی دیگر از زمینههایی است که پتانسیل آن در حال کشف شدن است. البته بیشتر از اینکه فقط یک روش فوق پیشرفته برای تزیین کردن شیرینیها با رنگ طبیعی باشد، چاپ پد میتواند برای جای گذاری ادویههای مغذی روی سطوح موردنظر غذاها استفاده شود.

پدهای استفاده شده در چاپ دارای سختیهای متفاوتی هستند؛ بنابراین در انتها، این خریداران هستند که میتوانند بسته به استحکام زیر لایه، پدی با سختی موردنظر خود پیدا کنند. برای مثال یک توپ بازی نیازمند یک پد سختتر است تا بتواند ۱۸۰ درجه بپیچد در حالی که چاپ یک طعم در اعماق یک داروی ضد انعقاد نیازمند یک پد نرمتر است تا به این نوع قرص، صدمه وارد نشود.

چربکنندهها

یکی دیگر از کاربردهای چاپ تامپو که بسیار دقیق و بدون نیاز به دخالت دست است، چاپ روی چربکنندهها است. باری دیگر در این پروسه میتوان دقت چاپ تامپو را به چالش کشید.

بدون دوبارهکاری در پروسه تولید با استفاده از تلفیق مواد قدیمی و مختلف مثل چربکنندههای پودر شده، چاپ پد یک راهحل مکانیکی ساده و ثابت شده را فراهم میکند.

آیا روغن، گریس یا مواد دیگر برای کم کردن اصطکاک کاربردی دارند؟

اگر روغن بتواند به یک پد سیلیکونی بچسبد و به زیر لایه منتقل شود، چاپ پد میتواند در آن میسر واقع شود. به این دلیل که چاپ پد قابل استفاده و مناسب برای موارد سهبعدی مثل لولاها، بلبرینگها، محفظهها و بخشهای توخالی لوازمخانگی مناسب است و میتوان بهوسیله این تکنولوژی عمل روانسازی و روغنکاری وسایل را انجام داد.

هر لاین تولیدی که موارد مشابه را تولید میکند میتواند این تکنولوژی را با پروسه در هم آمیزد، بهویژه در جایی که استفاده نادرست میتواند باعث ایجاد مشکلهای بزرگ در مکانیزم عملکرد شود. استفاده دقیق و درست از چربکنندهها میتواند بهوسیلهی استفاده از چاپ پد حاصل شود.

زمانی میتوان به کاربرد چاپ پد در روانکاری پی برد که بدانیم با این روش میتوانیم تمام نقاط کوچک، خطوط ریز، زوایای غیرقابل دسترس و حتی پیچوتابها را بهراحتی روغنکاری کرد.

آینده چاپ تامپو

با پیشرفت سریع تکنولوژیهای پزشکی و طراحی، پیدا کردن راهحلی که بتواند بین آینده و گذشته پلی ایجاد کند، از طرف خط تولید و تأمین بودجه بسیار حائز اهمیت است.

چاپ پد تکنولوژیی است که امتحان خود را پس داده و بهقدری انعطاف دارد که بتواند خود را با تعداد متفاوتی از لایهها و مواد بهروزرسانی کند.

طراحان، تولیدکنندگان، مهندسان و مدیران قادر هستند تا راههایی را که میتوان از چاپ پد بهعنوان هدفی ناشناخته و غیرتزیینی استفاده کرد را کشف کنند. این اثبات شده است که بهترین وسیله همانی است که بیشترین استفاده را دارد و برای تبدیل کردن یک مشکل به راهحل ایدئالترین روش است. فقط باید خلاقیت و تخیلات را به طرح خود اضافه کنید.

روشهای کاربردی چاپ تامپو

روشهای کاربردی چاپ تامپو

انواع مختلفی از چاپ پد وجود دارد. ولی پایهی اصلی همهی این ماشینها بر اساس یک یا دو سیستم راهاندازی ساده است. این دو نوع سیستم، سیستم باز و بسته نام دارند.

سیستم مرکب باز

گام اول:

کل صفحه چاپ با مرکب پوشانده میشود.

گام دوم:

خراشیدن صفحه چاپ بهصورتی که در آخر فقط مرکب روی سطح وصل شده باقی بماند. بعد از اینکه سطح بهوسیلهی تیغه پاک شد، حلال غلیظ مرکب شروع به تبخیر میکند و توانایی مرکب در خیس کردن پد را بهبود میبخشد.

گام سوم:

پد روی صفحه چاپ جایگذاری میشود و روی آن فشرده میشود تا مرکب از روی آن برداشته شود. به دلیل تغییرات مرکب است که روی پد میچسبد.

گام چهارم:

حالا پد روی زیر لایه جایگذاری میشود. مرکب تغییرات بیولوژیکی مشابهی را نسبت به گام دوم تجربه میکند. در این هنگام مرکب چسبندگیاش را نسبت به پد از دست میدهد. در همین حین، صفحه چاپی با مرکب پوشانده میشود.

گام پنجم:

پد به محصول فشرده میشود تا تصویر را انتقال دهد. چسبندگی بین مرکب و زیر لایه بیشتر از چسبندگی بین مرکب و پد است. در حین این تأثیرگذاری گامبهگام، پد طوری طراحی شده است که از مرکز به سمت بیرون دوران میکند. اگر از تامپون درست استفاده شود، زاویهای که پد زیر لایه را لمس میکند هیچوقت نباید صفر درجه باشد. اگر این اتفاق بیفتد، هوا بین تامپون و محصول گیر میکند و در نتیجه انتقال نصفه و نیمه تصویر اتفاق میافتد.

گام ششم:

مرکب به محصول انتقال داده میشود و به شکل اولیه خود برمیگردد. اگر چاپ بهدرستی انجام شود، پد باید بعد از پروسه کاملاً تمیز باشد ولی معمولاً بیش از حد مورد نیاز به چسب نواری فشرده میشود تا آخرین باقیماندههای مرکب و گرد و خاک نیز از آن حذف شود.

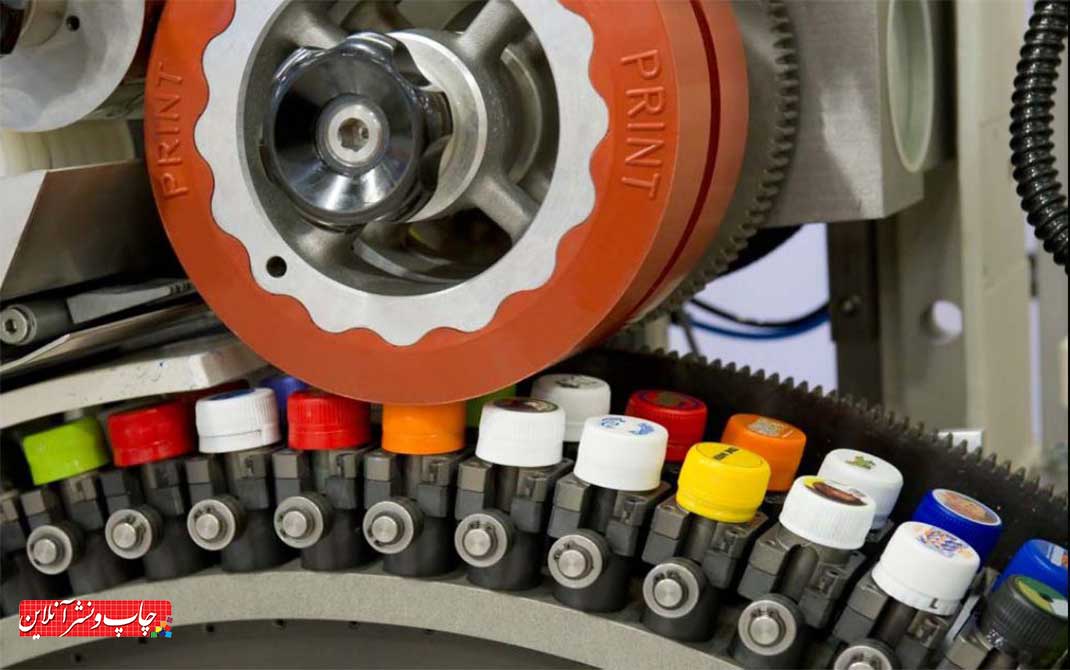

سیستم محفظه بسته

این سیستم از یک تیغ که روی یک محفظه توخالی قرار گرفته است تشکیل میشود. مرکب بهوسیلهی یک تیوپ، به بالای این محفظه منتقل شده و در سرتاسر آن پخش میشود. یک روزنه در انتها و سرتاسر تیغه وجود دارد. از طریق این روزنه، مرکب روی سطح بهطور کامل پخش میشود. یک شلنگ تخلیه روی کانال مرکب مهیا شده است که مرکب را به داخل سطح خشک پمپ میکند. سپس مرکب مجدداً به سمت این محفظه پمپ میشود. این سیستم میتواند برای پروسه چسباندن نیز استفاده شود. سیستم محفظه بسته بیشتر برای چاپ قسمتهای بزرگ استفاده میشود. مثال این مورد، چاپ توپها و چاپ خطی درپوشها است.

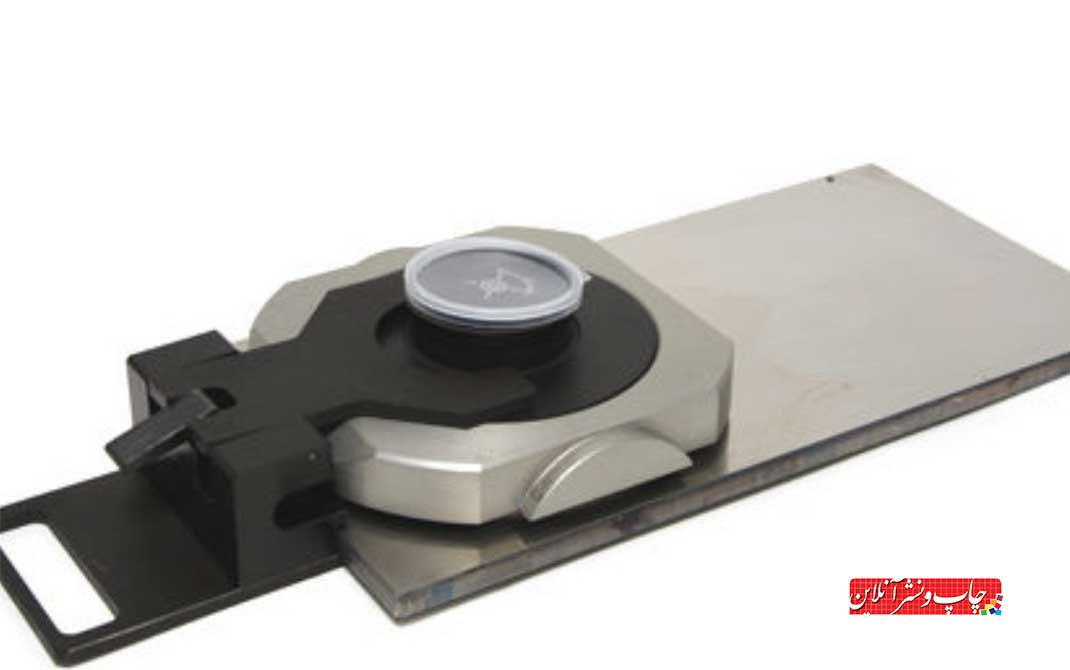

قاعده بسته

سیستم کاپ مرکب بسته متفاوت از سیستم کاپ مرکب باز است بهصورتی که مرکب بهصورت مستقیم در ارتباط با هوا قرار نمیگیرد. مرکب در یک ظرف دربسته نگهداری میشود که استفاده پزشکی هم دارد. ریختن مرکب زمانی اتفاق میافتد که کاپ مرکب بالای صفحه چاپ بهوسیلهی یک حرکت جانبی جایگذاری شود. لبهی تیز کاپ مرکب که به آن «حلقه خراش دادن» نیز گفته میشود به همان روش تیغه در سیستم مرکب باز عمل میکند. خراش دادن زمانی اتفاق میافتد که کاپ روی صفحه چاپ حرکت میکند.

در دیگر نسخههای ماشین، با همین قاعده، مرکب حرکت نمیکند ولی صفحه چاپ به زیر مرکب حرکت میکند. در هر دو صورت، در آخر سطح صفحه چاپ تمیز میشود و تصویر متصل شده با مرکب باقی میماند.

گام اول: مرکب زدن صفحه چاپ؛

گام دوم: پاک کردن مرکب اضافه بهوسیله خراشیدن؛

گام سوم: برداشتن مرکب؛

گام چهارم: جای گذاری برای منتقل کردن مرکب؛

گام پنجم: منتقل کردن مرکب روی محصول؛

گام ششم: پایان پروسه چاپ.

مقایسه سیستم باز و بسته

مقایسه سیستم باز و بسته

هر سیستمی مزایای مختص خودش را دارد. با سیستم باز، سطح بزرگتری از صفحه چاپ استفاده میشود. این بدین دلیل است که منطقه تصویر به کاپ مرکب محدود نیست. این سیستم همچنین تطبیقپذیری بیشتری نسبت به تعویض کاپ مرکب و وسایل تزیینی دارند که سایزها و رنگهای متفاوت صفحه چاپ را ممکن میکند. بهطور کلی، سیستم باز ارزانتر از سیستم بسته است.

اصلیترین مزیت سیستم کاپ بسته این است که به حفظ روان بودن مرکب کمک میکند. ترکیب کردن اولیه مرکبها و روانکنندهها همانقدر مهم است که در سیستم باز مرکب است. سپس این اتفاق میافتد که روانکننده به مقدار زیاد از حد یا کمتر از حد به مرکب اضافه میشود. دما و تفاوت گرما باعث ایجاد مشکل در مرکبی که خوب مخلوط نشده است، میشود.

سیستم بسته بهطوری راهاندازی شده است تا این معایب را از بین ببرد و بتواند با سرعتبالا چاپ کند. این سیستم بهطور کلی کنترل بهتر چاپ کردن را در بر دارد چون مرکبها بهصورت مستقیم در مقابل هوا قرار نمیگیرند. یک مزیت بیشتر این است که سیستم بسته از تعداد کمتری از مواد مختلف استفاده میکند و این سرعت بیشتر در تغییر رنگ و تمیز کردن ماشین چاپ محسوس است. صفحهی چاپ استفاده شده برای سیستم کاپ بسته باید دو برابر صفحه استفاده شده در سیستم باز باشد.

نوشته متخصص چاپ: C.Iuca

مترجم: فاطمه توکلی