در فلکسوگرافی از ماشینآلات و تجهیزات مختلفی برای چاپ استفاده میشود. بهطورکلی ماشین های چاپ فلکسوگرافی دارای چهار بخش اصلی است؛ رول بازکن یا تغذیه، بخش چاپ، خشککن و در نهایت رول جمعکن (قسمت خروجی) که تمام این تجهیزات انواع مختلفی دارند. علاوه بر این بخشها، تجهیزاتی دیگر مانند هدایتکنندههای رول، دوربینهای وب، بخش پودرپاش و شفتهای بادی نیز در ماشین چاپ به کار میروند که در عملکرد چاپ فلکسو دارای اهمیت هستند. ما در این جستار به معرفی و بیان کارکرد هر بخش خواهیم پرداخت.

اجزای مکانیکی ماشین های چاپ فلکسوگرافی

سیلندر فشار مرکزی (درام CI)

ساختمان درام میتواند استیل دوجداره یا آهن ریختهگری باشد. در هر دو حالت درام میتواند به یک سیستم کنترلکننده دما (گرمایشی و سرمایشی) مجهز باشد. در چاپ فلکسوگرافی، همراه با تولیدات باکیفیتتر و سرعت کار بالاتر، درام نیز تغییر و درصد خطای پایینتری پیدا کرد. اکثر سیلندرها امروزه به سیستم کنترلکننده دما مجهز هستند؛ این سیستمها میتوانند دیجیتالی باشند.

کنترل دما در سیلندر فشار، کیفیت چاپ را در ماشین بهمراتب بالا میبرد و اپراتور، پیوسته برای جبران فشار از دست رفته و یا فشار بالا بهزحمت نخواهد افتاد. اگر دمای سیلندر فشار در حین چاپ تغییر کند بر اثر انبساط، اندازه آن تغییر خواهد کرد. تغییر اندازه سیلندر فشار در چاپ باعث افت کیفیت چاپ خواهد شد. سیلندر فشار مرکزی باید دارای کمترین درصد خطا در اندازه محیط باشد.

ماشین های چاپ فلکسوگرافی

سیلندر پلیت

سیلندر پلیت

شفت سیلندر پلیت و دیواره سیلندر ممکن است ساختمانی درست شبیه به هر نوردی همچون نورد منشا و نورد آنیلوکس داشته باشد. این سیلندر باید بسیار دقیق باشد. سیلندرها ممکن است یک تکه و یا دو تکه باشند. سیلندرهای پلیت یک تکه و دو تکه باید بسیار دقیق باشند. خطای محیطی سیلندر نباید متجاوز از ۰۰۱/۰ اینچ در کارهای خطی و ۰۰۰۵/۰ اینچ برای کارهای دارای چهار رنگ اصلی و برای برخی کارها ۰۰۰۲۵/۰ اینچ باشد. بهعلاوه اختلافنظر در سیلندر پلیت نباید متجاوز از ۰۰۰۲/۰ اینچ در هر ۱۲ اینچ طول سیلندر باشد.

سیلندر پلیت باید تعادل دینامیکی داشته باشد و سطح آن صاف و صیقلی باشد. همچنین قطر سیلندر باید طوری باشد که با اضافه شدن چسب پایه و کلیشه فتوپلیمری یا لاستیک به آن طول چاپ برابر با حاصلضرب تعداد دنده سیلندر در گام دنده باشد. تلرانس برای سیلندرهای چاپ هماندازه و شفتها باید یکسان باشند و باید بهخوبی از آنها مراقبت کرد. ابعاد دقیق سیلندر برای رسیدن به انطباق چاپ، بسیار مهماند. سیلندر پلیت باید بهخوبی تراز و متوازن باشد تا موجب ناهمخوانی تصویر چاپی نشود. سیلندری که از تراز خارجشده بالا و پایین میپرد درست مانند اتومبیلی است که چرخهایش تراز نباشد. این بالا و پایین پریدن سیلندر پلیت کیفیت چاپ را کاهش میدهد.

همچنین باید خطای پیرامون سیلندر پلیت قبل از نصب آن بررسی شود. خطای پیرامون کلی سیلندر، وقتیکه سر محورهای بلبرینگ آن میچرخند، نباید بیش از ۰۰۱/۰ اینچ باشد. برای کیفیتهای بالا (ترامهای عالی) خطای پیرامون سیلندر باید به بیستوپنج صد هزارم اینچ کاهش یابد.

هر سیلندر پلیت در انتهای خود دندهای دارد که با دندههای حرکتی ماشین چاپ جفت میشود و با همان سرعت بقیه سیلندرها به چرخش درمیآید. ابعاد کار چاپی باید مشخص و دقیق باشند تا با یک دور سیلندر پلیت مطابق باشند. دور سیلندر پلیت را با محاسبه مجموع دور محیط دایره سیلندر پلیت همراه با پلیت چسبانده شده روی سیلندر به دست میآورند.

اگر پلیت روی سیلندری که برای یک دور ۳۰ سانتیمتر طراحی شده چسبانده شود، تصویر چاپی هر ۳۰ سانتیمتر یکبار تکرار میشود؛ اگر سه کلیشه ۱۰ سانتیمتر بهطور مساوی دور سیلندری قرار گیرند که برای یک دور تکرار ۳۰ سانتیمتر طراحی شده است، در یک دور تکرار ۳۰ سانتیمتر سه تصویر چاپ خواهند شد.

قطر سیلندر پلیت را باید بهاندازهای معین کمتر از دور سیلندر پلیت بهعلاوه پلیت و پایه چسب چاپ محاسبه کرد، زیرا دور سیلندر آماده به چاپ برابر با قطر سیلندر پلیت بهعلاوه ضخامت چسب پایه و ضخامت پلیت است.

ماشین های چاپ فلکسوگرافی

انواع سیلندرهای پلیت

انواع سیلندرهای پلیت

در ماشین های چاپ فلکسوگرافی دو نوع سیلندر پلیت یکتکه (شفت دار) و دوتکه (قابلبرداشت) متداول هستند.

سیلندرهای یک تکه

بهطورکلی سیلندرهای یک تکه دقیقترین سیلندرها هستند. آنها یک تکه و با مشخصات بسیار دقیق ساخته میشوند. قیمت آنها بالا است زیرا هر سیلندر را باید برای بلبرینگها، دندهها و دیگر لوازم تراش داد.

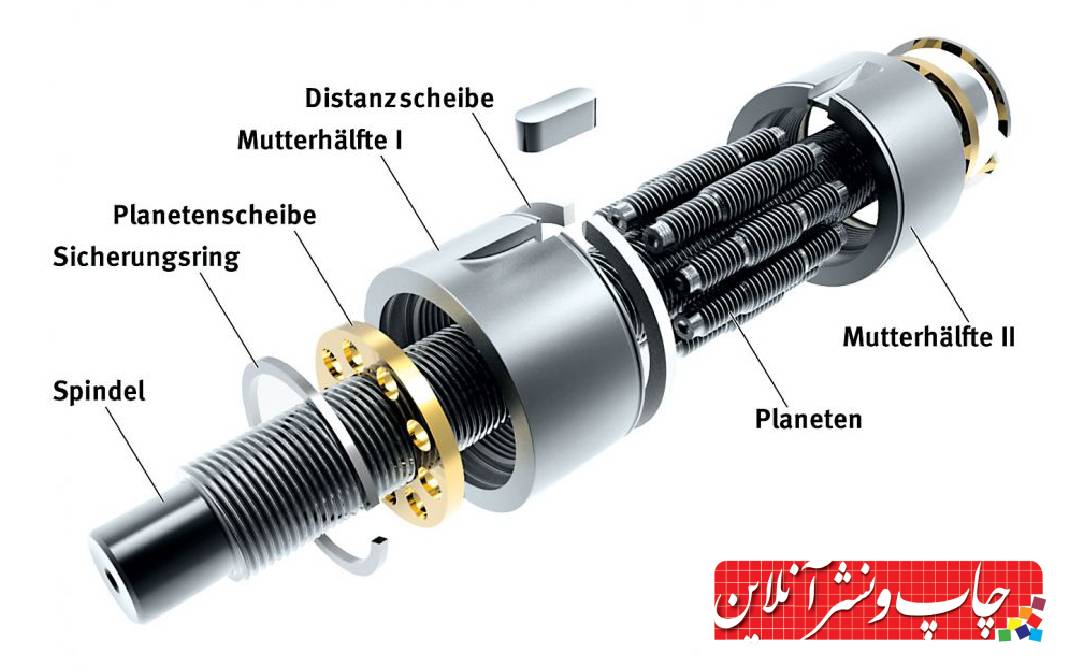

سیلندرهای دو تکه

این سیلندرها از دو تکه ساخته میشوند. بدنه سیلندر داخل محوری به نام مندرل قرار میگیرد. مندرل محوری است که سیلندر یا هر قطعه دیگر را روی آن سوار یا نصب میکنند. دلیل انتخاب واژه دو تکه این است که میتوان بدنه سیلندر را از محور مندرل درآورد و جدا کرد.

بدنه سیلندر هم بسته به اینکه خود سیلندر دو تکه از چه نوعی باشد یا با آزاد کردن مکانیزم قفل آن و یا حرارت دادن بدنه سیلندر و انبساط آن درآورده میشود. ماشین های چاپ فلکسوگرافی

شاید سیلندرهای دو تکه بهدقت سیلندرهای یک تکه نباشند اما به گرانی آنها نیستند؛ زیرا برای تغییر طول چرخش سیلندر خرید بدنه سیلندر کافی است. از یک محور مندرل میتوان برای چندین بدنه سیلندر استفاده کرد.

شاید سیلندرهای دو تکه بهدقت سیلندرهای یک تکه نباشند اما به گرانی آنها نیستند؛ زیرا برای تغییر طول چرخش سیلندر خرید بدنه سیلندر کافی است. از یک محور مندرل میتوان برای چندین بدنه سیلندر استفاده کرد.

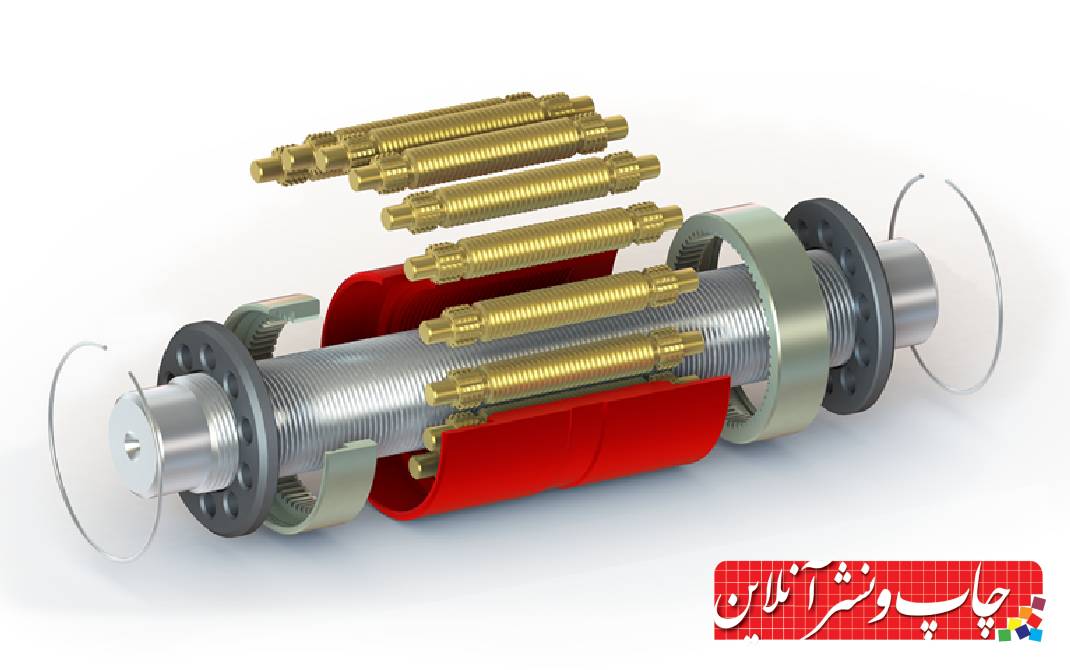

یک نوع از سیلندرهای دو تکه پوشش باد شونده دارند. جنس این نوع سیلندرها از موادی گوناگون مانند نیکل یا فایبرگلاس است. جداره این سیلندرها آنقدر نازک است که با فشار دمیدن هوا کمی منبسط میشود، به روی سیلندر پلیت میلغزد و قطر آن افزایش مییابد. رها کردن فشار دمش هوا موجب بازگشتن این جدار به سطح اولیه سیلندر پلیت میشود، با انواع ضخامت این جدارهها، میتوان طول چرخشهایی مختلف را از دور سیلندر به دست آورد.

در پایان کار تولید و چاپ، دوباره این سیلندر را با فشار دمش هوا باد میکنند و از روی سیلندر پلیت برمیدارند. پلیت چسبانده شده روی آن نیز، برای دفعات بعدی چاپ، روی جداره آن باقی میماند. چون پلیت چسبانی نیاز به مهارت زیاد داشته و وقتگیر است. این روش برای کارهای چاپی مکرر بسیار مطلوب است.

یکی دیگر از روشهای رایج برای نصب سیلندرهای دوتکه گرم کردن جداره سیلندر است، طوری که سیلندر در اثر گرما منبسط شود و روی شفت یا محور بلغزد. بهمحض سرد شدن، جداره سیلندر جمع میشود و به حالت اول بازمیگردد.

نوع دیگر نصب به این صورت است که یک سر انتهایی جداره داخلی سیلندر شیبدار شده است و طرف دیگر دارای شکافی برای فیکس شدن در شفت است. وقتی شفت داخل سیلندر قرار بگیرد مهره گوه مانندی با آچار بسته میشود و شفت درون سیلندر قفل میشود. این سیلندرها فضایی کم را اشغال میکنند و به دلیل مزیتهایشان بیشتر استفاده میشوند. روش دیگر به این ترتیب است که سیلندر با استفاده از سیستم فشار پرس دندهای در شفت قفل میشود.

سیلندر با هر سیستمی که نصب شود، برای دستیابی به چاپ باکیفیت باید دارای ثبات، تعادل و حرکت دورانی مناسب باشد.

بیشتر بخوانید: کیفیت چاپ فلکسو در گرو تمیز کردن نورد آنیلوکس

سیلندر فشار

سیلندر فشار استوانهای است فلزی با آبکاری کروم سخت که گاهی آن را غلتک فشار مینامند. در حالی که رول چاپ شونده از روی این سیلندر عبور میکند، مرکب از پلیت به لفاف منتقل میشود. سیلندر فشار حرکت بسیار یکنواخت و هماهنگ دارد که موجب میشود مرکبی یکدست از سیلندر پلیت به لفاف منتقل شود. سرعت سیلندر چاپ باید با سرعت چرخش سیلندر پلیت برابر باشد وگرنه بهصورت چاپ دارای لک و هاله در اطراف تصویر میشود و عمر پلیت نیز کاهش مییابد. دامنه قطر سیلندرهای پلیت از بیش از یک فوت تا چند اینچ متغیر است. سطح چاپ شونده از بین تصویر برجسته پلیت و سیلندر فشار عبور میکند.