برای انجام یک چاپ خوب و با کیفیت مراحل زیادی به انجام می رسند که رعایت ظرافت در آنها عیار تولید شما را بالا میبرد. اگر شما از نزدیک با کار چاپ درگیر باشید شاید تابهحال چرایی تفاوت در کیفیت مرکبها برایتان مطرحشده باشد. چاپ و نشر در جستاری ادامهدار به دنبال شناخت و معرفی انواع مرکبها و تا حدودی پرداختن به فرمولاسیون آنها برای درک هر چهبهتر کیفیت این محصولات است.

در بخش پیشین (که تحت عنوان مرکبهای چاپ افست، زیر ذرهبین، به نظر شما رسید) مباحثی در مورد مرکبهای متداول چهار رنگ و شیوههای ارتقاء کیفی آنها مطرح شد. همچنین در مورد افزایش کیفی رزینهای مصرفی در فرمول ساخت مرکبها نیز سخن به میان آمد؛ در این بخش به یک وجه دیگر کیفی مرکبها، یعنی پیگمنت ها (رنگ دانه ها) اشاره خواهیم کرد. بررسی پیگمنتهای خشک و خیس و تأثیر آنها در کیفیت مرکب و خواصشان در مواجهه با وارنیش مرکبها ازجمله مسائلی هستند که در این بخش به آنها پرداخته میشود.

پیگمنت ها (رنگ دانه ها)

پیگمنتها (رنگ دانه ها) مواد جامد زینتی هستند که در شکلها و اندازههای مختلف، در مرکبهای چاپ به کار میروند و مشتمل بر مواد سیاهوسفید و یا رنگی هستند. ازجمله خاصیت پیگمنتها ایجاد رنگ، پوشش، براقیت، سختی، مقاومت، حفاظت و افزایش چسبندگی و دیگر مقولاتی است که رابطه مستقیمی باکیفیت مرکب دارند.

در باب کیفیت پیگمنت ها ادعاها و آزمایشات زیادی انجام پذیرفته که گاه نتیجه آنها باهم متفاوت بوده است. برخی شرکتهای تولید مرکب مدعی هستند که استفاده از پیگمنت خیس در فرمولاسیون مرکب باعث کاهش کیفیت آن و تبدیل آن به فرآوردهای درجه دو میشود و این در حالی است که استفاده از پیگمنت خیس در انگلستان برای ساخت مرکب امری معمول است. کارخانههای مرکبسازی انگلیسی برعکس ادعاهای مطرحشده معتقدند که استفاده از رنگ دانه های خیس باعث افزایش کیفی مرکب و ممتازی تولید میشود.

اختلافنظرهایی ازایندست در بین سازندگان مرکب فراوان است اما آنچه مهم است و همگی بر آن اتفاقنظر دارند این نکته است که کیفیت کلی مرکب بستگی به پخش احسن رنگ دانه ها در وارنیشهای (حلالهای) مرکب دارد. پخش درست و کامل و یکدست پیگمنت ها در حلالهای استفادهشده در ساخت مرکب، ضمن افزایش براقیت مرکب، قدرت رنگی بالاتر و خاصیت لیتوگرافی بهتری را باعث خواهد شد.

بهینهسازی پیگمنت ها

عمدتاً در ساخت مرکبها از رنگ دانه های ارگانیک (آلی) استفاده میشود که در صنایع شیمیایی به تولید رسیدهاند. با تمام توجهاتی که به مسائل زیستمحیطی میشود، کمتر دیدهشده که برای ساخت مرکب افست از رنگ دانه های معدنی و طبیعی استفاده شود.

رنگ دانه های آلی یادشده در محیط آب واکنش شیمیایی از خود نشان میدهند و پس از انفعالات صورت گرفته در آب رسوب داده میشوند و سپس تصفیهشده و از آب جدا میشوند. در این حالت ماده تولیدشده بهصورت جامد اما انعطافپذیر است که بهاصطلاح به آن «کیک فشاری» میگویند. کیک فشاری هنوز خیس است و بنا به فرمول ساخت کارخانه تولیدکننده میتواند بهعنوان پیگمنت خیس در فرمولاسیون استفاده شود و یا اینکه آن را خشکاند، آسیاب کرد و بهعنوان پیگمنت خشک آن را به کار برد.

پیگمنتهای خشک آسیاب شده باز هم بهطور طبیعی به هم چسبیده هستند و اولین تجمیع رنگی را شکل دادهاند. این رنگ دانه ها با دیگر مواد افزودنی آغشته میشوند و بنا به درصدهای لحاظ شده تشکیل مرکب میدهند. بههرحال برای ساخت مرکب رنگ دانه ها باید خیس شوند و بحث بر سر خشک شدن و دوباره خیساندن آنها یا استفاده مستقیم و حذف مرحله خشکاندن و آسیاب کردن است (که گفته شد بنا به انتخاب تولیدکننده متغیر است و هنوز دلیل برتری برای هیچکدام از روشها بهاندازه کافی موجود نیست).

بعد از آسیاب کردن پیگمنت خشک آن را با خیساندن و حل کردن مداوم در وارنیش میخیسانند (بهطوریکه به صورت یکدست و با غلظت ثابت در محلول حل شود). برای این مراحل (خیساندن و مخلوط کردن) انرژی و هزینههای زیادی از کارخانه صرف میشود، چراکه کیفیت نهایی مستقیماً به این بخش (ترکیب رنگ دانه ها با وارنیش) وابسته است.

به علت حذف این مراحل هزینهبر است که بسیاری ترجیح میدهند در وارنیش خود از پیگمنت خیس استفاده کنند. برای تولید مرکب در این روش، کیک فشار (خیس و منعطف) را در مخلوطکنهای قدرت بالا (عمدتاً با شفت و تیغهی Z شکل) ریخته و با وارنیش هم میزنند. در این روش تولیدکننده تنها باید مواظب آب اضافی کیک فشار باشد که تبدیل توده ندهد و کیفیت مرکب را خراب نکند. برای جلوگیری از چنین وضعیتی کیک فشار گرم میشود و این گرما در طول زمان مخلوط کردن (تبدیل کردن کیک فشار و وارنیش به خمیر) آب را تبخیر میکند و از تشکیل توده توسط آن جلوگیری میکند.

پیگمنت خیس علاوه بر ادعاهایی که پیرامون باکیفیت شدن محصولات نهایی مطرح است، از اتلاف انرژی کارخانهها جلوگیری میکند و ازاینرو با اقبال بیشتری روبرو است و از همین رو تولید آن توسط پیگمنتسازان بیشتر است؛ آنها کیکهای فشار را بهصورت خیس در اختیار مرکبسازان قرار میدهند.

خیس یا خشک

خیس یا خشک

بهطورکلی میتوان تولیدکنندگان اروپایی مرکب را طرفدار استفاده از پیگمنت خشک دانست درصورتیکه این معادله در آمریکا برعکس است. این تفاوت در فرمولاسیون همچنان وجود دارد و مرکب با هر دو پیگمنت به تولید میرسد. پیگمنت خیس و نوعی پیگمنت خشک موسوم به گرانول در تولیدات اروپایی شایع است و آنها حتی چنین ترکیبی را به همکاران آمریکائیشان نیز پیشنهاد میدهند.

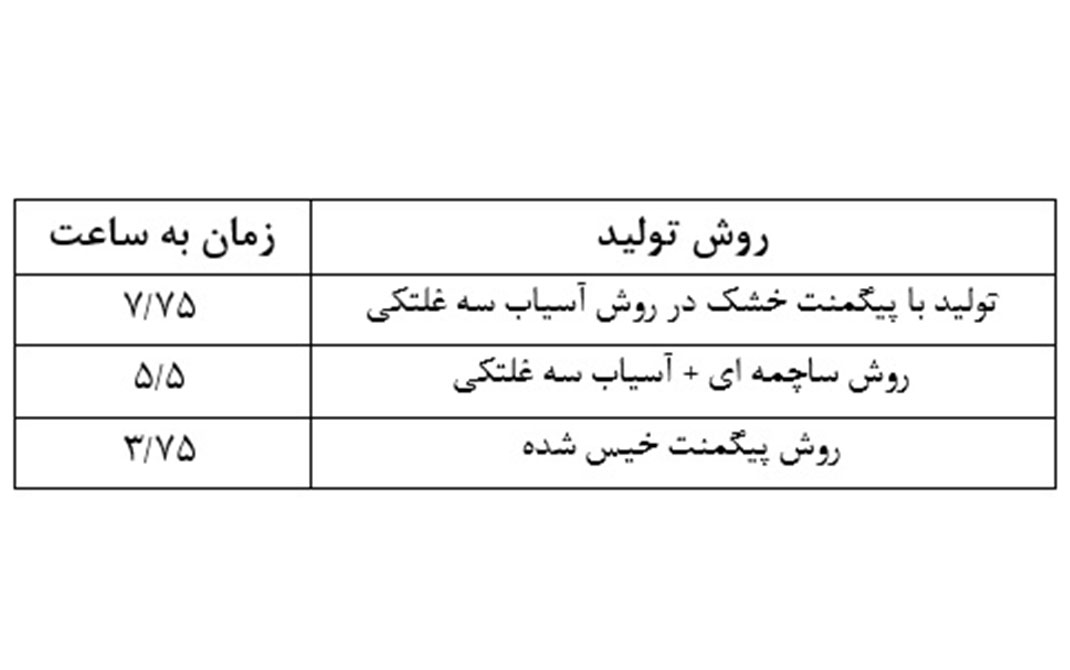

سود آشکار ساخت مرکب از رنگ دانه ی خیس (به علت حذف شدن مراحل خشکاندن و آسیاب کردن)، صرفهجویی در زمان تولید، بهتر حل شدن پیگمنت خیس در واریش (چون پیگمنت خشک زمانی را برای خیس شدن و سپس حل شدن لازم دارد) و قدرت رنگی بالاتر آن از مزایایی است که بازار را به تولید و استفاده از پیگمنت خیس مایل کرده است. شرکت سان کمیکال (از بزرگترین تولیدکنندگان بینالمللی مرکب که در چندین کشور خط تولید دارد) در یک تحقیق زمان تولید نیم تن مرکب با پیگمنت خشک و خیس را مقایسه آماری کرده است تا زمان تولید با هر یک از این رنگدانهها مشخص شود.

با توجه به این تحقیقات میتوان گفت که در صورت استفاده از پیگمنت خیس برای تولید مرکب، میتوان زمان تولید را نصف کرد و یا به عبارتی در مقایسه با کارخانهای که از پیگمنت خشک استفاده میکند، در مدت زمان یکسانی به تولیدی دو برابر رسید. ناگفته پیدا است که در بحث تولید آنهم برای کارخانههای بزرگ (که تولیدات متنوع و انبوهی دارند)، صرفهجویی در زمان و رسیدن به تولید بیشتر امکان افزایش نرخ تولید و بالا بردن ارزشافزوده میدهد.

سان کمیکال از شرکتهای مادر و بزرگی است که در ساخت پیگمنت هم فعال است، ازاینرو بهراحتی میتواند میزان مصرف پیگمنت خیس را بنا بر ورنی انتخابی مرکب تولیدیاش تعیین کند. این کارخانه توانسته است با تحقیقات زیادی که بر روی تولیدات خود انجام داده به تولید بهینه با پیگمنت خیس دست یابد و ضمن کنترل و کاهش زمان تولید و سرعت بخشی به خط تولیدات، در صرف هزینهها نیز صرفهجویی کند، هرچند که مجبور شده برای رعایت اصل کیفیت هزینههای بالایی را برای خارج کردن آب اضافی پیگمنت خیس خرج کند.

سان کمیکال برای جدا کردن آب اضافی پیگمنت خیس مجبور به ایجاد خلأ است که گاه در برخی تولیدات هزینههای او را تا سطح کارخانههایی که از پیگمنت خشک استفاده میکنند، بالا میبرد.

میتوان گفت که تولید کارخانههای بزرگ در هنگام استفاده از پیگمنت خیس در هر حالتی بهینهسازی میشود اما این روشی است که برای تمامی کارخانهها امکان پیروی از آن وجود ندارد. شرکتهای شناختهشدهای مانند «کوتس» وجود دارند که چون از ابتدا در تولید پیگمنت فعالیت نداشتهاند، امروز هم استفاده از پیگمنت خیس برایشان مقدور نیست.

کوتس یک شرکت همکار دارد که در تولید رزینهای مرکب فعالیت دارد و برای خط تولید مرکب کوتس بهترین رزین متناسب با محصولاتش را فرموله میکند. کوتس با توسل به این رزینها توانسته یکی از بهترینهای تولید مرکب باشد، رزینهایی که مصرف آنها را برای خود انحصاری کرده است و از فروش آن به دیگر تولیدکنندگان جلوگیری میکند. هرچند که امروز مزیت استفاده از پیگمنت خیس برای سایر تولیدکنندگان مشخص است اما میبینیم که شرکتهای بزرگ و پیشرویی چون کوتس که با علم روز هم جلو میروند حاضر نیستند فرمول خود را تغییر دهند و همچنان هزینههای بالای استفاده از پیگمنت خشک را پرداخت میکنند.

در مقابل سان کمیکال (بهعنوان یک شرکت بزرگ که خود تولیدکننده پیگمنت است و ترجیح داده از پیگمنت خیس در محصولاتش استفاده کند) شرکت BASF که او هم از تولیدکنندگان بزرگ مرکبی است که پیگمنت محصولاتش را خودش تولید میکند، ترجیح میدهد از پیگمنت خشک در فرمولاسیون مرکبهای خود استفاده کند. مدیران این شرکت استدلال میکنند که استفاده از پیگمنت خشک انعطاف بیشتری به فرمول تولیداتشان میدهد. آنها میگویند استفاده از پیگمنت خشک به ما اجازه میدهد که سفارشات خاص مشتریان ویژه خود را برآورده کنیم، حتی اگر آنها مرکبهای عمده و هیت ست خود را از ما خریداری نکنند.

در مقابل سان کمیکال (بهعنوان یک شرکت بزرگ که خود تولیدکننده پیگمنت است و ترجیح داده از پیگمنت خیس در محصولاتش استفاده کند) شرکت BASF که او هم از تولیدکنندگان بزرگ مرکبی است که پیگمنت محصولاتش را خودش تولید میکند، ترجیح میدهد از پیگمنت خشک در فرمولاسیون مرکبهای خود استفاده کند. مدیران این شرکت استدلال میکنند که استفاده از پیگمنت خشک انعطاف بیشتری به فرمول تولیداتشان میدهد. آنها میگویند استفاده از پیگمنت خشک به ما اجازه میدهد که سفارشات خاص مشتریان ویژه خود را برآورده کنیم، حتی اگر آنها مرکبهای عمده و هیت ست خود را از ما خریداری نکنند.

منظور BASF از مشتریان ویژه در این گفته خریداران قدیمی و آن دسته از مشتریانی که عمدهی خریدهایشان را از این کارخانه به انجام میرسانند، نیست بلکه چاپخانههای معروف و حرفهای است که تهیه ملزومات کار آنها خود یکی از بهترین راه تبلیغات محسوب میشود.

شیوه کار BASF و فرمول تولید آن بسیار پیچیده است. پیگمنتهای مصرفی آنها اگرچه خشک هستند اما به بهترین نحوی در وارنیش مرکبها حل میشوند. BASF با استفاده از فناوریهای پیشرفته در ساخت پیگمنتها شکل آنها را تغییر میدهند و بهاصطلاح آنها را آسان پخش (Easy Disperse) میکنند و این کار به صورتی انجام میشود که مصرف پیگمنتهای خشک اینچنینی بدون ایجاد محدودیت در مصرف ورنی خاصی صورت میپذیرد.

تولید بهینه مرکب

تولید بهینه مرکب

طی سالها تولید و تحقیق و آزمایش، مرکبسازان به این نتیجه رسیدهاند که بهینهترین کار (ورای استفاده از پیگمنت خشک یا خیس) ساخت مرکبهایی با غلظت رنگ دانه های بالا و سپس رقیق کردن آنها برای عرضه به بازار است. آنها تمام تلاش خود را کردهاند که در خط تولیدهای بزرگ و پیشرفته با کمک از ماشینهای گرانقیمت متعدد دست به تولید مرکب غلیظ (با پیگمنتهای بالا) بزنند و بعد در کارخانههای وابسته و کوچکتر با رقیقتر کردن آنها در حملونقل و بخش توزیع بازار صرفهجویی کنند.

در این روش مرکب غلیظ محصولی واسطهای میشود که عمدتاً کارخانههای بزرگ آن را در بستهبندیهای متفاوتی برای نمایندگان خارجی خود میفرستند و آنها در کارخانههای کوچکتر و با ماشینهایی ابتداییتر (و طبعی ارزانتر) مرکبها را با افزودن وارنیشهای معمول متعادل کرده و گاه حتی در بستهبندیهای جدید به بازار عرضه میکنند. شرکتهای بزرگ با این ترفند میتوانند انعطافپذیری بیشتری در تولید داشته باشند و نیازهای ویژه و درخواستهای خاص مشتریان خود را به نحو بهتری برآورده کنند.

این وضعیت که بازاری رقابتی را به وجود آورده، مسبب شده که کارخانههای کوچک مرکبسازی بیشتر به استفاده از پیگمنتهای خیس روی بیاورند چرا که آنها توان خرید دستگاههای گرانقیمت را ندارند و نمیتوانند هزینههای عمل پخش و مخلوط کردن مرکبها را متحمل شوند.

آنها از پیگمنتهای خیس بهره میبرند که بهراحتی در وارنیشها حل میشوند و نیاز به دستگاه خاص و گرانقیمت ندارند. از طرفی دیگر بسیاری از این کارخانههای کوچک بهعنوان شعبههایی از کارخانههای بزرگ و مادر با آنها ادغامشدهاند (توسط کارخانههای بزرگ خریداریشدهاند) تا با دستگاههای به نسبت ارزانتر مرکبهای غلیظ (با پیگمنت غلیظ) را در وارنیشهای معمول حل کنند (رقیق کنند) و در بازار بومی عرضه کنند. البته گاه این کارخانههای کوچک بهعنوان نماینده کارخانههای بزرگ بخشی از تولیدات معمول و غیرتخصصیتر را نیز به عهده میگیرند و حتی تولیداتشان به خود کارخانه مادر و بازار دیگر کشورها نیز ارسال میشود.

سان کمیکال یکی از این کارخانهها است که در چند کشور تولید دارد و نمایندگیهای آن نه تنها در رقیقسازی و پخش مرکب فعال هستند، بلکه خود بهعنوان تولیدکننده مرکب نیز فعالیت دارند. در این میان برخی تولیدکنندگان کوچک هم وجود دارند که مواد اولیه، ازجمله پیگمنتهای مرکب را خریداری کرده و تنها به عنوان مخلوط کننده (و گاه با فرمولاسیونی اختصاصی) دست به تولید و توزیع مرکبهای با برند خود میکنند.

نتیجهگیری

نتیجهگیری

مرکبهایی که با پیگمنت خیس تولید میشوند (چون آسان پخش هستند) هزینهی کمتر و مدتزمان کوتاهتری را به خود اختصاص میدهند که اینها مزیتهای بسیار جالبتوجهی هستند. از طرفی تولیدکنندگانی که با این روش دست به تولید میزنند توانستهاند با تحقیق و آزمون بهترین ورنیهای ویژه را برای تولید مرکبهای پرکاربرد و عمومی به کار بگیرند که ازلحاظ قیمت مناسب بوده و کیفیتی متناسب و مطلوب دارند؛ اما این مرکبها عمدتاً در کارهای خاص و ویژه قابلیت خوبی ندارند.

برای به چاپ رساندن کارهای خاص که میتوانند در نوع کاغذ متفاوت باشند، یا طرحی داشته باشند که احتیاج به رنگ خاصی دارد و یا در عملیات پس از چاپ قرار است کارهای متفاوتی روی آنها صورت بگیرد؛ عمدتاً بهتر است از مرکبهایی استفاده شود که از پیگمنت خشک در تولیدشان استفادهشده و به این واسطه انعطافپذیری بهتر و کیفیت بالاتری دارند.

مرکبهای تهیهشده از پیگمنت خیس بیشتر برای چاپ رول هیت ست یا چهار رنگ افست ورقی (که چاپهای معمول محسوب میشوند) مناسب هستند؛ درحالیکه برای چاپ روی کاغذهای گرماژ بالا، چاپ روی مقوا و یا چاپ کارهای خاص و تخصصی، مرکبهای پیگمنت خشک پیشنهاد میشوند. بهطورکلی میتوان گفت که مرکبهای پیگمنت خشک هیچ محدودیتی ندارند و در کارهای عادی هم جوابگو هستند (اما مرکبهای پیگمنت خیس برای چاپ کارهای روتین و معمولی مناسب است و در کارهای خاص کیفیت خوبی را منتج نمیشود).

طبق تجربیات چاپخانهها مرکب پیگمنت از هر لحاظ چاپ باکیفیتتری را در اختیار شما میگذارد مگر در یک استثنا و در تهیه مرکب آبی رفلکس؛ فقط در این مورد ویژه است که استفاده از پیگمنت خیس بسیار مناسبتر از مرکبهایی با پایه پیگمنت خشک است. مرکب آبی رفلکس نسبت به دیگر مرکبها سخت پخش تر است و ازاینرو استفاده از پیگمنت خیس (که آسان پخش است) کیفیت بهتری را منتج میشود و تولید این مرکب را تا حدود زیادی راحتتر میکند.

علاوه بر اینها گفته میشود که استفاده از پیگمنت خیس در ساخت مرکب مشکی باعث درخشندگی بهتر و همچنین رفع بوری (که مشکلی معمول در چاپ با مرکبهای مشکی محسوب میشود) آن میشود. این خصوصیات به خمیرهای از پیش خیس شدهی پیگمنتهای پودری بستگی دارد.

با تمام این تفاسیر مصرف این دو نوع مرکب برای استفادهکننده تفاوت چندانی نداشته و بیشترین تأثیر را بر کار تولیدکننده میگذارد. برای یک چاپ کار ماهر مرکبی که با یک خمیر فرموله شده پیگمنت خیس بهعملآمده با مرکبی که از پیگمنت خشک خوب پخششده بهدستآمده، تفاوت چندانی ندارد. عمدتاً یک چاپچی باسابقه برای کارهای چاپی مختلف انتخابهای متفاوتی دارد و ازاینرو است که بسیاری چاپ را یک هنر بهحساب آورند.