در این مطلب به موضوع تاریخ شکل گیری، اهمیت کاغذ و تعریف کاغذ و نقش آن می پردازیم که برگرفته از کتاب «مفاهیم نظری و کاربردی ساخت کاغذ و فرآیند چاپ» ترجمه و تالیف دکتر مهدی منظورالاجداد با همکاری رضا ربیعی است.

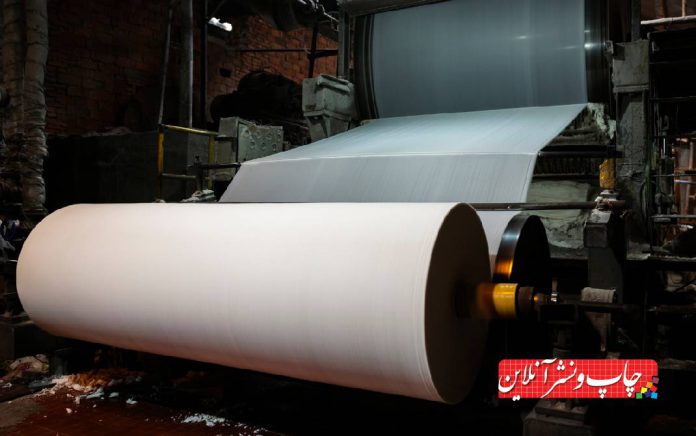

برای تولید هر نوع و درجهای از کاغذ، بهکارگیری ترکیب خاصی از انواع الیافی (خمیرها) و مواد شیمیایی (افزودنیها) با درصدهای مشخصی از هریک از آنها نیاز است. این درصد ترکیب الیاف و مواد شیمیایی مورد نیاز در کاغذهای مختلف را در اصطلاح فرنیش آن کاغذ میگویند که به طور معمول نسبتها و مقادیر مربوط به هریک از این مواد الیافی و شیمیایی در بخش آمادهسازی خمیر و پیش از ارسال دوغاب خمیر بر روی توری تعیین میشود.

مواد الیافی (خمیرهای مصرفی) کاغذ

الیاف خمیر مصرفی برای ساخت کاغذ، متناسب با مورد مصرف آنها، کاغذ میتواند تمام یا درصدی از کاغذ از خمیر بکر و تمام یا بخشی از آن، از الیاف خمیر بازیافتی حاصل از کاغذهای باطله باشد. به عبارت سادهتر میتوان بیشتر کاغذها را با صد درصد الیاف بکر یا صد درصد الیاف بازیافتی و همچنین ترکیبی از آنها تولید کرد که البته کیفیت آنها یکسان نخواهد بود. الیاف تازه یا بکر، از چوب گیاهان علفی یا ضایعات آنها با بهرهگیری از روشهای مکانیکی، مکانیکی شیمیایی، نیمهشیمیایی یا شیمیایی در خمیرسازیهای داخل یا خارج از کشور تولید میشوند.

فرآیندهای خمیرسازی

خمیرسازی فرآیندی است که به کمک آن چوب یا دیگر مواد خام سلولزی به تودهای لیفی تبدیل میشود. به بیان دیگر، خمیرسازی فرآیندی است که بر اثر آن، پیوندهای درونی ساختار چوب میشکند. این کار را میتوان به طور مکانیکی، گرمایی، شیمیایی یا تلفیقی از این روشها انجام داد.

فرآیندهای مکانیکی

فرآیندهای مکانیکی

قدیمیترین و شاید متداولترین روش خمیرسازی مکانیکی، فرآیندی گراندوود سنگی است که در آن چوب به صورت قطعات بریدهشده گرده بینه، در طول به وسیله یک سنگ زبر چرخان با سرعت ۱۰۰ تا ۱۲۰۰ متر در دقیقه تحت فشار قرار گرفته و خرد میشود.

در نتیجه این عمل الیاف از چوب کنده، ساییده و با شستشو از سطح سنگ جدا میشوند. خمیر رقیق الیاف و خرده الیاف که به این ترتیب به دست میآید، غربال شده تا خردهچوبها و سایر ذرات درشت جدا شوند. سپس با آبگیری از آن خمیری به دست میآید که برای کاغذسازی مناسب است. پیشرفت جدیدی که در خمیرسازی مکانیکی حاصل شده، شامل ساییدن و خرد کردن خردهچوبها بین دو دیسک چرخان در وسیلهای به نام پالاینده است. در اینجا خمیرهای حاصله را خمیر مکانیکی پالایشی مینامند.

در مقایسه با خمیر گراندوود سنگی، به طور معمول این خمیر محتوی الیاف بلند بیشتری است و کاغذ حاصل از آن محکمتر است. در کارخانههای جدید، یک مرحله نرمسازی مقدماتی گرمایی یا شیمیایی (یا گرمایی-شیمیایی) نیز به آن افزوده شده است. با این عمل انرژی مورد نیاز برای تولید و پالایش خمیر کاهش مییابد و در نتیجه خمیر مرغوبتری به دست میآید. در این راستا میتوان از خمیرهای گرمایی مکانیکی TMP یا شیمیایی مکانیکی CMP نام برد که محکمتر و بهتر از خمیر است و در غربال پسزده کمتری دارد.

مزیت بزرگ خمیرهای مکانیکی در آن است که میتوانند تا ۹۵ درصد وزن خشک چوب را به خمیر کاغذ تبدیل کنند، اما برای دستیابی به این هدف، به مقدار زیادی انرژی نیاز است. از طرفی کاغذ حاصل نیز بسیار کدر بوده و چاپپذیری مطلوبی دارد، در عین حال ضعیف است و در برابر نور خیلی زود رنگین میشود.

برای افزایش مقاومت این کاغذها، معمولا مقداری خمیر شیمیایی الیاف بلند (سوزنیبرگان) به خمیر مکانیکی افزوده میشود. در گذشته برای کاغذ روزنامه به طور معمول ۷۵ درصد خمیر گراندوود را با ۲۵ درص خمیر شیمیایی مخلوط میکردند، اما امروزه با وجود خمیر مکانیکی حرارتی به جای گراندوود، خمیر شیمیایی کمتری مورد نیاز است.

به طور معمول خمیرهای مکانیکی را از منابع سوزنیبرگ به دست میآورند. الیاف کوتاهتر و نازکتر پهنبرگان در جریان تبدیل مکانیکی به خمیر، به طور معمول به شدت آسیب میبینند و خمیر حاصل از آنها ضعیف خواهد بود. با این وجود برخی از پهنبرگان به ویژه صنوبر و برخی از گونههای اکالیپتوس، خمیر با سفیدی دلخواه تولید میکنند، به طوری که با آمیختن این خمیر با خمیرهای مکانیکی سوزنیبرگان، خمیری با خواص نوری مناسب به دست میآید.

فرآیندهای مکانیکی با تغییر شیمیایی

فرآیندهای مکانیکی با تغییر شیمیایی

در ابتدا، تیمار شیمیایی خردهچوبها پیش از پالایش یا با افزودن مواد شیمیایی در ضمن پالایش، به منظور کاهش مصرف انرژی انجام میشد، اما خیلی زود معلوم شد در حالی که با اینگونه کارهای معمولی در مصرف انرژی تا حدی صرفهجویی میشود، در کیفیت خمیر حاصل نیز تغییراتی به وجود میآید. بخاردهی تحت فشار و نیز سولفوناسیون (یعنی اتصال گروههای سولفیت به درشت مولکولهای لینگنین) سبب نرم شدن چوب و کاهش پیوندهای هیدورژنی بین زنجیرها میشود.

نرم شدن چوب بر اثر بخاردهی (مانند آنچه در فرآیند روی میدهد) پدیدهای موقتی است، در حالی که نرم شدن بر اثر سولفوناسیون یک پدیده دایمی است و بر خواص الیاف حاصل تاثیر میگذارد.

خمیرسازی شیمیایی گرمایی مکانیکی CTMP

خمیرسازی شیمیایی گرمایی مکانیکی CTMP

در سالهای اخیر، فرآیند CTMP بر اساس تغییری در فرآیند TMP طراحی شده است و گستره عمل این فرآیند را بیشتر کرده است. در این فرآیند، همزمان با مرحله بخاردهی، آغشتهسازی و نفوذ ملایم مواد شیمیایی نیز انجام میشود که بر اثر آن خواص پیوندیابی الیاف بیشتر و ضایعات (پسزدهها) کمتر میشود، اما کدری (ضریب پراکندهسازی نور) تا حدی کاهش مییابد.

در صورت اجرای رنگبری با پراکسید با استفاده از فرآیند CTMP خمیری با سفیدی مناسب و هزینه قابل قبول حاصل میشود. پسزدههای الک به طور جداگانه پالایش میشوند یا به همراه سایر مواد، وارد پالاینده مرحله دوم میشوند. تیمار شیمیایی سوزنیبرگان را به طور معمول با محلول سولفیت سدیم به مقدار یک تا پنج درصد بر مبنای چوب خشک انجام میدهند.

اگر مصرف مواد شیمیایی کم باشد، خمیر حاصل را میتوان به تنهایی برای تولید کاغذ روزنامه مصرف کرد. مزیت اصلی تیمار شیمیایی، بهبود سفیدی و افزایش محسوس خواص مقاومتی خمیر به موازات افت ناچیز کدری است.

بیشتر بخوانید: کمک مهندسی ژنتیک کریسپر به ساخت کاغذ کارآمدتر

با تیمار شیمیایی بیشتر، CTMP خمیری مناسب با درجه روانی زیاد برای لایه میانی مقواهای چندلایه به دست میآید که با قیمتی کمتر از خمیر کرافت، بر حجم و سفتی فرآورده میافزاید. خمیر CTMP پهنبرگان، با استفاده از نفوذ و آغشتهسازی خردهچوبها در محلول سولفیت قلیایی و در دمای پایینتر تولید میشود. خمیر CTMP اکالیپتوس، صنوبر و سپیدار بازار خوبی دارند و در مواردی که شکلگیری خوب و نرمی کاغذ بر خواص مقاومتی پیشی دارند، مصرف میشوند.

ادامه دارد…