سال ها قبل پلیت های لاستیکی در ماشین های آنیلین قدیمی که از یک رنگ برای چاپ کیسه ها استفاده می کردند به کار می رفتند. اکثر کارهای تک رنگ فقط با استفاده از یک پلیت لاستیکی چاپ میشدند. چسباندن پلیت و نمونه گیری در این ماشین ها به مهارت بالا نیاز نداشت. با ظهور ماشین های دو رنگ و کنترل انطباق رنگ ها در ماشین، چسباندن بلیتهای لاستیکی سختتر شد و به مهارت زیاد نیاز داشت. برای رفع مشکلات چسباندن پلیتها در اینگونه ماشینآلات، سطح سیلندرهای پلیت شبکه بندی شد.

با شبکهبندی سطح سیلندر پلیت، چسباندن پلیت ها بهمراتب سادهتر شد. با حساس شدن کارهای تصاویر ترامه ظهور پلیت های فتوپلیمر، چسباندن پلیت به مراتب حساس تر شد و به تجهیزاتی جدیدتر برای کم کردن زمان چسباندن پلیت، نیاز داشت. امروزه عملیات چسباندن پلیت و نمونه گیری خارج از ماشین انجام میشود. در این بخش درباره چسباندن پلیت و نمونه گیری به طور مفصل بحث می شود.

پیشرفت تجهیزات نصب و چسباندن پلیت و نمونه گیری

اولین ماشین تجاری برای چسباندن پلیت و نمونه گیری از پلیتهای لاستیکی را در سال ۱۹۴۰ فرانکلین موس، بنیانگذار شرکت Moss type عرضه کرد. در سال ۱۹۴۵ ارل هارلی، مدیر E.L.Haley نمونهای دیگر از ابزارهای چسباندن پلیت را به بازار عرضه کرد. تمام این ابزارها روی ماشین چاپ کاربرد داشتند.

با رشد چاپ فلکسوگرافی و دقت در چاپ، ابزارهای مربوط به چسباندن پلیت و نمونه گیری مجزا و جدا از ماشین چاپ تولید و عرضه شدند امروزه در ماشینهای سرعت بالا و کیفیت بالا از تجهیزات پیشرفتهتر استفاده میشود.

هدف از چسباندن پلیت و نمونه گیری

هدف از چسباندن پلیت و نمونه گیری در دیدن چیدمان و اندازههای کار، موقعیت طرح در چاپ، انطباق کار و آشکار کردن طرحی است که قرار است در ماشین چاپ شود. برای دستیابی به این هدف باید دو چیز اتفاق بیفتد:

– رویههای چسباندن پلیت و نمونه گیری باید بهدرستی انجام شود.

– ابزارهایی که برای این کار انتخاب میشوند باید دقیق باشند.

بررسی تجهیزات

بررسی تجهیزات

در ادامه در مورد نیازمندیهای مکانیکی و حرفهای چسباندن پلیت و نمونه گیری بحث خواهد شد. ابزارهایی که برای چسباندن پلیت و نمونه گیری استفاده میشوند باید دارای کمترین درصد خطا باشند تا ما در چاپ نهایی با مشکل مواجه نشویم.

تراز بودن سیلندر فشار و پلیت

قبل از چسباندن پلیت به سیلندر پلیت، اطمینان حاصل کنید که آنها با هم موازی هستند. برای بررسی دقیقتر ذرات خارجی و گرد و خاک را از روی هر دو سیلندر پاک کنید.

ارتباط بین سیلندر پلیت و سیلندر فشار

سیلندر پلیت و فشار در چاپ به هم نیرو وارد میکنند. این نیرو باید در تمام نقاط هر دو سیلندر یکسان باشد. فشار یکسان در سرتاسر هر دو سیلندر نیازمند مواردی چون پیچهای تنظیم فشار سیلندر پلیت به سیلندر فشار است تا در حین چاپ هیچگونه حرکتی نداشته باشند (به ترتیب بهتدریج شل یا سفت شوند) و همچنین باید بلبرینگهای سیلندر پلیت نیز سالم باشند.

خارج بودن برجهای چاپ از فشار چاپ

در حین چسباندن پلیت باید کلیه برجهای چاپی از فشار چاپ تخلیه شوند. فشار چاپ هنگامیکه سیلندرهای جدید در ماشین قرار گرفتند، دوباره برقرار میشود.

موقعیت دندهها و سیلندرها

– تمیز بودن دندهها؛

– خراب نبودن و شکسته نبودن دندانههای دنده؛

– یکسان بودن عمق دندههای سیلندر با دندههای ماشین چاپ؛

– تمیز کردن تمام دندههای ماشین که با سیلندر پلیت درگیر هستند؛

– بررسی فشار سیلندرها؛

– بررسی قطر سیلندر به همراه ضخامت پلیت و چسب پایه؛

– بررسی وظایف اپراتور در نگهداری از تجهیزات؛

– مراقبت جدی اپراتور ماشین از تمام ابزارهای چسباندن پلیت و نمونه گیری، سیلندرها و خود پلیتها؛

– تمیز نگهداشتن تمام سطوح (سیلندرها نباید با کاتر و یا هر وسیله دیگر معیوب شوند و آسیب ببینند)؛

– روغن و گریس کاری تمام دندههای سیلندر و ماشین چاپ با گریس و روغنهای استاندارد. قبل از گریس کاری، گریسهای قدیمی را باید از ماشین پاک کرد؛

– بررسی تمام اتصالات الکتریکی تجهیزات.

نکاتی درباره چسباندن پلیت

نکاتی درباره چسباندن پلیت

– اندازه پلیت چاپ باید دقیقاً با محیط سیلندر پلیت یکسان باشد؛

– اتصال پلیت به سیلندر مشخص شود و تمام پلیتها در یکجهت به سیلندر چاپ متصل شوند؛

– گام دندههای سیلندر پلیت با گام دندههای ماشین یکسان باشد؛

– علامتهای انطباق و نوار رنگ در پلیت مشخص شده باشد؛

– این که پلیتها در ماشین چاپ از رو و یا از زیر چاپ انجام میدهند، مشخص شود؛

– رنگها روی پلیت چاپی مشخص باشند؛

– ضخامت پلیت چاپی مشخص باشد.

در کارهای دو یا چهار رنگ و بیشتر ضخامت پلیتها و تمام سیلندرها یکسان انتخاب میشود. تغییرات ۰۰۱/۰ تا ۰۰۲/۰ اینچ در ضخامت کلیشه باعث بروز مشکلات انطباق در چاپ میشود. تلورانس ضخامت پلیتها همیشه باید کمتر از ۰۰۱/۰ اینچ باشد.

مراقبت اپراتور از تجهیزات

تجهیزات چسباندن پلیت، سیلندر پلیت و دندهها از ابزارهای دقیق در کار چاپ هستند، بنابراین استفاده درست و مراقبت از این تجهیزات از موارد مهم و ضروری است. به مواردی که در زیر عنوان شده باید توجه کرد:

– سطح تمامی تجهیزات و ابزار باید تمیز باشند. سطح سیلندر پلیت را نباید با اجسام برندهای نظیر کاتر درگیر کرد چون باعث آسیب آن میشوند.

– تمام قسمتهای فلزی باید روغنکاری شوند و همیشه باید روی سطح آنها مقداری روغن باشد.

– پس از چند ماه یا هرچند وقت (بستگی به متوسط ساعات کاری ماشین در طول روز دارد)، روغنها و گریسهای کهنه را از روی سطوح فلزی که با هم درگیرند با پارچه تمیز کنید و دوباره روغنکاری کنید.

– بهصورت دورهای ماشین را نظافت کنید و مرکبهای خشک شده، روغنهای آلوده و غیره را از قطعات ماشین پاک کنید.

روشهای چسباندن پلیت

بررسی تمام ادوات چسباندن پلیت

تمام ادوات چسباندن پلیت موردبررسی قرار میگیرند. سیلندر پلیت انتخابشده (بر اساس اندازه چاپ) با پلیت منطبق میشود. ضخامت چسب پایه نیز باید طبق تعریف سازندگان ماشین باشد.

زدودن لبههای اضافه پلیت

لبههای اضافی پلیتها، فتوپلیمر و یا لاستیکی، پس از اتمام مراحل ساخت زدوده میشوند. این کار با برش لبهها و با کاتر، تیغه و یا قیچی انجام میشود. برای برش دادن لبههای پلیت حتیالامکان باید از گونیا استفاده کرد. لبههای پلیت در سمت طولی باید طوری برش رده شوند که هنگام چسباندن پلیت به سیلندر پلیت فضای خالی بین لبهها در سیلندر باقی نماند. وجود فضای خالی بین لبهها باعث نفوذ مرکب به زیر پلیت و سست شدن چسب پایه میشود.

چسباندن پلیت

پس از ساخت پلیتها با هر یک از روشهای گفتهشده آنها را روی سیلندر پلیت میچسبانند. چسباندن پلیت نخستین گام در مستقر کردن دقیق تصویر چاپی روی سطحی است که چاپ روی آن انجام میشود. چسباندن پلیت را میتوان به کمک دستگاههای گوناگون انجام داد. بسیاری از انواع ماشینهایی که برای چسباندن پلیت به کار میروند میتوانند نمونه چاپی از تصویر برجسته روی کلیشه نیز ارائه دهند.

نمونهگیری پیش از چاپ فرآیند تهیه چاپ اولیه از پلیتها است که با استفاده از آن طرح موردنظر پیش از چاپ نهایی آزمایش میشود.

مواد استفادهشده برای چسباندن پلیت به سیلندر چاپ، قطر و قدرت چسبندگی گوناگون دارند که بالقوه میتوانند باعث انحراف و تغییر اندازه ضخامت پلیت خام با احتساب ماده آستری آن شوند و درنتیجه بر کیفیت چاپ تأثیر فراوان بگذارند.

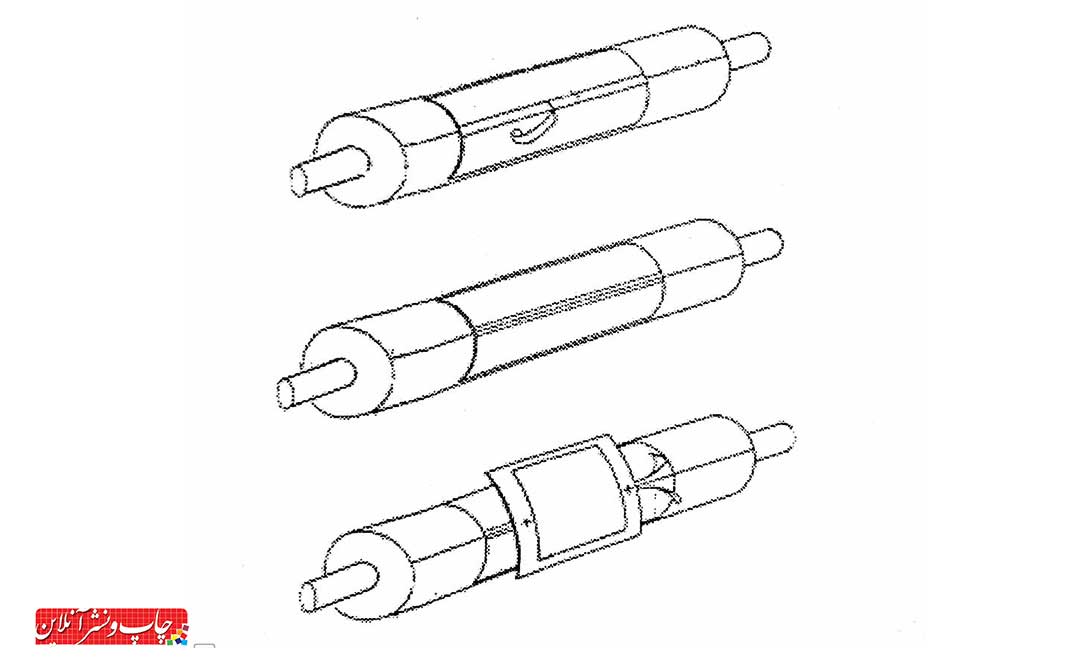

شکل ۱- مراحل کلیشه چسبانی دستی

شکل ۱- مراحل کلیشه چسبانی دستی

علامتهای انطباق (رجیستر)

برای چسباندن پلیت به سیلندر چاپ، پلیتها باید علامتهای انطباق داشته باشند. در هنگام برش لبههای اضافی نباید این علامتها از روی پلیت برداشته شوند. عدم وجود این علامتها باعث مشکل شدن اتصال پلیت به سیلندر چاپ و بروز مشکلات بعدی در چاپ میشود.

ویدئو

جدیدترین رویکرد کلیشه چسبانی استفاده از این وسیله است که تنها میتواند برای کلیشههایی با مواد آستری بادوام و مستحکم به کار رود. تطبیق دقیق رنگها با استفاده از میکروترامها (دههزارم اینچ) که با دقت روی فیلم مشخص میشوند و دائم روی پلیت چاپی باقی میماند، انجام میشود.

پلیتها با تنظیم دوربینهای ویدئو در موقعیتهای مأخذ بر پایه قرارگیری ترمها و جای آنها روی فیلم چسبانده میشوند. بزرگنمایی ترامها در مانیتور ویدیو معمولاً ۱۴۰ برابر است که از دقت فوقالعاده در تطبیق دقیق رنگبهرنگ پلیتها حکایت دارد.

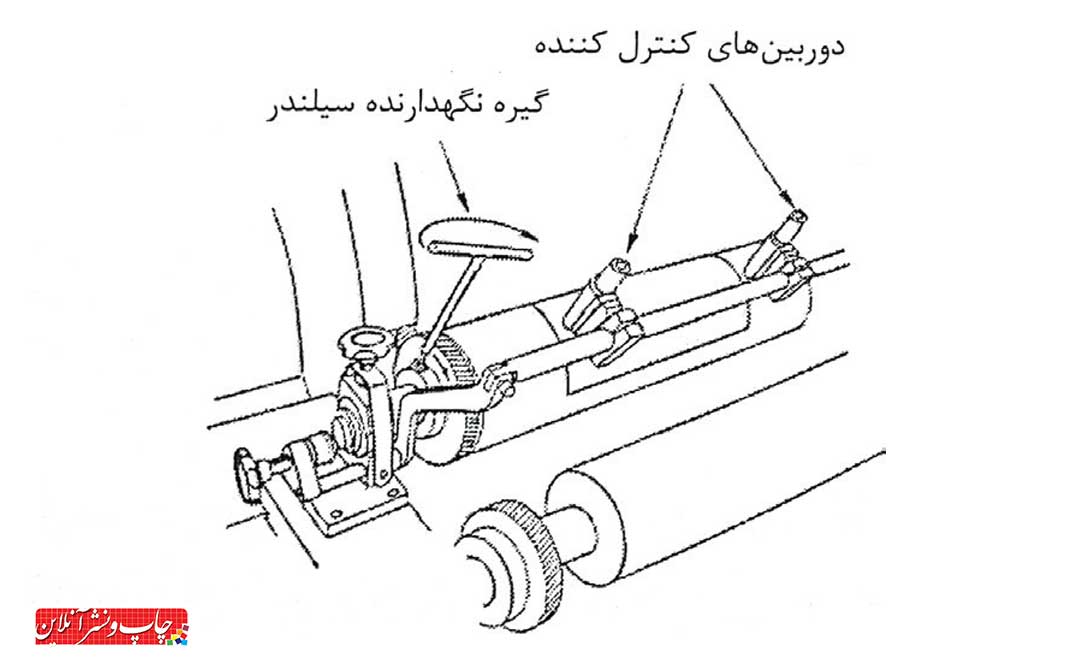

شکل ۲- دستگاه کلیشه چسبانی با دو دوربین برای دید بهتر

شکل ۲- دستگاه کلیشه چسبانی با دو دوربین برای دید بهتر

چسبهای لازم در عملیات چسباندن پلیت

پلیت با چسبهای دوطرفه (چسب پایه) به سیلندر چاپ متصل میشود. چسبهای با قدرت چسبندگی بالا برای اتصال پلیت، مخصوصاً روی سیلندرهای با قطر کم استفاده میشوند. چسبها باید ضخامت یکسان داشته باشند تا در حین چاپ باعث مشکل نشوند.

چسبهای پایه برای اتصال پلیت به سیلندر پلیت کاربرد دارند. چسبهای پایه بهاندازه محیط سیلندر بریده شده و دور سیلندر چسبانده میشوند. برای کارهای چند رنگ تمام چسبهای پایه باید ضخامت یکسان داشته باشند تا تمام رنگها در عملیات چاپ با هم منطبق شوند. ضخامت نابرابر چسب باعث بروز فشار کم و یا زیاد در برخی از مناطق میشود که چاپ انجام میشود، پلیتها به سیلندر پلیت، چند ساعت قبل از چاپ، متصل میشوند و سپس چاپ انجام میشود.

در چاپ هافتون یا تصویری از چسب دو طرفه بسیار نازک استفاده میکنند که تأثیری کمتر بر کیفیت تصویر میگذارد هرچه ضخامت چسب پایه بیشتر باشد تأثیری بیشتر بر وضعیت چاپ دارد. عملکرد کیفی پلیت بهشدت به ویژگیهای فنی خاص چسب پایه بستگی دارد. این ویژگیهای فنی عبارتاند از:

– چگالی چسب؛

– ضخامت چسب؛

– ویژگیهای خاص مارکهای مستقل.

چگالی و ضخامت چسب پایه بر چاقی ترام و وضعیت تمپلاتها تأثیر دارد. سازندگان مختلف ادعا میکنند که چسبهایشان ویژگیهای فنی مشابه دارند اما آنقدر تفاوت وجود دارد که تصویر را تغییر دهد.

لایههایی که به پشت چسب چسبانده میشوند میتوانند کار شما را بهتر و یا بدتر کنند. لایههای پوششدار نازک و نامناسب باعث به وجود آمدن حبابهای هوا بین چسب و سیلندر میشوند. این موضوع میتواند وقتیکه چسب در حال چسبانده شدن به سیلندر است و یا هنگامیکه لایه در حال کنده شدن از پشت چسب اتفاق بیفتد. متأسفانه این حبابهای هوا گاهی اوقات تا وقتیکه یک تصویر چاپی گرفته نشود خود را نشان نخواهد داد.

پس از اتصال پلیت سیلندر چاپ، لبههای پلیت با نوارچسب پوشانده میشوند. این کار به خاطر غیرقابل نفوذ شدن مرکب به زیر لایه پلیت (چسب) و سست نشدن آن انجام میشود.

نمونهگیری

پس از اتصال کلیشهها به سیلندر باید از آنها نمونهگیری کرد. این کار در ماشین نمونهگیری انجام میشود.

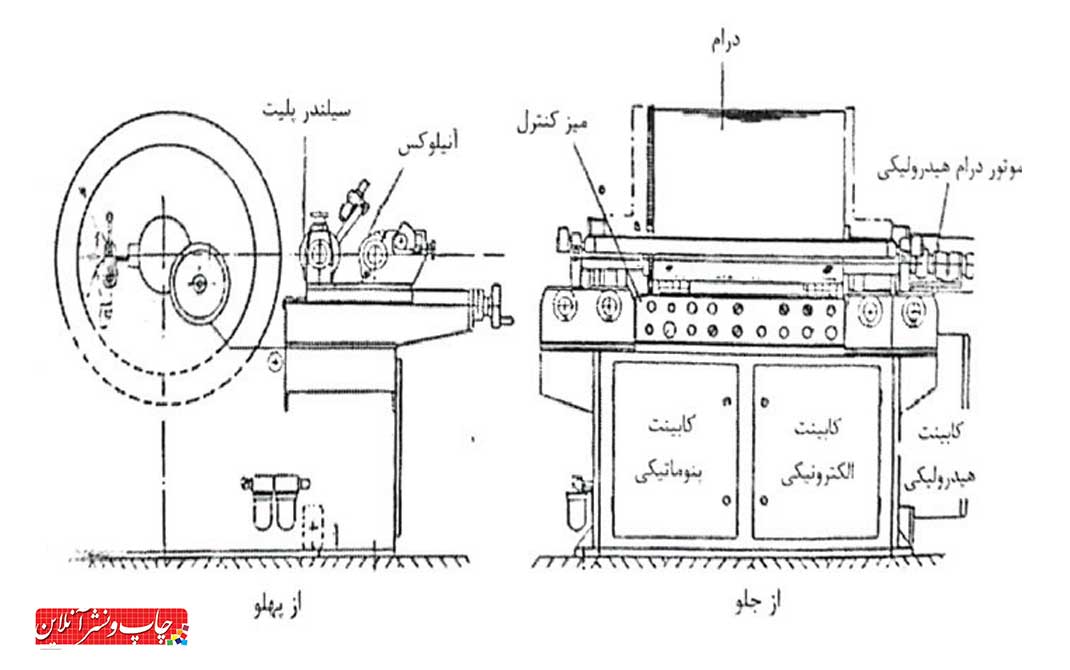

شکل ۳- دستگاه کلیشه چسبان و نمونهگیری از زوایای مختلف

شکل ۳- دستگاه کلیشه چسبان و نمونهگیری از زوایای مختلف

مرکب دهی به پلیت

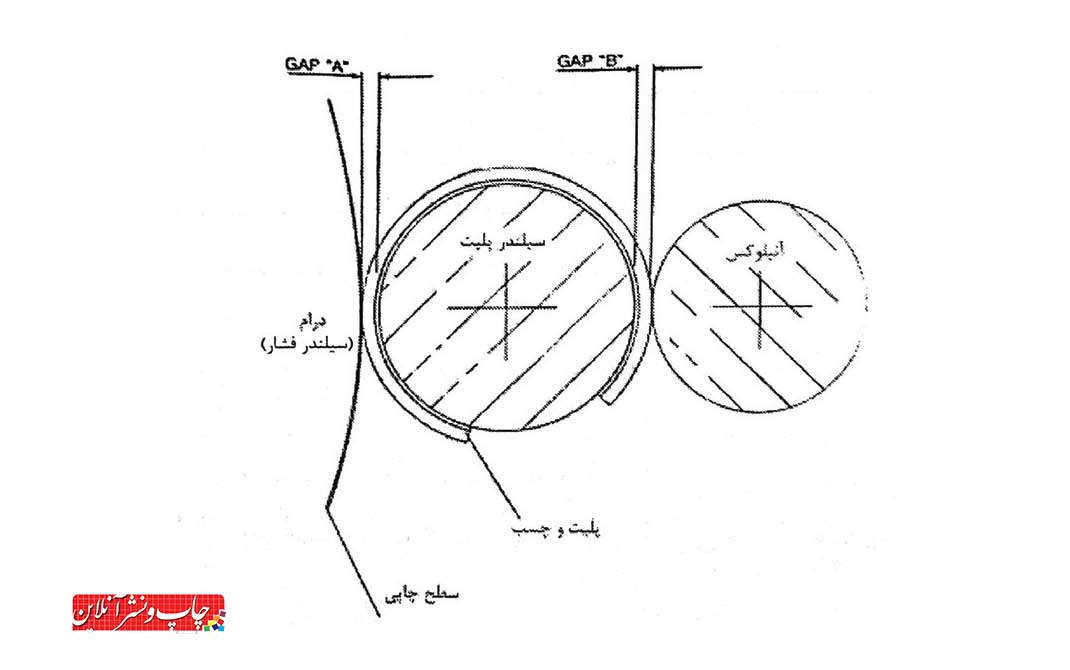

پس از قرار دادن سیلندر در ماشین، پلیتها مرکبدهی میشوند. ابتدا مخزنها از مرکب پر و سپس تیغه داکتر بلید روی نورد آنیلوکس تنظیم میشود. با تنظیم تیغه آنیلوکس آماده مرکبدهی به پلیت است. در این حالت فشار مناسب بین نورد آنیلوکس و پلیت برقرار میشود.

شکل ۴ – تنظیم آنیلوکس، پلیت و سیلندر فشار پس از نصب سیلندر پلیت

شکل ۴ – تنظیم آنیلوکس، پلیت و سیلندر فشار پس از نصب سیلندر پلیت

شکل ۵- تنظیم تیغه داکتر بلید برای مرکبدهی به آنیلوکس و پلیت

شکل ۵- تنظیم تیغه داکتر بلید برای مرکبدهی به آنیلوکس و پلیت

شستشوی پلیت پس از اتمام چاپ

شستشوی مناسب پلیت باعث افزایش عمر مفید آن میشود. برای تمیز کردن و شستشوی پلیت هیچگاه نباید از برسهای خشن و سیمی استفاده کرد. استفاده از حلالهای مناسب برای شستشو باعث افزایش عمر پلیت چاپی میشود. از پارچههای پرزدار نیز نباید برای پاک کردن سطوح پلیت استفاده کرد چون وجود پرز روی پلیت باعث بروز مشکلات بعدی در چاپ میشود.

برای تمیز کردن پلیت ابتدا از پارچههای بدون پرز آغشته به حلال استفاده و سپس کلیشه باددهی میشود. هنگام چاپ و زمانی که پلیت و سیلندر چاپ در ماشین قرار دارند، برای تمیز کردن سطح پلیت از حلالها طوری استفاده میشود که حلال به چسب پایه نفوذ نکند. جداکردن پلیت از سطح سیلندر نیز باید با دقت خاصی انجام شود تا پلیت نشکند و یا آسیب نبیند.

جدا کردن پلیت از سیلندر چاپ

جدا کردن پلیت از سیلندر چاپ

در حین جداکردن پلیت از سیلندر چاپ رعایت نکات ایمنی الزامی است. در پلیتهای فتوپلیمر کشیده و پاره شدن لایه پلیاستر زیرین آنها در حین جداسازی بسیار حساس است.

ذخیرهسازی پلیتها

محیط انبار

دمای محیط انبار در حین ذخیرهسازی نباید متجاوز از ۱۰۰ درجه فارنهایت (۳۸ درجه سانتیگراد) باشد همچنین پلیتها نباید در مناطقی انبار شوند که منابع تولید در آن قرار دارند (موتورهای واحدهای چاپ، موتور ماشین و اطراف دستگاه کرونا).

پلیتهای تمیز شده

پلیتها پس از چاپ باید تمیز و خشک و سپس انبار شوند. برای نفوذ نکردن خاک روی سطح پلیت میتوان از طلق استفاده کرد. روی تمام سطوح را با طلق پوشش میدهند و سپس در یک محیط مناسب انبار میکنند.

انبار کردن پلیتها همراه با سیلندر

گاهی پلیتها همراه با سیلندر انبار میشود. در این حالت پلیت از سیلندر چاپ جدا نمیشود و پس از انبار، پلیتها باید در مناطقی باشند که منبع تولید اوزون قرار ندارد. در این حالت سیلندرها با یکلایه پلیاتیلن تیره و مشکی پوشانده میشوند. این لایه پلیاتیلن مانع نفوذ اوزون به پلیت میشود.

ابزارهای کار اپراتور در عملیات چسباندن پلیت

کاتر: در اندازه و نوعهای مختلف برای برش دادن چسب پایه، پلیت و غیره کاربرد دارد.

قیچی: برای برش مناطق کوچک در پلیت و چسب پایه کاربرد دارد.

پارچههای تمیز: برای نظافت و شستشوی پلیت و سیلندر پلیت، دندههای ماشین کلیشه چسبان و نمونهگیری کاربرد دارد. برای تمیز کردن پلیت از پارچههای بدون پرز استفاده میشود.

حلال: شامل بنزول، نفت، الکل و غیره است. حلالها اکثراً برای نظافت به کار میروند.

سنباده و کولیس: برای اندازهگیری کاربرد دارد.

دسته آلن: برای باز کردن پیچها به کار میرود.

خط کش فولادی: برای برشهای دقیق کاربرد دارد.

نوارهای چسب در ضخامتهای ۰۰۵/۰ تا ۰۰۹/۰ اینچ در دسترساند و برای چسب زدن لبههای پلیت کاربرد دارند.

لوپ: برای دقیقتر چسباندن پلیت روی سیلندر به کار میرود.