در مطلب قبلی به بحث نحوه استفاده از چسب در صنعت ورقسازی پرداخته شد. در این مطلب به بررسی چسب نشاسته و کاربردهای آن در صنعت کارتن و مقواسازی پرداخته میشود. امیدواریم که مورد استفاده قرار گیرد.

بیشتر چسبهای پایه آب عمل چسباندن را با از دست دادن موجودی آب خود در سطح شیئی که بایستی به سطح شیئی دیگر بچسبد به انجام میرساند.

در مورد لایههای کاغذ در صنعت کارتن و مقواسازی به محض اینکه آب از خطوط چسب روی کنگره (فلوت) به داخل کاغذ نفوذ کرد، موجودی نشاسته Adhesive Solid غلیظ شده چسبیده میشود و نهایتا وقتی که کاغذ فلوت تحت فشار سیلندر پرس ماشین سینگل فیسر یا فشار تسمه دبل فیسر در حالی که موجودی نشاسته غلیظ و چسبنده روی قله کنگره به لاینر منتقل گردید با استحکام دو لایه را به هم میچسباند.

نشاستههایی که توسط پمپ به ماشین مقواسازی منتقل میگردد بهتر است چسب خام نامیده شود. در این حالت واقعا چسب نیست، در حین فرآیند به نوک قله فلوت منتقل میشود و در مجاورت حرارت زیاد سیلندر کنگره و سیلندر پرس و با حرارت صفحههای داغ دبل فیس پخته شده و ژله شده و به چسب واقعی تبدیل میشود.

به عبارت دیگر نشاسته در مجاورت حرارت سریعا به چسب غلیظ و سخت تبدیل میشود، باید توجه داشت که این موجودی نشاسته خام در خمیر است که آب را به خود جذب میکند و وقتی در مجاورت حرارت قرار گرفت به چسب تبدیل میشود.

موجودی آب البته در موقع انجام چسبیدن لایهها جذب کاغذ شده و بخشی از آن نیز تبخیر و به هوای اطراف منتشر میشود.

برای تامین کارایی چسب نشاسته افزودنیها و مواد زیر بایستی به اجرا درآید:

برای تامین کارایی چسب نشاسته افزودنیها و مواد زیر بایستی به اجرا درآید:

۱- بخشی خمیر کمی چسبنده و غلیظ با ژله کردن نشاسته در مجاورت حرارت با افزودن کاستیک سودا به عنوان Carrier (حملکننده) بایستی ساخته و به حجم نشاسته خام که در آب حل شده تا اینکه:

- نشاسته خام را داخل آب معلق نگه داشته و مانع تهنشین شدن آن گردد.

- ویسکوزیتهای را تامین نماید تا چسب نشاسته به علت لزج بودن بر سطح سیلندر نگه داشته و چسب از روی سیلندر قابل انتقال به نوک قله کنگره فلوت باشد.

۲- با افزودن کاستیک سودا نقطه ژله شدن نشاسته تا حد امکان پایین آورده میشود.

۳- براکس (Borax) اضافه میشود تا:

- نشاسته خام در برابر حرارت آب داخل چسب را به خود جذب نماید.

- اگر نشاسته نتواند آب را جذب کند یعنی آب قبل از آنکه توسط نشاسته خام جذب شود تبخیر گردد نشاسته ژله نشده و نقش چسب را اجرا نخواهد کرد.

- نشاسته در مرحله ژله شدن قدرت چسبندگی مناسب را بیابد.

- موقع ساختن چسب بایستی فرمول را با دقت اجرا کرد و از کاهش و افزایش بیرویه مواد خودداری کرد.

ترکیبات چسب نشاسته

ترکیبات چسب نشاسته عبارتند از آب، نشاسته خام، نشاسته پخته شده، کاستیک سودا (آمونیاک)، (borax) براکس و فورمالدهید.

البته فرمول ساخت بستگی به نوع نشاسته (ذرت، گندم، سیبزمینی و…) و همچنین دستگاه، سیستم ساخت و عوامل دیگر دارد فرمول خاصی برای تهیه چسب نمیتوان توصیه کرد (معمولا در کشورهای اروپایی فرمول توسط سازنده نشاسته ارائه و پیشنهاد میشود).

بیشتر بخوانید: استفاده از متاسیلیکات سدیم در صنعت بسته بندی

نشاسته

نشاستهای که در صنعت کارتن و مقواسازی مورد استفاده قرار میگیرد معمولا از ذرت گرفته میشود و میتواند به صورت خالص یا در حالی که با مواد شیمیایی آمادهسازی شده به مصرف برسد، یک نوع نشاسته برای تهیه قسمت پخته شده «Carrier» به عنوانSpecial Carrier Starch ساخته میشود.

نشاستهای که در صنعت کارتن و مقواسازی مورد استفاده قرار میگیرد معمولا از ذرت گرفته میشود و میتواند به صورت خالص یا در حالی که با مواد شیمیایی آمادهسازی شده به مصرف برسد، یک نوع نشاسته برای تهیه قسمت پخته شده «Carrier» به عنوانSpecial Carrier Starch ساخته میشود.

این نوع Carrier Starch در ثبات ویسکوزیته تاثیر زیادی دارد و چسبی که با این Carrier ساخته میشود آب را در خود نگه داشته و به آسانی از دست نمیدهد، در نتیجه نشاسته خام موجود در چسب در مجاورت حرارت سیلندرپرس بهتر ژله شده فلوت ولاینر بهتر و محکمتر به هم میچسبد.

نشاسته در بعضی موارد به صورت پودر وگاهی به صورت گرانول (Granular) ساخته میشود، نشاسته به صورت گرانول در صورتی که ساخت چسب فقط با میکسر پایینone tank system ساخته شود بر نشاسته به صورت پودر ترجیح دارد، چون داخل میکسر مخصوصا وقتی که بخش Carrier چسب ساخته میشود به صورت لخته درنمیآید.

نشاسته وقتی که به داخل آب ریخته میشود ذرات نشاسته در درجه حرارت نرمال و بدون حرارت فقط در آب پخش شده و به صورت خمیر رقیق شیری رنگ درمیآید ولی در آب حل نشده و آب هم به خود جذب نمیکنند.

اگر همزن را متوقف کنیم ذرات نشاسته تهنشین شده و لخته تشکیل میدهند که پخش کردن آن در آب میکسر مشکل است.

با حرارت ذرات نشاسته که در آب منتشر شدهاند شروع به جذب کردن آب نموده و متورم میشوند.

نشاسته خام در منبع پایین در ۶۹⁰c (برای هر نوع نشاسته متفاوت است) شروع به متورم شدن میکند و این عمل تا ۹۰⁰c ادامه مییابد.

آب تبلور

آب تبلور به چه معناست؟

آب تبلور آبی است که به همراه مولکولهای بعضی بلورهای جامدهای یونی است. هنگامی که یک جامد یونی از محلول آبی متبلور میشود به عنوان مثال باریم کلرید محلول در آب است و ما به وسیله تبخیر یک مقدار از محلول و اشباع کردن محلول، مقداری بلورBaCl2 به دست میآوریم. در این هنگام تعدادی از مولکولهای آب در شبکه بلور به دام افتاده و با بلور پیوندهای ضعیف واندروالسی برقرار میکند. در این هنگام ما به جایBaCl2 خالص، نمک متبلور آن را داریم و فرمول آن به صورت (BaCl2, 2H2O(s)) میباشد. به این گونه بلورهای نمکی که با مولکولهای آب همراه هستند، هیدرات و به آبی که این بلورها را همراهی میکند و در شبکه بلوری این نمکها وارد شده است، آب تبلور گفته میشود.

براکس: (Borax)

براکس: (Borax)

Na₂B₄o₇.10H₂o

Na₂[B₄o₅(OH)₄].8H₂o

براکس به صورت پودر وبه اشکال مختلف گرانول در بازار عرضه میشود، شکل گرانول با دانههای ریزبر گرانول با دانههای درشت ترجیح دارد.

براکس همچنین از نظر آب تبلور بر دو نوع است در حقیفت از نظر استحکام در دو نوع وجود دارد:

الف: ۱۰ mol و یا Decahyrate (10ملکول آب تبلور)

ب: ۵ mol و یا Pentahydrate (5 ملکول آب)

به طوری که که در فرمول براکس مشاهده میشود در برابر هر یک ملکول براکس اگر ۵ ملکول آب باشد در مقایسه با موجودی براکس در هر کیلوگرم نسبت به براکس که ۱۰ ملکول آب تبلور دارد بیشتر خواهد بود.

مثلا ۰.۷۶۵پاند (۰.۳۴۷ کیلوگرم) براکس با ۵ ملکول آب تبلور برابر است با یک پاند (۰.۴۵۳ کیلوگرم) براکس با ۱۰ ملکول آب تبلور، اگر بدون در نظر گرفتن آب تبلور در فرمول نشاسته نوع براکس تعویض شود با مشکل جدی برخورد خواهیم کرد.

همیشه باید در فرمول صریحا نوع براکس بر حسب آب تبلور قید شود.

براکس که به نشاسته خام داخل آب منبع پایین افزوده شد این امکان را فراهم میکند که این محلول وقتی که در برابر حرارت قرار گرفت ذرات نشاسته مقدار زیادی آب به خود جذب نموده و در حد بالایی متورم شده و غلیظ و کشدارتر از نشاستهای که بدان براکس اضافه نشده باشد میگردد.

میزان براکس نبایستی بیش از حد باشد، به کاربردن بیش از حد براکس هرگز باعث آن نمیشود که ذرات نشاسته آب بیشتری به خود جذب کنند بلکه نشاسته که در برابر حرارت ژله شده، پودری شکل شده (شکرک میزند) و قدرت چسبندگی کاهش مییابد و لایهها به آسانی تا آخر سطح ورق با دست باز میشوند، پس هرگز نباید براکس را با هدف بالا بردن ویسکوزیته به کار برد.

کاستیک سودا

کاستیک سودا

سدیم هیدروکسید: به انگلیسی Sodium hydroxide: Caustic Soda یا سود سوزآور با فرمول شیمیایی NaOH که (کاستیک سودا) به انگلیسی مادهای جامد و سفید رنگ با دمای ذوب ۱۳۹۰ درجه سانتیگراد و چگالی ۱۳/۲ میباشد. این ماده، به سهولت میتواند رطوبت هوا را جذب نماید و به همین دلیل، باید هنگام حمل و نقل، تحت پوششهای حفاظتی لازم قرار گیرد. این ترکیب، در تماس با پوست، دارای اثر خورندگی است و برای جلوگیری از اثرات سوزانندگی آن، هنگام استفاده باید مورد توجه قرار گیرد.

آبپوشهای آن شناخته شدهاند و محلول قلیایی قوی در آب پدید میآورد، یعنی در آب بطور کامل به یونهای تشکیلدهندهاش (+Na و -OH) تفکیک میشود.

هرگونه کاستیک سودا تجاری در شکلهای گرانول ریز، پرک، مایع و جامد میباشد. درجه خلوص آن بدون هیچ ماده افزودنی باید ۷۶ درصد باشد که برای ساختن چسب نشاسته مناسب است.

اگر بشکه ( نوع جامد) کاستیک سودا صدمه دیده و سوراخ شده باشد باید اول به مصرف برسد و در صورتی که سوراخ یا شکستگی بشکه زیاد باشد باید بلافاصله به فرشنده عودت داده شود زیرا رطوبت محیط خود را جذب کرده و کارایی آن کاهش مییابد.

درب بشکه کاستیک سودای جامد و کیسه، کاستیک سودای پرک بایستی کاملا بسته نگهداری شود تا اشکال فوق بروز نکند.

کاستیک سودا ماده قلیایی قوی است و در موقع حمل نقل و کار با این ماده بایستی صورت با پوشش نایلونی محافظت کرده و از دستکش و عینک استفاده کرد، یک بطری سرکه همیشه در دسترس باشد تا اگر کاستیک سودا به پوست بدن، دست و صورت پاشید بلافاصله سرکه را روی محل مالید.

کاستیک سودا وقتی در اب حل میشود گازی متصاعد میکند که نباید تنفس شود وقتی که کاستیک سودا به نشاسته خام و پراکنده شده در آب افزوده و مخلوط حرارت داده شود، ذرات نشاسته متورم و در حرارت پایینتری (در مقایسه با زمانی که کاستیک سودا به آن اضافه نشده است) ژله میگردد و در برابر کاستیک سودا تمام ذرات نشاسته به صورت یکسان در درجه حرارت پایین تر متورم میگردد بعبارت ساده تر متورم شدن وژله شدن نشاسته به کمک کاستیک سودا قابل کنترل خواهد بود، البته میزان مصرف حدی دارد و نبایستی بیش از حد استفاده کرد. زیرا اگر کاستیک سودا زیاد بکار رود، ذرات ژله شده نشاسته به ذرات ریزتری شکسته و میسکوزیته پایین میآید.

فرمالدهید CH2O:

به منظور جلوگیری از فاسد شدن چسب نشاسته پس از ساختن وآماده کردن چسب به آن اضافه میگردد. در موقع حمل و نقل و استفاده از فرمالدهید وسائل حفاظتی بایستی بکار برده شودچون برای پوست و چشم مضر و آزاردهنده است، از تنفس این ماده بایستی خودداری گردد.

عواملی که نفوذ چسب را تحت تاثیر قرار میدهند عبارتند از:

pH چسب، رطوبت کاغذ، تخلخل کاغذ

نفوذ چسب میتواند تحت تاثیر مواد شیمیایی مورد استفاده در حین تهیه و ساخت چسب نیز قرار گیرد. سادهترین روش کنترل نفوذ چسب به وسیله پیش آمادهسازی در ماشین میباشد.

ژلاتینی شدن

ژلهای شدن، واکشیده شدن سریع گرانولهای نشاستهای میباشد که آب جذب کردهاند. ژلاتینی شدن در شکلگیری یک پیوند و چسبندگی خوب و مقاومت لایههای به هم چسبیده بسیار مهم است. نقطه ژلهای شدن را میتوان با تغییر در مقدار مصرف نشاسته و اضافه کردن سود تنظیم کرد.

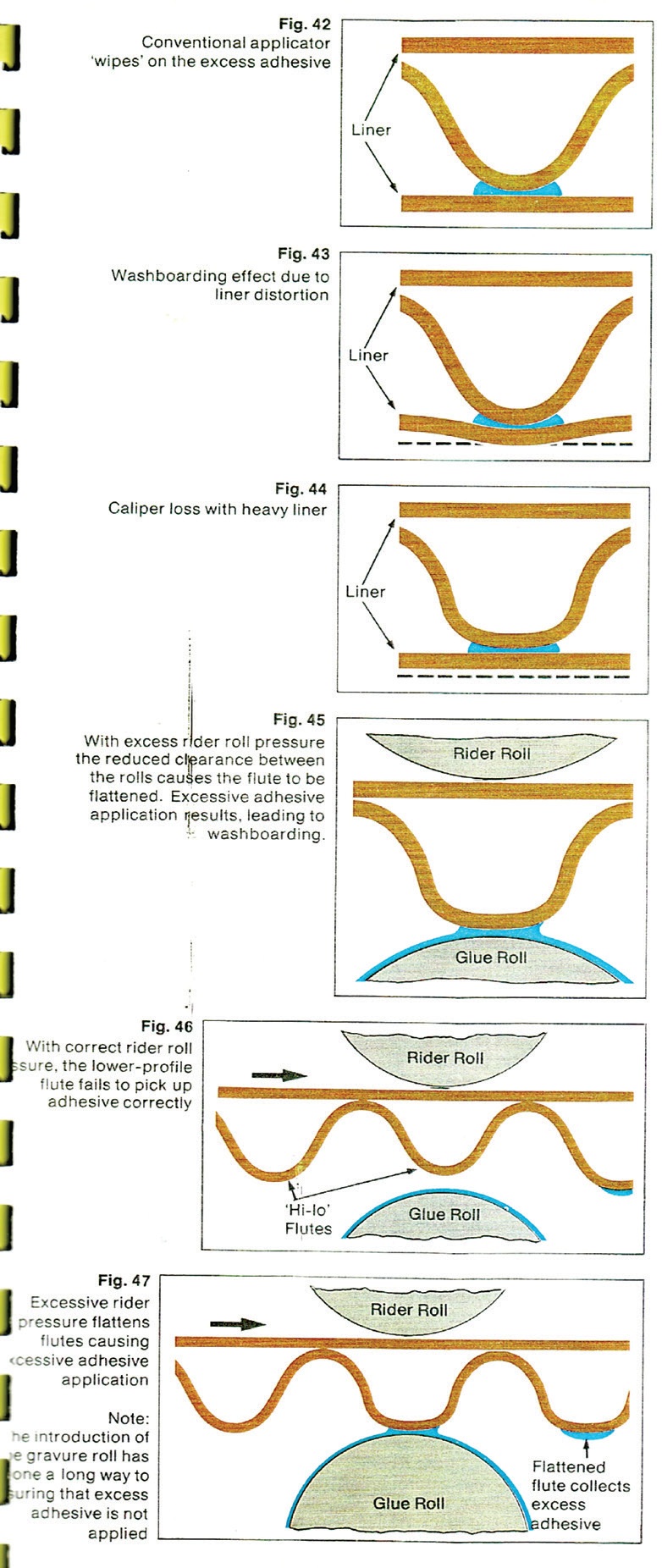

پیوند موقتی و نهایی

پیوند موقتی در طی ژلهای شدن چسب تشکیل میشود اما در این مرحله پیوند و چسبندگی لایهها کافی نبوده و ورق یک لایه در این فاز نباید تحت اثر فشار یا کشش قرار گیرد، چون چسبندگی کامل نشده و لایهها از هم باز میشوند و در این حالت باید اجازه داد تا کاملا پیوند تشکیل شده و خشک شود. در این قسمت ممکن است در تشکیل پیوند مشکلاتی نیز ایجاد شود که عبارتند از:

- پیوند ضعیف

- پیوند ناقص

- پیوند کریستالی

عدم نفوذ کافی چسب به دلیل نداشتن ویسکوزیته و شرایط مطلوب جهت جریانپذیری مناسب سبب به وجود آمدن پیوند ضعیف میشود. نفوذ ناکافی چسب سبب میشود تا لایههای کاغذ به یکدیگر متصل نشده و ورق نامطلوبی حاصل شود.

دلایل این اشکالات به شرح زیر است:

- گرم شدن بیش از حد کاغذ که سبب ژله شدن (سفت شدن) چسب قبل از نفوذ در کاغذ میشود.

- فرمولاسیون نا مناسب چسب (ویسکوزیته و نقطه ژلهای شدن).

- عدم وجود چسب نامناسب جهت نفوذ به کاغذها.

تشکیل خطوط چسب نشاسته زمانیکه ورق مقوا از هم جدا میشود نشانگر پیوند ناقص میباشد. این مشکل از کامل نشدن فرایند ژلاتینی شدن نشاسته بوجود میآید. اگر آب موجود در چسب که سبب نفوذ نشاسته و تکمیل فرایند ژلاتینی شدن گرانولهای نشاسته و پیوند کاغذها بههم میشود، به میزان کافی در دسترس نباشد، این اشکال ایجاد میشود که دلایل آن به شرح ذیل میباشد:

۱- انتقال کم حرارت ۲- ویسکوزیته کم چسب در حین انتقال ۳- رطوبت اضافی در کاغذ.

حبابدار شدن ورق و یا کریستالی شدن پیوند نیز میتواند به دلیل عدم تماس کافی کاغذ و نوک فلوتها باشد.

کاغذ فلوتینگ بعد از اینکه تبدیل به کنگره شد و نوک قله آن به چسب آغشته شد با کاغذ لاینر که از روبرو و به سمت آن در حرکت است تماس پیدا کرده و با کمک فشار سیلندر پرس و حرارت آن به همدیگر چسبیده و بدین ترتیب مقوای تک رویه Single face ساخته شده و از ماشین کنگرهساز خارج میشود. این مقوای تک رویه بعد از ساخته شدن به پل که در بالای ماشین قرار دارد روانه شده تا هم در آنجا ذخیره شده و هم به صورت ممتد و بدون پارگی برای ساخت مقوای دو رویه به قسمتهای دیگر ماشین انتقال یابد.

تمامی سیلندرهای موجود در دستگاه کنگرهساز باید نسبت به هم فواصل مساوی Gap در طول داشته باشند و این فواصل با دقت بسیار بالایی تنظیم میشوند. لازم به یادآوری است که دما در مجموعه کنگرهساز ۱۹۰-۱۶۰ درجه سانتیگراد است و دمای پایینتر از آن علاوه بر شکلگیری ناقص کنگره موجب پیوند ناقص چسبندگی بین کنگره و لاینر میگردد.

نکاتی درباره چسب نشاسته

- وقتی چسب نشاسته کارایی خوبی دارد که تازه باشد

- نقطه ژله شدن (یعنی درجه حرارتی که در آن درجه چسب ژله میشود)وقتی که چسب مدت طولانی درسیستم باقی بماند ویسکوزیته بالا میرود وباعث میشود که سرعت چسبیدن لایههای مقوا پایین بیاید.

- چسب سرد کارایی خوبی ندارد. زمانی که درجه حرارت چسب پایین میآید ویسکوزیته بالا میرود همچنین حرارت زیادتری لازم دارد تا به نقطه ژله شدن Gel Point برسد. برای اطمینان از بهترین نتیجه، چسب باید در حرارت ۳۸⁰c نگهداشته شود.

- برای پائین آوردن ویسکوزیته از افزودن آب خودداری کنید موجودی نشاسته خام در چسب و نقطه ژله شدن مهمتر از ویسکوزیته است.

- اگر چسب در درجه حرارت ۳۸⁰c بود ولی ویسکوزیته آن خیلی بالا رفته بود برای پایین آوردن ویسکوزیته میتوان برای مدتی از بهم زن استفاده کرد.

- جریان رفت و برگشت خوبی برای چسب مخصوصا روی سینگل فیسر برقرار کنید، جریان خوب زمان نظافت تشتک و محفظه برگشت را (پاک کردن نشاستههای لخته وژله شده) کاهش میدهد.

- از ورود ذرات کاغذ، قطعات ژله شده نشاسته و سایرمواد خارجی به مسیر برگشت ممانعت بعمل آورید چون این ذرات مجددا به تشتک چسب ماشینهای سینگل فیسر و ماشین چسب برگشت شده و به غلطک چسب منتقل میگردند و موجب بروز قسمتهای نچسبیده در مقوا خواهند شد.

- غلطک چسب گیر و سیلندر کنگره پایین را همیشه با هم موازی نگهدارید، ناموازی بودن موجب بروز کاس از نوع S خواهد شد.

- تیغه پاککن (Scraper Blades) را همواره تمیز نگهداشته و به خوبی تنظیم نمایید. کثیف بودن تیغه پاککن و همچنین نامیزان بودن آن چسب را به خوبی از روی غلطک چسب گیر (Doctor roll) پاک نکرده و موجب انتقال چسب اضافی در بخشی از طول سیلندر چسب میشود این مسئله کاسی از نوع S را به دنبال دارد.

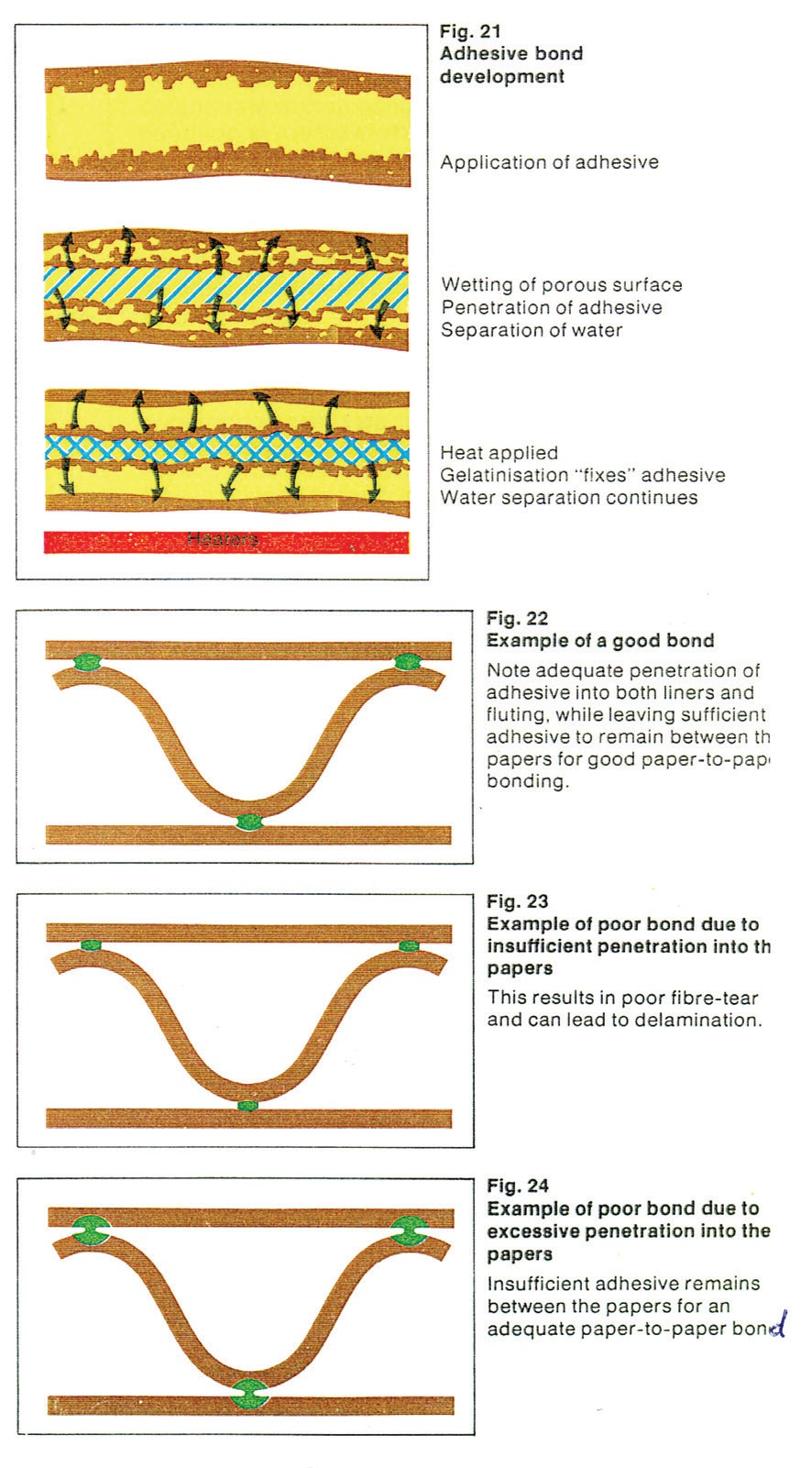

- بکار بردن چسب تنها برای چسباندن لایههای مقواست، پس بیش از نیاز نبایستی چسب به نوک کنگرهها منتقل شود تا چسبندگی مطلوب و بدون بروز معایب و اشکالات کاسی و خیسی و… در ورق حاصل شود چسب مازاد غیر اقتصادی بوده از طرفی سرعت چسبیدن را کاهش داده و بروز معایب کاسی و Wash boarding را بدنبال دارد و در مواردی که با مشکل کاسی و حل آن روبرو هستید کاهش میزان چسب را آخرین وسیله رفع اشکال به حساب آورید (در بخش کاسی ورق توضیح داده خواهد شد).

- چسب میبایستی دارای ویسکوزیته لازم بوده ونیز کاملا تمیز و عاری از باکتریها باشد چون چسب یک ماده غذایی میباشد و در آب نشاسته (ماده غذایی) وآب موجود میباشد. در صورت وجود گرمای لازم تمام شرایط ایدهآل برای رشد باکتریها فراهم بوده و در زمان کمی ما شاهد فاسد شدن چسب میشویم که این حالت باعث پایین آمدن کیفیت چسب به مرور زمان خواهد شد

برای حفاظت از چسب موارد زیر رعایت شود

– مخازن چسب بعد از هر سری ساخت چسب تمیز و مرتب شسته شود و سعی شود چسب تازه به هیچ عنوان با چسب کهنه که زمان زیادی از تولید آن گذشته مخلوط نشود.

– در صورت گذشت ۲ روز از زمان تولید چسب آنرا با فرمالین ضدعفونی کرده وسعی شود هر چه سریعتر استفاده شود.

– در صورت مشاهده چسب فاسد که دارای بوی بد نیز میباشد آنرا از مخازن تخلیه نموده و تمام مسیر عبور چسب را با شستشو و عبور آب + فرمالین از مسیر آن ضدعفونی نمایند.

– همیشه سعی شود به اندازه نیاز تقریبا یک روز کاری چسب ساخته شود و خصوصا در فصل گرما از ساختن زیاد از حد نیاز چسب خودداری شود تا همیشه چسب تازه با کیفیت خوب داشته باشیم.

– همیشه درب کیسههای سود کاستیک و نیز براکس و نشاستهها بسته باشد و آنها را در مجاورت و تماس با هوای آزاد قرار ندهیم تا کیفیت خود را از دست ندهند.

– در زمان ساخت چسب به اندازه درست وزن مواد تشکیلدهنده دقت شود تا چسب با فرمول درست ساخته شود .

باید توجه داشته باشیم آن چسبی کیفیت مورد قبول را خواهد داشت که توسط میکس شدن به ویسکوزیته لازم برسد .

– اضافه نمودن آب جهت پایین آوردن ویسکوزیته (میزان غلظت) کاری اشتباه و غلط است و نیز آب مصرفی در چسب نیز حائز اهمیت میباشد و بهتر است آب با درصد سختی پایین مورد مصرف در چسب قرار گیرد و به همین جهت (درصد سختی آب) میباشد که در برخی مناطق با یک فرمول ثابت ویسکوزیته و کیفیت چسب یکسان نمیباشد .

سود کاستیک در چسب عامل اصلی جهت چسباندن دو لایه کاغذ به هم میباشد و بدلیل سوزآوری سود کاستیک دو لایه کاغذ ضمن مخدوش شدن توسط سود کاستیک سوزآور در همدیگر حل شده و باعث چسبیدن به هم در آن نقطه میشود .

به همین دلیل است که استفاده از سودهای سوزآور خنثی یا کم اثر چسب حاصله توانایی چسباندن لایهها را به هم ندارد و یا اینکه لایههای مقاومتر در کرافتها نفوذناپذیر نیز به سختی به یکدیگر میچسبند.

در تولید کاغذهای کرافت نفوذناپذیر میتواند با اضافه کردن حدود ۱ کیلوگرم سود کاستیک در زمان ساخت چسب به ترکیب آن قدرت نفوذ وتاثیر چسب را بیشتر نمائیم.

اگر میزان سودکاستیک را بیش از حد زیاد نمائیم شاهد کف زیاد در چسب خواهیم بود که این حالت میتواند باعث عدم پوشش درست چسب در تمام نقاط سیلندر باشد و نیز پرت چسب نیز زیاد خواهد شد.

براکس نیز عامل موثر در کش آمدن چسب و نیز حفظ ویسکوزیته لازم در چسب و بهتر پوشش دادن چسب روی سیلندر میباشد و نیز تحریکپذیری چسب در مقابل حرارت را نیز افزوده و باعث میشود چسب در تماس حرارت به راحتی به نقطه ژله رسیده و به راحتی رطوبت خود را از دست بدهد.

به هر حال نچسبیدن در کار تنها به عنوان اساسیترین مشکل در خطوط کروگیت بوده و داشتن یک چسب سالم با فرمول درست و اصولی میتواند گام بسیار مهمی در رفع این مشکل در پروسه تولید باشد.

چون در بسیاری از کارخانجات نداشتن فرمول درست و در نهایت چسب قابل قبول و قابل اطمینان باعث پایین آمدن راندمان و کیفیت در تولید شده است.

ساخت چسب میبایستی با استفاده از بهترین مواد با کیفیت خوب و فرمول درست و با دقت بسیار توام باشد و زیرا که هزینه در این قسمت بسیار مهم و هدر رفتن سرمایه نیست ونیز صرفهجویی در خرید مواد اولیه با کیفیت قابل قبول در ساخت چسب نیز کار درستی نمیباشد زیرا اگر چسب با کیفیت پایین و با استفاده از مواد اولیه بدون کیفیت ساخته شود میتواند مقادیر زیادی کاغذ گران قیمت تر با کیفیت غیر قابل قبول و با راندمان پایین تولید نماید.

برخی از چسبهای آماده مورد استفاده در صنعت کارتنسازی

از انواع دیگر چسبهای مورد مصرف در خطوط کروگیت میتوان به Z4 و Z5 اشاره نمود که به صورت چسبهای آماده میباشند که فقط با آب ترکیب شده و یا مقداری حرارت به صورت قابل استفاده میباشد که از مزایای آنها میتوان به موارد زیر اشاره کرد:

- مصرف کمتر در هر متر مربع نسبت به روش تهیه قبلی چسب

- عدم نیاز به تجهیزات پیچیده ساخت چسب در محل تولید ورق کارتن

- ثابت بودن ویسکوزیته در طول مدت مصرف و نگهداری طولانیمدت

- سهولت نگهداری و جابجایی پودر چسب (قبل از استفاده)

- امکان استفاده در سرعتهای بالای تولید ورق کارتن

- صرفه جویی در انرژی مصرفی (بخار، برق، نیروی انسانی و…)

- سرعت و سهولت آمادهسازی و نسبت اختلاط مناسبتر جهت صرفهجویی در مصرف نشاسته صنعتی

- امکان آمادهسازی با آب سرد و در کوتاهترین زمان ممکن (۲۵-۳۰ درجه سانتیگراد)

- کاهش میزان مصرف به مقدار ۲۰-۲۵ درصد

- قابل استفاده در سرعتهای بالای تولید ورق کارتن (۴۰-250M/m )

- قابلیت نفوذ بالا در ورقهای لاینر و کرافت که نفوذپذیری کم و درصد چوب بالایی دارند

- عدم تهنشینی و دوفاز شدن.

ادامه دارد…