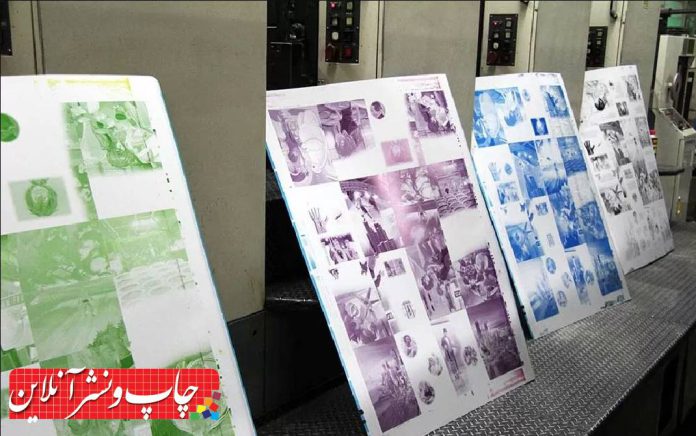

در مورد ترتیب رنگ در چاپ افست فرمول و دستورالعمل خاصی وجود ندارد اصول کار در مورد هر کار چاپی با دیگری متفاوت بوده و بیشتر در اثر تجربه و تمرین به دست میآید. معمولاً وضعیت هر تصویر رنگی و انتقال آن از هر زینک به روی کاغذ در ترتیب چاپ رنگها مؤثر است.

در کارهای رنگی ساده که روی هم خوردن رنگها با حجم زیادی از مرکب در نظر نباشد، معمولاً چاپ افست بهطور سادهتری انجامپذیر است و اندک مشکلاتی را در رابطه با ترتیب چاپ رنگها در بر خواهد داشت؛ اما کارهای چاپی بیش از چهاررنگ که بخشی از آن نیز بهصورت تن پلات (Solid) باشد، نیاز به برنامهریزی دقیق برای ترتیب چاپ رنگها دارد.

تصمیم در مورد ترتیب چت رنگها باید در مرحله طراحی انجام شود، چاپخانهداران معمولاً از فرمول خاصی که حاصل تجربه کاری خود آنها است در این خصوص استفاده میکنند، بههرحال در مورد ترتیب چاپ رنگها چند نکته را میتوان ذکر کرد که مهمترین آنها عبارتاند از:

- محل چاپ رنگها روی یکدیگرwet on wet

- میزان شفافیت مرکب

- میزان چسبندگی مرکب

- قابلیت جذب مرکب توسط کاغذ و ویژگیهای سطح کاغذ

- تأثیر رشد نقطه یا چاقی ترام (Dot gain)

- رجیستری و روی هم خوردگی رنگها

- احتمال تار شدن و دوبله چاپ شدن تصویر

- تیره شدن چاپ در اثر چاپ رنگهای تیره در چاپ رنگ اول

- کیفیت کار چاپ شده در پایان کار

بدیهی است که بهترین وضعیت همه این مسائل با هم در یک چاپ پدید نمیآید.

محل چاپ رنگها روی یکدیگر و نوع چاپ

محل چاپ رنگها روی یکدیگر و نوع چاپ

در کار چندرنگ (تر به تر یا چاپ رنگها بلافاصله روی یکدیگر در ماشینهای دورنگ به بالا) معمولاً زینکهایی که حجم بیشتری از تصویر را در بردارند، یعنی مرکب خور بیشتری دارند، در مراحل آخر کار چاپ قرار میدهند؛ بهخصوص اگر چاپ تنپلات مطرح باشد؛ به این صورت که در ماشینهای دورنگ، زینک حاوی تصویر بزرگتر و مقدار رنگ زیادتر در رنگ دوم و در ماشینهای چهاررنگ در برج آخر چاپ میشود. مگر در موارد خاص که رنگ چهارم باعث پوشش مناطق تنپلات نشود که بهتر است در این صورت تصویر بزرگتر را در برج سه چاپ کرد.

مسئله چگونگی روی هم قرار گرفتن رنگها نیز بهعنوان یک قاعده کلی از اهمیت خاصی برخوردار است. چاپ یکرنگ تیره که تصویر کوچکی را نیز در بر بگیرد و رنگ روشنتر یا سطح چاپ بیشتر روی آن قرار گیرد، معمولاً کیفیت رنگ را از دست میدهد؛ اما اگر رنگ روشن با سطح چاپ زیاد روی رنگ تیرهتر چاپ شود از دست دادن کیفیت رنگ، کمتر به نظر خواهد رسید.

میزان شفافیت یا ترانسپارنسی مرکب Degree of Transparency of ink

این مورد بستگی به عامل اول دارد و برای توصیف رنگ مرکب کدر (Opaque) یا شفاف (Transparent) به کار میرود؛ اما هیچیک از مرکبهای مصرفی در چاپ لترپرس یا افست نمیتوانند صد درصد ترانسپارنت یا صد درصد اپک باشند.

اصول چاپ دورنگ برای دستیابی به رنگ سوم کاملاً شناخته شده است و معمولاً در چاپ کارهای رنگی با چاپ دو یا سه رنگ به دست میآید که هرکدام به درجات مختلف ترام، تقسیم شده و تعداد متنوعی رنگ را پدیدار میسازند.

درجه کدری (Opacity) یا شفافیت یک مرکب که روی رنگ دیگر چاپ میشود، میتواند کیفیت قابلدرک و نیز روشنی رنگ سوم را تحت تأثیر قرار دهد، البته نمیتوان در این مورد مثال مشخصی را مطرح کرد. بهعنوان نمونه، یکرنگ زرد اپک را در نظر بگیرید که روی رنگ آبی (سایان-فیروزهای) چاپ شده باشد، حاصل این چاپ رنگ سبز روشن نخواهد شد درحالیکه اگر از همان مرکب زرد برای چاپ اول استفاده شود، رنگ سبز شفاف به دست میآید.

استفاده از مرکب زرد اپک باعث به وجود آمدن رنگ سبز چرک خواهد شد؛ اما اگر رنگ زرد اول و رنگ سایان بعد از آن چاپ شود، رنگ سبز شفاف به دست خواهد آمد. مرکبهای زرد فعلی بیشتر شفاف هستند و مرکب سایان (آبی) و مجنتا (سرخابی-قرمز) نیز بهصورت شفاف عرضه میشوند، چون مرکب زرد در سالهای دور بهصورت در عرضه میشده، بنابراین چاپ رنگ زرد در ابتدای کار بهصورت سنت درآمده است، چون اغلب از ماشینهای چاپ یکرنگ دوم روی رنگ اول در یک مرحله بههیچوجه مطرح نبوده است.

با به بازار آمدن ماشین چاپ دورنگ و چندرنگ مشکل چاپ رنگ دوم روی رنگ اول (رنگ زرد) که حجم زیادی از تصویر را نیز در بر میگرفت، بروز میکرد. اگر مرکب زرد در رنگ دوم چاپ میشد همان مشکلی را که در بالا ذکر شد، ایجاد میکرد. چاپ رنگ زرد در ماشینهای دورنگ با مشکل زیادی همراه نیست چون معمولاً کاغذهای چاپ افست از قدرت جذب قابلقبولی برخوردار هستند و امکان چاپ رنگ دوم را در یک دور چرخش ماشین روی رنگ قبلی فراهم میسازند.

چاپ کارهای رنگی با ماشینهای چهاررنگ و کاغذهایی که قدرت جذب رطوبت را ندارند، نیاز به استفاده از مرکب زرد شفاف دارد که امروزه امری معمول است.

میزان چسبندگی مرکب (Ink Tack Value)

از زمانهای گذشته اینطور تجربه شده است که نتیجه رنگ دوم روی رنگ اول در صورتی قابلقبول و خوب خواهد بود که مرکب رنگ دوم از درجه چسبندگی کمتری نسبت به مرکب چاپ اول برخوردار باشد، این ترتیب برای چاپ رنگ سوم و چهارم هم صدق میکند. مرکب چاپ با درجه چسبندگی معین در بازار موجود است؛ اما در اغلب موارد دیده میشود که تفاوت درجه چسبندگی مرکبها نسبت به یکدیگر بسیار ناچیز است.

درجه چسبندگی مرکب در اثر عوامل مختلفی در موقع چاپ دچار تغییر میشود و کنترل آن در خلال فرآیند چاپ همیشه کار مشکلی بوده است. هنگامیکه حامل مرکب به کاغذ جذب شد، قدرت چسبندگی مرکب افزایش پیدا میکند و این مسئله میتواند در مدتزمان بسیار کوتاهی بین هر برج صورت گیرد.

افزایش درجه چسبندگی مرکب در خلال کار (فاصله زمانی چاپ رنگ اول تا دوم) احتمالاً برای اطمینان حاصل کردن از چاپ رنگ دوم (مرکب با درجه چسبندگی کمتر) روی رنگ اول کافی است؛ بنابراین هر دو مرکب در هنگام پر کردن یک نقطه چاپی دارای درجه چسبندگی یکسان خواهند بود.

بههرحال استفاده از مرکب چاپ با درجه چسبندگی معلوم، میتواند کمک خوبی برای چاپ کارهای دقیق روی کاغذهایی که از قدرت جذب کمتری برخوردار هستند باشد، عوامل دیگری مثل مقدار امولسیون در ترکیب آب و مرکب نیز میتواند بر قدرت چسبندگی آن تأثیر بگذارد.

قابلیت جذب مرکب توسط کاغذ و ویژگیهای سطح کاغذ

قابلیت جذب مرکب توسط کاغذ و ویژگیهای سطح کاغذ

بحث اینکه ویژگیهای سطح کاغذ چه تأثیری در چاپ رنگها دارد، شاید کمی گمراهکننده باشد، یک کاغذ نرم با سطح مات، معمولاً تمام مرکب را بهسرعت جذب میکند و احتمالاً برای چاپ رنگ دوم حالتی را به وجود میآورد که گویی رنگ دوم نیز روی کاغذ سفید چاپ میشود. در این شرایط چاپ رنگ دوم روی رنگ اول بهصورت تر به تر Wet- On – Wet با یکنواختی خوب و بدون بروز مشکلات ناشی از تفاوت قدرت چسبندگی مرکب، امکانپذیر خواهد بود.

از طرف دیگر چاپ رنگ اول میتواند باعث تغییر حالت در سطح صاف کاغذی که از قدرت جذب کمتری برخوردار است، بشود و در حقیقت یک نوع حالت لغزندگی را در آن ایجاد میکند. مگر اینکه با جذب مرکب در رنگ اول، قدرت جذب کاغذ افزایش یابد. پیشرفت در ساخت مرکبهای مخصوص چاپ کاغذهای پوششدار و گلاسه توانسته است مشکلات چاپی ناشی از سطح لغزنده کاغذ را کاهش دهد البته نباید تصور کرد که قدرت جذب کاغذهای پوششدار همیشه پایینتر از کاغذهای بدون پوشش است.

بیشتر بخوانید: مشکل چاپی به نام چاقی ترام

تأثیر چاقی ترام (Dot gain)

درجایی که وجود مشکل رشد نقطه یا چاقی ترام (بزرگ شدن دانههای ترام روی کاغذ نسبت به آنچه روی زینک است) در اثر چاپ رنگهای بعدی روی رنگ اول صورت بگیرد، میتوان رنگی را که باعث درشت شدن نقاط تصویر شده است، در آخر کار چاپ کرد.

این مشکل بهخصوص در چاپ کارهای چهاررنگ روی میدهد و در چاپ کارهای دورنگ کمتر دیده میشود. مرکبهای با قدرت چسبندگی زیاد اگر در ابتدای کار چاپ شوند تمایل کمتری به چاقی ترام نشان میدهند تا اینکه در چاپ رنگ آخر مورداستفاده قرار گیرند؛ اما با این روش ممکن است مشکلات دیگری مثل پشتزدن (Set- off ) پدید آید. تأثیر چاقی ترام در چاپ رنگ قرمز (مجنتا) بیشتر قابلرؤیت است.

روی هم خوردن رنگها

روی هم خوردن رنگها

در بعضی از طرحها، روی هم خوردن رنگها ممکن است عاملی اساسی در چاپ کارهای دورنگ باشد که بیشتر بستگی به قدرت حفظ ابعاد کاغذ در موقع چاپ دارد، مثلاً در طرحی که یک تصویر تنپلات (Solid) با حروف معکوس بهصورت خطهای سیاه وجود داشته باشد، ممکن است تغییر ابعاد کاغذ مشکلاتی را ایجاد کند. در ماشینهای دورنگ میتوان در چنین موردی رنگ مشکی را اول و تصویر تنپلات را در رنگ دوم چاپ کرد. در ماشینهای چهاررنگ نیز میتوان همین ترتیب را حفظ کرد و یا اینکه این دورنگ پشت سر هم در برج سه و چهار چاپ شوند؛ البته مورد بالا فقط بهعنوان مثال عنوان شده است.

احتمال تار شدن و دوبله شدن تصویر

در چاپ کارهای چهاررنگ، رنگ مشکی معمولاً اول چاپ میشود و با بحثی که قبلاً شد این حالت رضایتبخش است؛ اما در بعضی از موارد مثل چاپ کاتالوگ رنگی، رنگ سیاه میتواند حجم زیادی از متن و حروف تایپی را در برداشته باشد. اگر کاغذ چاپ از نوع پوششدار و با کیفیت ضعیف انتخاب شده باشد ریسک کشیده شدن کاغذ در موقع عبور از بین سیلندرها و دوبله شدن وجود دارد که درنتیجه باعث تار شدن حروف چاپی میشود. برای کارهایی که حروف و متن زیادی دارند، لازم است که رنگ مشکی در برج آخر و یا در برج سوم، چاپ شود تا کیفیت کار رضایتبخش باشد.

تیره شدن چاپ در اثر رنگهای تیره در چاپ رنگ اول

مشکل روی هم خوردن رنگها قبلاً توضیح داده شد. باید گفت که این یک مسئله اجتنابناپذیر است. در چاپ کارهای دورنگ و چهاررنگ مرکبی که بهوسیله کاغذ از برج چاپ اول روی لاستیک سیلندر برجهای بعدی منتقل میشود، بدون تردید با مرکب آن برج برخورد کرده و اگر جریان مرکب در برجهای بعدی چاپ، مرغوب نباشد تجمع مرکب روی سیلندرها با ریسک بیشتری همراه خواهد بود. اگر رنگ تیرهتر در برج اول چاپ شود احتمالاً تأثیرگذاری آن بر رنگهای روشنتری که در برجهای بعدی چاپ خواهند شد، بیشتر است. بههرحال در ترکیب رنگها اگر چاپ مرکب تیرهتر در ابتدای کار از اهمیت خاصی برخوردار باشد، باید ریسک تجمع رنگ تیره در برجهای بعدی را نادیده گرفت.

کیفیت کار چاپ شده در پایان فرآیند

ترتیب چاپ مرکب در یک کار رنگی میتواند تأثیر بسزایی در چگونگی ظاهر شدن و کیفیت تصویر داشته باشد. بهعنوان مثال اگر رنگ اول (مجنتا)، دوم (سایان) و سوم (زرد) چاپ شود، تصویر نهایی کمی به سبزی گرایش پیدا خواهد کرد. درصورتیکه ترتیب سایان (اول)، مجنتا (دوم) و زرد (سوم) تصویر نهایی را به قرمزی متمایل میکند. البته تأثیر ترتیب ذکر شده بستگی به وضعیت کار چاپی دارد و چون درجه شفافیت مرکبهای چاپ با یکدیگر متفاوت است، امکان دارد تأثیر ترتیب فوق در مثالهای بالا پدید نیاید.

بههرحال بررسی و تجزیهوتحلیل موارد ذکر شده نشاندهنده تضادهای زیادی است؛ بنابراین نمیتوان یک دستورالعمل روشن و مشخص را برای تمام وضعیتها ارائه داد. بدیهی است تمام شرایط ایدئال را نمیتوان یکجا و در یک کار چاپی فراهم ساخت، عوامل دیگری که در اینجا ذکر نشدهاند نیز میتوانند در هر شرایط خاصی باعث پیچیدگی کار شوند. هرگونه تصمیمگیری در جهت بهبود کیفیت کار چاپی و راحتی روند چاپ میتواند در اینجا قابلقبول باشد به همین دلیل است که تجربه کاری در هر کارگاهی بهترین دستورالعمل و راهنما برای آن کارگاه است.