به گزارش چاپ و نشر آنلاین؛ چاپ الکتروگرافیک پایهی اصلی فرآیند چاپ دیجیتال است، در نتیجه مرکب سازان رقابت نزدیکی در مورد ترکیب مرکب دارند. در ادامه بهاختصار مطالبی پیرامون مرکب های الکترو ایندیگو، الکوگرافی و تونرهای پودری ارائه می شود.

مرکب الکترو ایندیگو

میان مهندسی دستگاه ایندیگو و تکنیک انتقال دادهها، در بین شرکت های مختلف اختلاف خیلی کمی وجود دارد. رفتارهای هماهنگ سیلندر لاستیک در روش لیتوگرافی که نقش صد درصدی انتقال مرکب به سطح چاپی را دارد در روش چاپ انتقال ایندیگو یک انقلاب محسوب میشود.

آنها تأکید دارند یک مرکب مایع (در مقایسه با تونرهای پودری که در خیلی از ماشین های چاپ دیجیتالی کاربرد دارند) با وارنیشی بر پایهی روغنهای معدنی تولید کردهاند. روش رزین فاش نشده ولی رنگدانههای مصرفی همانند رنگدانههای مصرفی در لیتوگرافی بوده و متوسط اندازه پخش آنها یک تا دو میکرون است که قابلمقایسه با لیتوگرافی است. این موضوع موجب تولید تصاویر ثابت و زنده میشود که قابلتشخیص از چاپ لیتوگرافی نیست.

براقیت تا اشباع رنگ و سازگاری محصول طی سالهای اخیر بهبود پیدا کرده است که مشکل بتوان تفاوت آن را با لیتوگرافی تشخیص داد. مرکب خیس روی لاستیک حرارت داده میشود، بنابراین ابتدا بهصورت چسبنده درآمده و روی سطح چاپی سریعاً منتقل، به سرعت خشک و سپس سرد میشود. سرعت کار در حالت چاپ محدود نیست و با سرعت چاپ هماهنگ است.

اخیراً ماشینهایی جدید با دو برابر سرعت معرفی شدهاند و تحقیقات نشان میدهد که حتی سرعتهای بالاتر نیز امکان پذیر است (نوع فناوری هم فرقی ندارد)، ولی تأکید میشود که بیشتر مرکبها برای انواع سطوح چاپی از قبیل کاغذ پوششدار و غیر پوششدار، فیلمهای پلاستیک، لیبلها و حتی سطوح فلزی مناسب است. عمده چهار رنگ فرآیندی برای تصویر استفاده میشود.

به هر حال چاپ ایندیگو رنگهای مخصوص ایندیگو را پیشنهاد میدهد، مانند شش رنگ که دارای شش واحد چاپ رنگی بوده و مخصوص چهار رنگ اصلی و دو رنگ نارنجی و بنفش است. این سری رنگها ممکن است به شکل کلی یا با سفارش خریدار آن آماده شود و شامل رنگهای شبنما و سفید نیز میشود.

الکوگرافی بر مبنای پدیده الکتروشیمی به نام تجمع الکتریکی است که میتواند مرکب مایع را بهوسیله سیمهای کوچکی که در مقابل سطح سیلندر چاپ قرار داده شدهاند، از طریق ایجاد میدانهای الکتریکی تبدیل به ژل کند. مرکب ویژه الکتروگرافی از پلیمر، رنگهای استاندارد و رنگدانههای چهار رنگ مخلوط شده در آب با نمکهای الکترولیتی ساخته میشود.

چاپ الکو یک اثر الکترولیتی برای تجمع مرکب پلیمری روی سیلندر تصویری ویژه است. پلیمریهای ویژه با رنگدانه در آب مخلوط میشوند. پلیمرها شبیه رشتههای اسپاگتی بلند به نظر میرسند که روی آب (بهعنوان حلال) شناورند.

مرکب با اضافه کردن نمکهای الکترولیت، هدایت الکتریکی پیدا میکند. وقتیکه جریان بین کاتد و آند فعال میشود واحدهای الکترولیتی تحت تأثیر قرار گرفته و مشاهده میشود.

فناوری الکوگرافی متشکل از هفت مرحله اساسی در چرخه چاپ است.

الف: اولین مرحله فراهم کردن شرایط ایستگاه چاپ است، جایی که یک لایه بسیار ظریف روغن قبل از لایه جوهرافشان به کار برده میشود. این لایه بهعنوان لایه واسط برای انتقال تصویر روی کاغذ بوده و گاز تولیدی از الکترولیز را جذب و به خود میگیرد.

ب : در قدم دوم، مرکب به شکل جریان آزاد و بهوسیله چرخش سیلندر بین شکاف سر چاپ و سیلندر تصویر، حمل و پاشیده میشود.

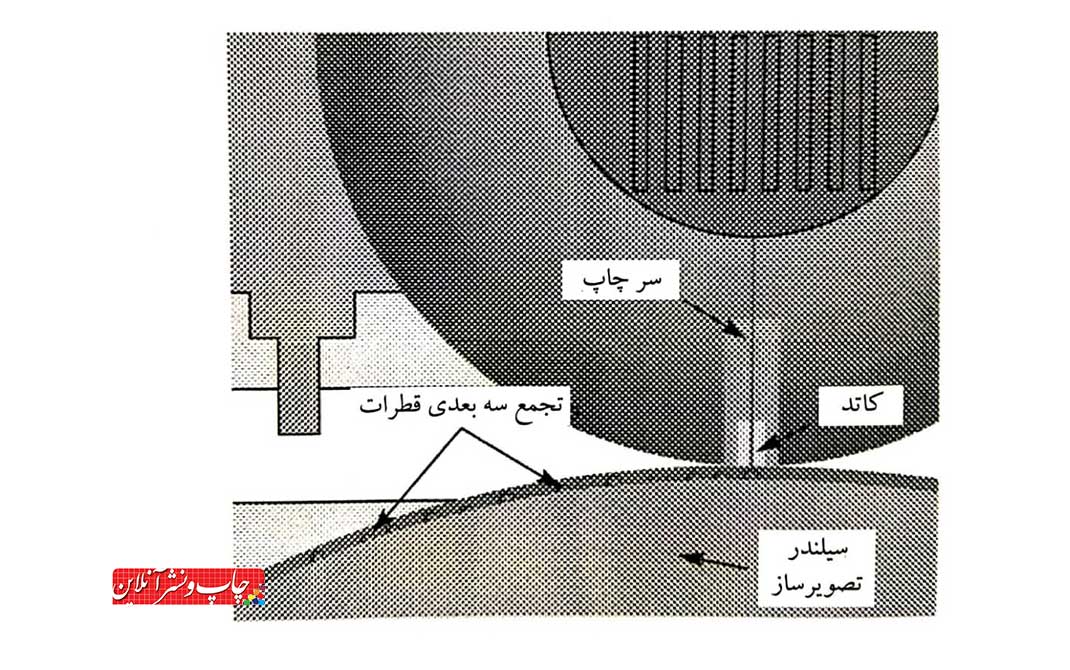

پ: سرچاپ دادهها را از کامپیوتر دریافت کرده و تبدیل به علائم الکترونیکی میکند. با ارسال بار الکتریکی، مرکب میان شکاف باریک بین کاتد و آند هدایت و پر میشود؛ بدینوسیله تصویر تشکیل میشود و جریان یونهای فلزی را در محلول آزاد میکند (شکل ۱).

شکل ۱- تجمع در فرآیند چاپ الکوگرافی

شکل ۱- تجمع در فرآیند چاپ الکوگرافی

ت: این یونهای فلزی، پلهای مؤثری بین خطوط پلیمر موجود داخل محلول معلقگونهی مرکب هستند. خطوط پلیمری تشکیلشده در مقابل سیلندر تصویر سرنگون میشوند. این پدیده به نام تجمع الکترونیکی نامیده میشود. این مرحله از فرآیند عملی سرنگون شدن، در زمان بسیار کوتاه انجام میشود که سبکترین نقطه در روی سیلندر تصویر در چهار میکروثانیه نگاشته میشود. با مقایسهی این دو مرحله، زمان دسترسی به دادهها روی دیسک سخت، هزار بار کندتر است.

ث: نقاطی که روی سیلندر چاپ، چاپ میشوند باید از مرکب محیطی جدا شود. از آنجا که نقاط تصویر بسیار به همبسته و منسجمتر از مرکب باقی میمانند، یک تیغهی ساده لاستیکی میتواند نقاط تجمع مرکب را از نقاط غیر تصویری جدا کند (شکل ۲).

ج: بعد از آشکار شدن تصویر، میزان آب نقاط بالا است، با فشار سرما، تصویر خیس روی کاغذ منتقل شده و به روش تبخیر خشک میشود.

چ: سیلندر تصویر با پاشیدن آب پرفشار تمیز میشود که معمولاً آب با صابون آغشته است، همین مسئله موجب تمیز شدن مرکب منتقل نشده میشود و همچنین لایه روغن مرحلهی اول را پاک میکند (شکل ۳).

تولید اکوگرافی

تازهترین تولید بر پایه فناوری الکوگرافی روش الکورسی است که ویژه چاپخانههای دیجیتال طراحی شده است؛ زیرا آنها برای تهیهی اسناد شخصی در شمارگان زیاد و قیمت پایین به کیفیت خوب نیاز دارند. برخلاف سایر فناوریهای چاپ، چاپ دیجیتال بهصورت شخصی بسیار رونق پیدا کرده و حجم زیادی را به عهده گرفته است که توأم با انجام کار با سرعت بالا و قیمت پایین است.

مدل الکورسی در نمایشگاه دروپا با ۱۲۰ چاپ در دقیقه یا ۱۰۰ هزار صفحه رنگی در ساعت با ریز نگاری یا رزولوشن ۴۰۰ خط در هر اینچ نمایش داده شد. استفاده مهم دیگر روش الکترولیتی الکورسی، استقرار بسیار دقیق نقاط در جاهای خودش است. تجمع الکترونیکی نقاط در مقابل تصویر آندی سیلندر، کاملاً در طرف مخالف کاتدهای محکم شده اتفاق میافتد.

در روشهای جوهرافشان دیجیتالی، مسیر پرتاب نقاط مرکب، بهطور دقیق قابلکنترل نیست و مشکل است. نوع کیفیت حاصله در کنارهها، حتی با افزایش جداسازیها، مانند روش چاپ الکوگرافی دقیق نیست. روش جاری چاپ دیجیتال بر پایهی فناوری زیرو گرافیک است که با هزینه بالا و عمر نسبتاً کوتاه، حامل تصاویر بالاتر از ۱۰۰۰ کپی است؛ که از اقتصادی شدن چاپ دیجیتال جلوگیری میکند.

تونرهای پودری

تونرهای پودری

تونرهای پودری در چاپ الکترواستاتیک نسبت به مرکبهای مایع، بیشترین کاربرد را دارند. اینها مواد راحتتری برای فرآیند الکترواستاتیک هستند ولی در عمل برای دسترسی بهاندازه ذرات موردنظر محدود هستند. سعی بر این است که اندازه آن را به کمتر از ۱۰ میکرون برسانند. درنتیجه مادهای بهصورت گردوغبار، غیرقابلکنترل و شناور در فضا خواهد بود. جدول ۱ فرمولاسیون یک تونر پودری رنگی را ارائه میدهد.

جدول ۱ – نوعی فرمول تونر پودری رنگی

بیشتر بخوانید: معرفی مرکب های چاپ جوهر افشان

تقاضاهای متعدد برای فناوری الکتروفتوگرافیک موجب رشد و توسعهی پیگمنتهایی با اندازههای ویژه برای فرآیند سه رنگ زرد، مجنتا و سایان شده که دارای خواص رنگی قوی، مقاومت در برابر حلال، مقاومت در برابر نور (رنگپریدگی) هستند، مشروط بر اینکه مناسب شارژ بار الکترواستاتیکی هم باشند. ارائهی این تونرها شامل تونرهای پلیمر شده و رنگدانههای جدید است.

تونرهای پلیمریزه شده رنگدانههایی هستند که در درون پلیمرها قرار داده شدهاند تا تولیدکنندگان بتوانند تسلط کافی برای کنترل و تولید بهتر در اندازه و شکل ذرات تونرها داشته باشند. درنتیجه قیمتها نیز بهصورت قابلتوجهی کاهش پیدا کرده است. ذرات به شکل کروی هستند و این موجب میشود تا ذرات روی سطح کاغذ بهطور منظم در کنار هم قرار گیرند. درنتیجه وزن کمی از تونرها در واحد سطح کاغذ کاربرد به کار میرود و بهترین و قویترین حالت قدرت رنگی را ارائه میکنند.

بهای کم تولید و مصرف قابلتوجه تونرها موجب کاهش قیمت آنها شده است. این تونرها در اواسط سالهای ۱۹۹۰ به خاطر کیفیت و قیمت خوبشان زمینههای تولید وسایل و ماشینآلات متنوع و جدید را فراهم کردند. رنگدانههای بهبود کیفیت یافته، بسیار قوی و اشباع هستند. همچنین فرصت ارائهی رنگهای قویتر با تنوع طیف وسیع با خواص الکترواستاتیک خوب را پیدا کردهاند تا بدان جا که میتوان تونرهای رنگی را در پای کار با هم مخلوط و تنوع رنگی متعددی را ارائه داد.