در فلکسوگرافی از ماشینآلات و تجهیزات مختلفی برای چاپ استفاده میشود. بهطورکلی ماشین چاپ فلکسوگرافی دارای چهار بخش اصلی است؛ رول بازکن یا تغذیه، بخش چاپ، خشککن و در نهایت رول جمعکن (قسمت خروجی) که تمام این تجهیزات انواع مختلفی دارند. علاوه بر این بخشها، تجهیزاتی دیگر مانند هدایتکنندههای رول، دوربینهای وب، بخش پودرپاش و شفتهای بادی نیز در ماشین چاپ به کار میروند که در عملکرد چاپ فلکسو دارای اهمیت هستند. ما در این جستار به معرفی و بیان کارکرد هر بخش خواهیم پرداخت.

نورد آنیلوکس

نورد آنیلوکس هسته اصلی و مرکزی سیستمهای چاپ فلکسوگرافی است که انتقال مرکب را به پلیت چاپی بر عهده دارد. در هنگام انتخاب نورد آنیلوکس باید به این نکته توجه کرد که نورد آنیلوکس تمام مرکب خود را به پلیت چاپی انتقال دهد. مقدار مرکبی که سلولهای آنیلوکس منتقل میکنند به ظرفیت و حجم این سلولها بستگی دارد؛ بنابراین حجم سلولها باید به درستی انتخاب شود.

این نورد نامهای مختلف دارد که برخی از آنها عبارتاند از: نورد اندازهگیری مرکب، نورد دندانهدار (کنگرهدار)، نورد حکاکی شده، نورد اعمالکننده مرکب، نورد انتقالدهنده مرکب و نورد آنیلوکس.

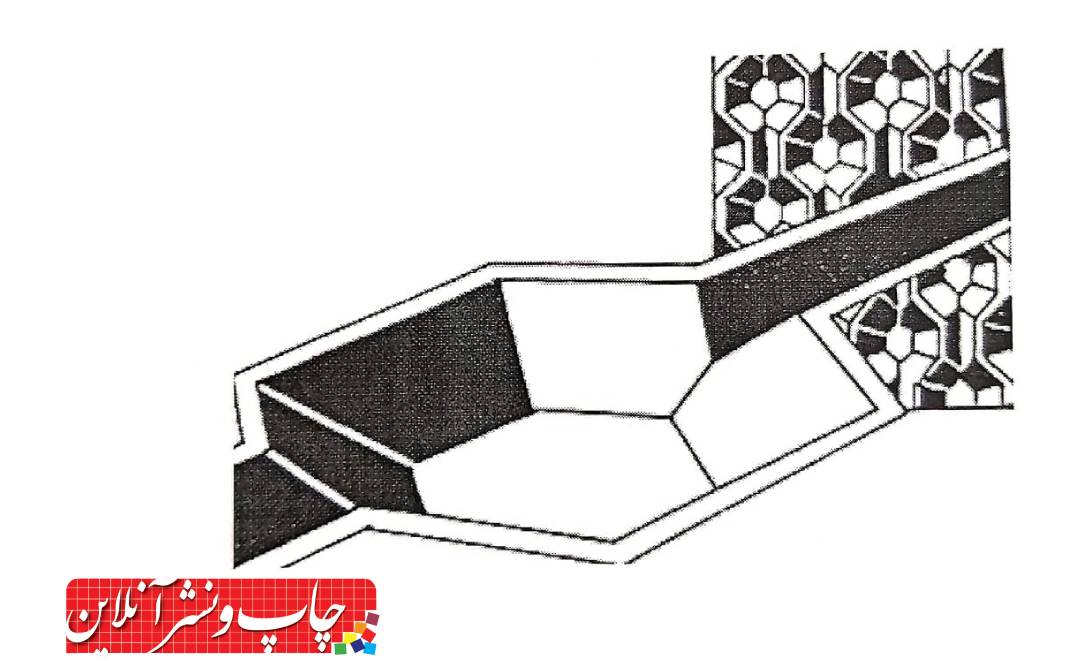

شکل ۱- نمونهای از نوردهای آنیلوکس

شکل ۱- نمونهای از نوردهای آنیلوکس

نورد آنیلوکس ممکن است بهصورت مکانیکی حکاکی (پلیت کروم حکاکی شده بهصورت مکانیکی) و با سرامیک، استیل و کروم پوشش داده شود. در سالیان اخیر حکاکی لیزر در نوردهای سرامیکی رشدی قابلتوجه داشته است که باعث طولانی شدن عمر نورد و کاهش حجم سلولها و افزایش مقدار آنها شده است.

وظیفهی نورد آنیلوکس انتقال لایهای از مرکب با ضخامت یکنواخت و مشخص به سطح پلیت است. بدین منظور نورد منشا مرکب و نورد آنیلوکس طوری طراحی شدهاند تا تحتفشار نسبت به یکدیگر بچرخند که این فشار موجب میشود مرکب درون سلولهای نورد آنیلوکس قرار بگیرد. البته نورد مخزن مرکب تندتر از نورد آنیلوکس میچرخد که دلیل آن، همانطور که گفته شد، زدودن اضافه مرکب از سطح نورد آنیلوکس در سیستمهای دو نوردی است و در سیستم مرکبدهی با تیغه، اضافه مرکب توسط تیغه برداشته میشود.

نورد آنیلوکس دائم میچرخد و در تماس با پلیت چاپ، مرکب را به سطح آن منتقل میکند. البته نورد آنیلوکس باید با سرعتی یکسان با سیلندر پلیت بچرخد تا مرکب بهصورت کامل به سطح پلیت انتقال یافته و از خوردگی پلیت جلوگیری شود.

در چاپ فلکسوگرافی برای تأمین مرکب کارهای مختلف، به آنیلوکسهایی با سلولهای متفاوت نیاز است. برای پوشش لفاف با رنگ موردنظر، نورد آنیلوکس باید مرکب کافی از نورد منشا برداشته و منتقل کند تا مرکب اضافی موجب بروز مشکل در چاپ نشود.

رنگهای خطی و تمپلات معمولاً به نورد آنیلوکس با سلولهای درشتتر نیاز دارند (مانند ۲۰۰ سلول در هر اینچ خطی) که مرکبی بیشتر را فراهم کند و بنابراین لایه ضخیم هم ایجاد شود.

رنگهای تصویر ترامه باید با نورد آنیلوکس بهمراتب ظریف و ریزی مانند ۸۰۰ سلول در هر اینچ خطی برای چاپ 150Lpi ، چاپ شوند. چنین نوردی، با سلولهای ریزتر، مرکب کمتری را انتقال میدهد و طرح ترام پلیت را بسیار واضحتر چاپ میکند.

حجم سلولهای نورد آنیلوکس

حجم سلول فضایی است که هر سلول از یک نورد آنیلوکس مقدار مشخصی از مرکب را میتواند در خود جای دهد. هر نورد آنیلوکس سلولهای یکسان در هر اینچ یا سانتیمتر دارد؛ اما بسته به اینکه عمق هر سلول چه قدر باشد، مقدار متفاوتی از مرکب در آن جای میگیرد.

حجم سلول برای تنظیم دقیق اندازه مرکبی است که به پلیت منتقل میشود و واحد اندازهگیری آن بیلیون میکرون مکعب است. هرچه حجم سلول بیشتر باشد، مقدار مرکب آن نیز بیشتر خواهد بود. برای درک بهتر واحد میکرون، خوب است بدانیم یک صفحه کاغذ حدود ۷۵ میکرون ضخامت دارد و یک اینچ برابر با ۲۵ هزار و ۴۰۰ میکرون است.

نورد آنیلوکس دارای ۱۰۰ سلول در یک اینچ را آنیلوکس ۱۰۰ خط گویند. نورد آنیلوکس با ۱۸۰ سلول در اینچ آنیلوکس ۱۸۰ خط نام دارد. حجم سلولی ۸ بیلیون میکرون مکعب ورنی کافی را به خود نمیگیرد؛ اما آنیلوکس ۱۸۰ خطی که حجم سلولی آن ۱۰ بیلیون میکرون مکعب باشد، مقدار کافی ورنی را به خود میگیرد.

تعداد سلولها در آنیلوکس با تعداد سلول در سانتیمتر و یا اینچ سنجیده میشود که طرز قرار گرفتن آنها روی نورد آنیلوکس، برحسب نوع استفاده، در انواع مختلف چاپها و طبق زوایای مشخص شده نسبت به محور نورد محاسبه میشود. این زوایا در هنگام چاپ باید با زوایای ترام فیلمها و کلیشهها هماهنگی داشته باشد، در ترکیب ترام رنگها برای داشتن تصویری شارپ و غیر پیچازی، نقشی بسیار حساسی را به عهده دارند.

فراوانی سلولی در نورد آنیلوکس

تعداد سلول (تعداد سلولهای آنیلوکس در هر اینچ) هرچه تعداد سلول در ر ردیف بیشتر باشد توانایی آنیلوکس برای چاپ با دقت بالا بیشتر است.

تعداد خط روی آنیلوکس: این گزینه رابطه غیرمستقیم با حجم نورد آنیلوکس دارد. هرچه تعداد خطها بیشتر باشد، حجم انتقال مرکب با نورد آنیلوکس کمتر میشود و هرچه خطوط کمتر باشند، حجم سلولها بیشتر خواهد شد.

امروزه از نوردهای آنیلوکس با تعداد ۱۰۰-۱۲۰۰ خط در اینچ استفاده میشود. با بالا رفتن تعداد خطوط نورد آنیلوکس، اپراتور اجازه مییابد در حین ثابت نگهداشتن چگالی مرکب، در کارهای چاپی خود کنتراست رنگی بالاتر را به دست آورد. حجم سلول نورد آنیلوکس با واحد بیلیون میکرون مکعب اندازهگیری میشود.

در انتخاب نورد آنیلوکس باید به این نکته توجه کرد که ترام روی پلیت چاپی نباید کوچکتر از سلول روی نورد آنیلوکس باشند و اگر این اتفاق بیافتد ترام میتواند کاملاً وارد سلول نورد آنیلوکس شود و مرکب زیادی را بگیرد. محاسبه حجم مکعبها و تعداد سلولها در آنیلوکس بسیار مهم است.

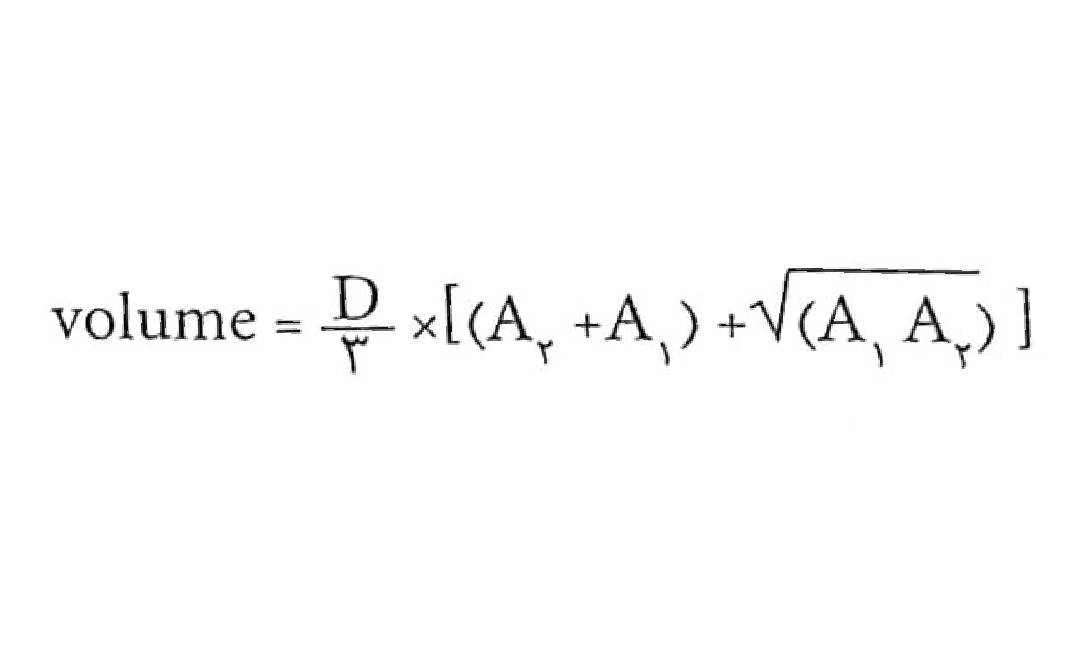

فرمول زیر حجم سلول را نشان میدهد:

شکل ۲- قسمتهای مختلف یک سلول

شکل ۲- قسمتهای مختلف یک سلول

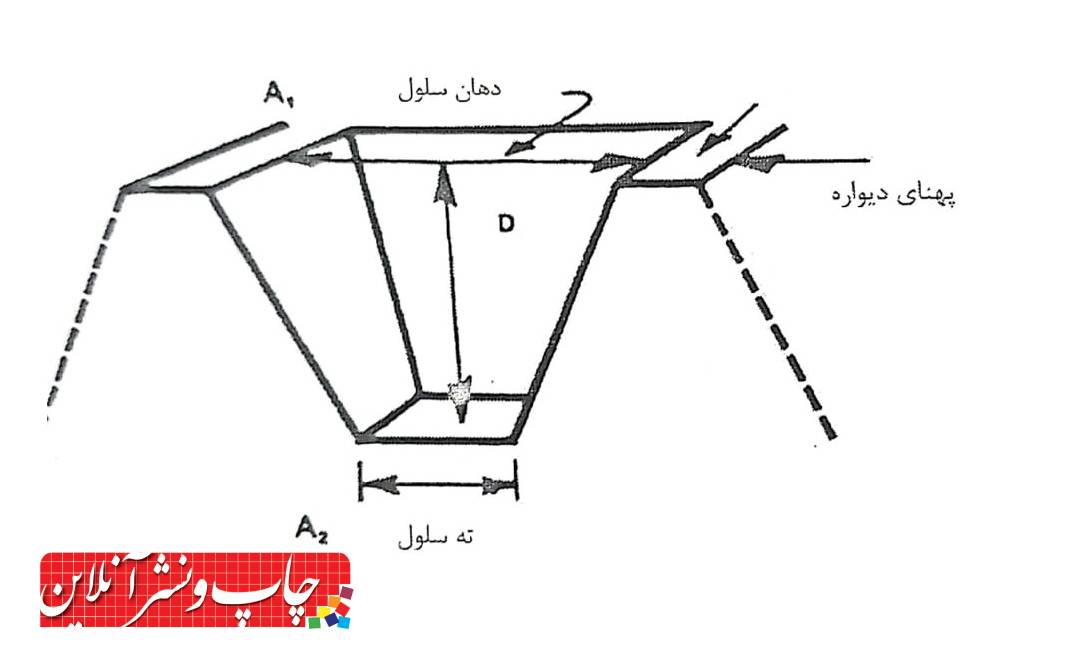

انواع سلولهای نورد آنیلوکس

سلولهای نورد آنیلوکس به سه نوع زیر تقسیم میشوند:

- سلولهای هرمی

- سلولهای مربعی

- سلولهای مارپیچی

سلولهای هرمی

آرایش سلولهای حکاکی شده بهصورت مکانیکی عموماً در فلکسوگرافی استفاده میشود و بهصورت هرمهای معکوس است. هر سلول در تمام سطح نورد آنیلوکس با دیگر سلولها یکسان است. در شکل سوم B این سلول نشان داده شده است.

شکل ۳- انواع مختلف سلولهای آنیلوکس.

شکل ۳- انواع مختلف سلولهای آنیلوکس.

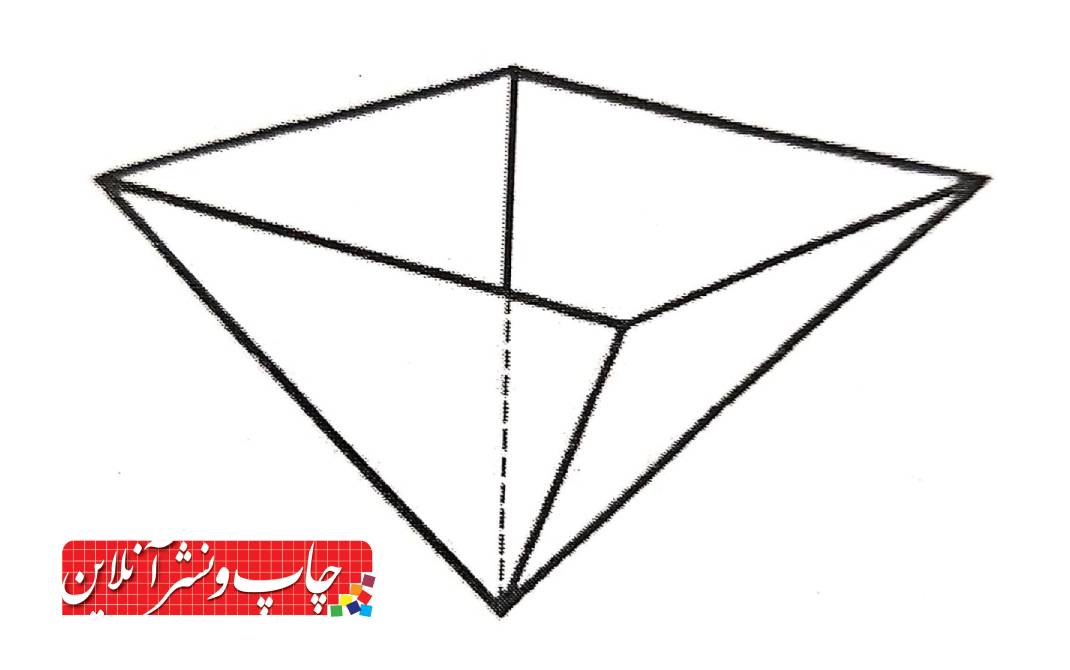

شکل ۴- سلولهای هرمی معکوس

شکل ۴- سلولهای هرمی معکوس

سلول مربعی

سلول مربعی در واقع شبیه به سلول هرمی است، با این تفاوت که دیوارهای تیزتر دارد و طوری به نظر میرسد که قسمت پایین آن بریده شده است. زاویه دیواره این سلول هم عمودیتر است. جریانپذیری مرکب و روان بودن آن با استفاده از این سلولها اندکی متفاوت است و امکان چاپ با مرکبهای سریع خشکشونده کمتر خواهد بود. از تیغه دکتر بلید با زاویه معکوس در این نوردها به بهترین شکل استفاده میشود. در شکل ۳ C این سلول نشان داده شده است.

سلول مارپیچی

این سلولها معمولاً در واحدهای پوشش زنی و لمینیت و یا پوششهای خاص و با مرکبهای با گرانروی بالا کاربرد دارند و عموماً با دکتر بلید با زاویه معکوس استفاده میشوند. گاهی برای استفاده از مرکبهای تیکسوتروپیک، مانند مرکبهای فلورسنت، استفاده از این سلولها میتواند بهترین انتخاب باشد. در شکل ۳ A این سلول نشان داده شده است.

سلولهای ششضلعی

این سلولها را میتوان با تعداد بیشتری در نورد آنیلوکس قرار داد و بهترین نوع آرایش سلولی در نوردهای آنیلوکس کرومی و سرامیکی هستند. در شکل ۳ D این سلول نشان داده شده است.

تأثیر حجم سلول نورد آنیلوکس بر چاپ

مرکب در چاپ فلکسوگرافی از مرکب چاپ افست؛ لترپرس و اسکرین رقیقتر است. چاپ در این سیستم زمانی حالت مطلوب خواهد داشت که لایهای نازک از مرکب روی سطح چاپی بنشیند. لایهنازک مرکب باعث کم شدن چاقی ترام خواهد شد. نوع مرکب کاربردی در ضخامت نازک لایه مرکب روی سطح چاپ نقشی بسزا دارد. قبل از انتخاب آنیلوکس باید به نوع مرکب نیز توجه داشت.

شکل ۵ – کانالهای ارتباطی یک سلول

شکل ۵ – کانالهای ارتباطی یک سلول

زوایای سلولهای نورد آنیلوکس

سلولهای نوردهای آنیلوکس در زوایای ۳۰، ۴۵ و ۶۰ درجه هستند. امروزه از سلولهای ششضلعی ۶۰ درجه برای اکثر آنیلوکسها استفاده میشود، چون که در یک اینچ تعداد بیشتری از این سلولها در کنار هم قرار میگیرند و میتوان Lpi بیشتر و عمق سلولی کمتری را به دست آورد.

زاویه حکاکی

سادهترین شکل حکاکی نورد آنیلوکس در زاویه ۹۰ درجه است. سلولهای هرمی، دورتادور نورد آنیلوکس در یک ردیف در کنار همدیگر قرار میگیرند. پس از تمام شدن حکاکی ردیف اول سلولها، به ترتیب حکاکی ردیفهای دیگر آغاز میشود که نتیجه این حکاکی منظم و دقیق سلولهایی هستند که با محور نورد آنیلوکس زاویه ۹۰ درجه را ایجاد میکنند.

سلولهای با زاویه ۴۵ درجه با محور نورد زاویه ۴۵ درجه تشکیل میدهند. سلولهای ۴۵ درجه کیفیت چاپی قابلقبولتر از سلولهای ۹۰ درجه ارائه میدهند.

سلولهای ۶۰ درجه ششضلعی هستند و با محور آنیلوکس زاویه ۶۰ درجه ایجاد میکنند. سلولهای ۳۰ درجه نیز که با محور نورد آنیلوکس زاویه ۳۰ درجه را میسازند، شکلی دیگر از این سلولها هستند. به دلایل مکانیکی و چاپی (نحوه انتقال مرکب) از زوایای ۹۰ و ۳۰ درجه کمتر استفاده میشود و بهجای آنها زوایای ۴۵ و ۶۰ درجه به کار میروند. البته سلولهای ۶۰ درجه به سلولهای ۴۵ درجه نیز ارجحاند، زیرا قدرت انتقال مرکب در سلولهای ششضلعی بالاتر است. بهعبارتدیگر تراکم سلولهای ۶۰ درجه مرکب را بهتر و یکدستتر از بقیه زوایا انتقال میدهند.

انواع روشهای حکاکی

نوردهای آنیلوکس با دو روش استفاده از الماس و لیزر حکاکی میشوند. در روش اول نمیتوان بیشترین مقدار سلول را در نوردهای آنیلوکس داشت. این روش حکاکی از صنعت گراور به فلکسوگرافی رسیده است و مزیتهای آن عبارتاند از:

- حذف تمام خطبندیها. چون نورد حکاکی شده با قلم الماسه و گراورسازی با کامپیوتر کنترل شده است؛

- سطح مس نورد باید بسیار سختتر از مس معمولی باشد، چون زمان ضعیف شدن آنیلوکس طولانیتر میشود.

در این روش حکاکی محدوده شبکههای آنیلوکس از ۶۰ تا ۱۰۰ Lpi است و این عیب را دارد که نمیتوان زوایای سلولی مختلف را روی نورد ایجاد کرد.

سلولها در روش حکاکی الکترونیک به سه روش ایجاد میشوند:

سلولهای هرم نوکتیز

این سلولها نوک تیز و شکلی هرمی دارند که با الماسهای هرمی ایجاد میشود. این سلولها کاملاً از مرکب پر میشوند؛ ولی نمیتوانند مرکب را کاملاً به سطح پلیت انتقال دهند. بسته به کشش سطحی و گرانروی مرکب و موضوعاتی از این دست، همیشه مقداری از مرکب در این سلولها باقی میماند. به مرور مرکب باقیمانده در این سلولها خشک شده و مشکلاتی مانند سایه، طرح یا اشکال ناخواسته روی چاپ ایجاد میکنند.

سلولهای هرمی نوک تخت

عمق این سلولها کمتر از سلولهای قبلی است و مشکلی چندانی در مقدار انتقال مرکب ندارند. این سلولها، چاپی بهتر از سلولهای نوکتیز به وجود میآورند.

سلولهای هرمی تخت

سلولها در این روش با الماسهای با زاویه کج حکاکی میشوند. این سلولها عمق کم و سطح مقطع بیشتری دارند. به طوری که سلولهای با کف وسیعتر مرکب را بهتر و بیشتر انتقال میدهند.

حکاکی لیزری

حکاکی لیزری

در این روش حکاکی با اشعه لیزر انجام میشود. انواع سلولهایی که با حکاکی لیزری ایجاد میشوند عبارتاند از:

سلولهای نوکتیز

این شکل از حکاکی لیزری سادهترین روش در ساخت سلولهای به شکل هرم نوکتیز است. در این شکل از سلولها، مرکب کاملاً از سلول خارج نمیشود و باعث کثیف و لکهدار شدن آنیلوکس و به دنبال آن اشکال در چاپ میشود.

سلولهای معمولی

این سلولها همانند سلولهای هرمی تخت هستند، با این تفاوت که در این سلولها قسمت قوس یا منحنی بهصورت تخت و گوشهدار است. این سلول، عمق بهتر و بیشتری از سلولهای به شکل نوکتیز انتقال میدهد.

سلولهای به شکل یو (U)

این سلولها به شکل U هستند و انتقال مرکب در آنها بهتر است. سلولهای حکاکی شده با لیزر از سلولهای حکاکی شده به شیوه مکانیکی بهتر و باکیفیتتر هستند. انتقال مرکب از نورد آنیلوکس به سطح چاپی تابع عوامل زیر است:

- گرانروی مرکب؛

- کشش سطحی لفاف؛

- سطح فشار چاپ؛

- بستر چاپی.

همیشه باید توجه داشت که برای چاپ ترام و تمپلات باید آنیلوکس متناسب آنها را در دستگاه نصب کرد. Lpi نورد آنیلوکس برای چاپ ترامها همواره باید بالاتر از تمپلاتها باشد.

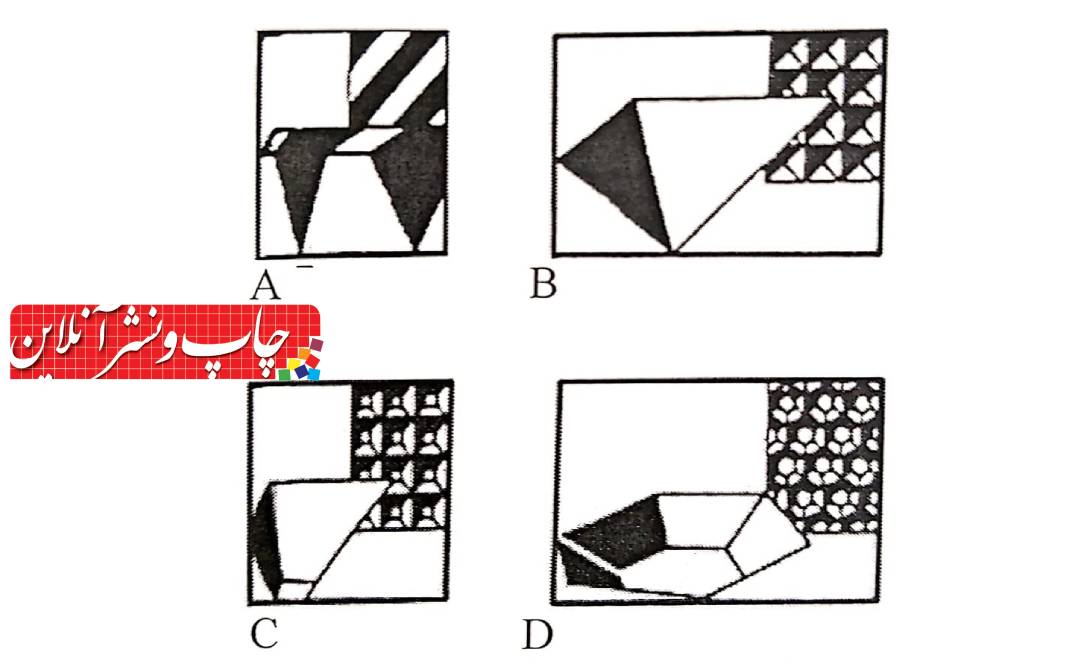

ضعیف شدن آنیلوکس

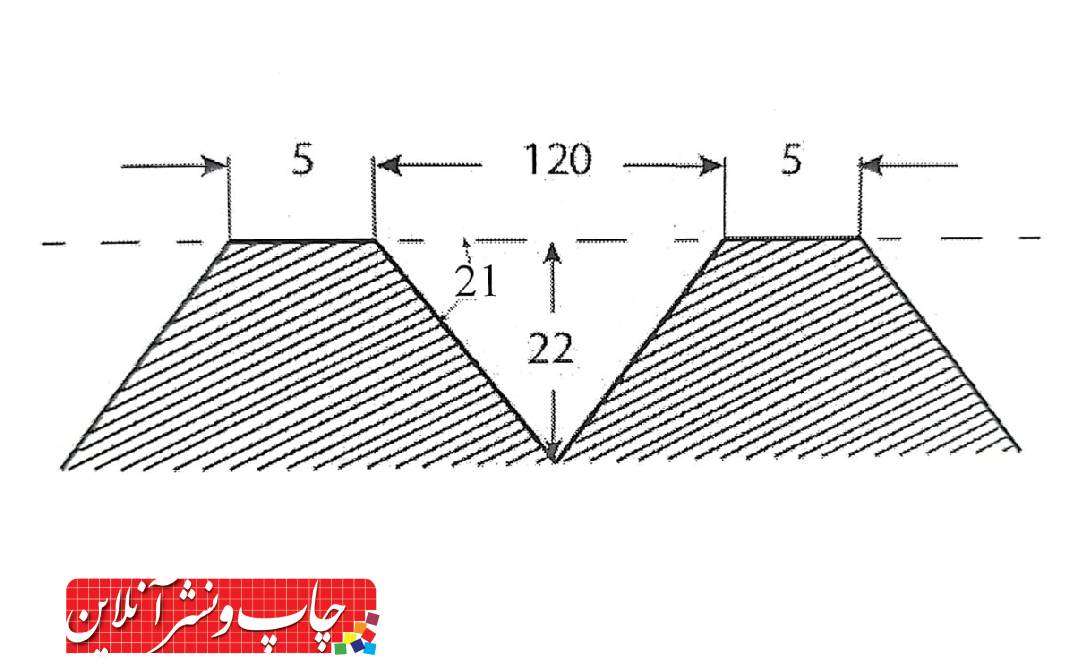

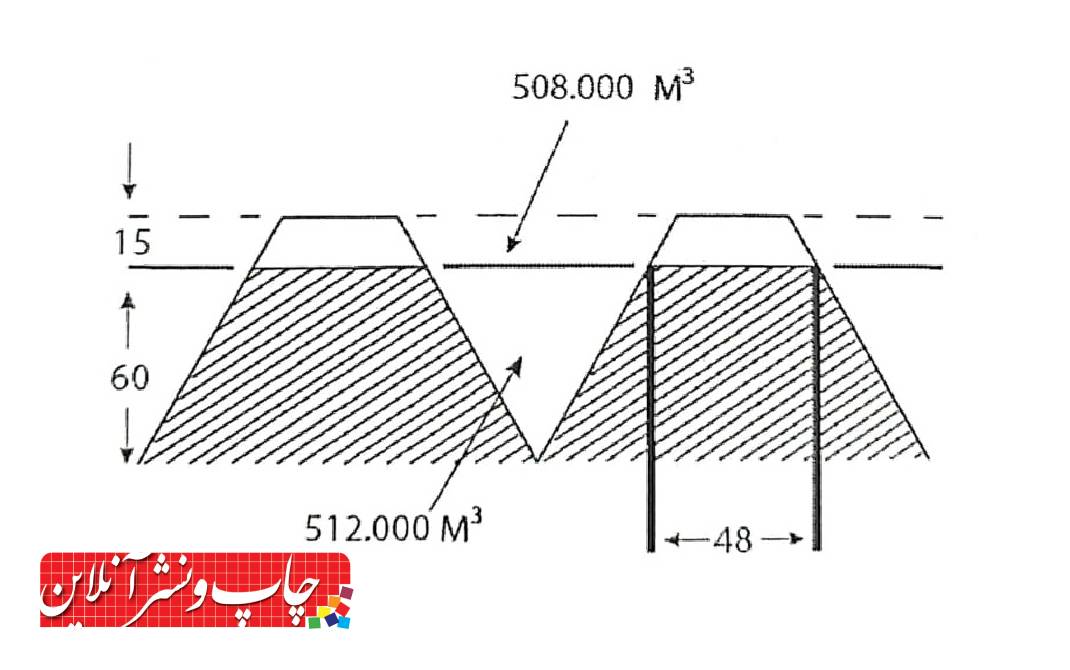

برای شناخت بهتر این موضوع میتوانید عواملی را که به فرسودهشدن نورد آنیلوکس و اثر گذاشتن روی آن منجر میشوند، در شکل ۵ ببینید. پهنای دهانه سلول در سطح نورد ۱۲۰ میکرون، پهنای دیواره مجاور ۵ میکرون و زاویه دیواره سلول نسبت به نورد ۲۱ درجه و با عمق ۲۲ میکرون است. گنجایش این سلول به راحتی قابلمحاسبه است.

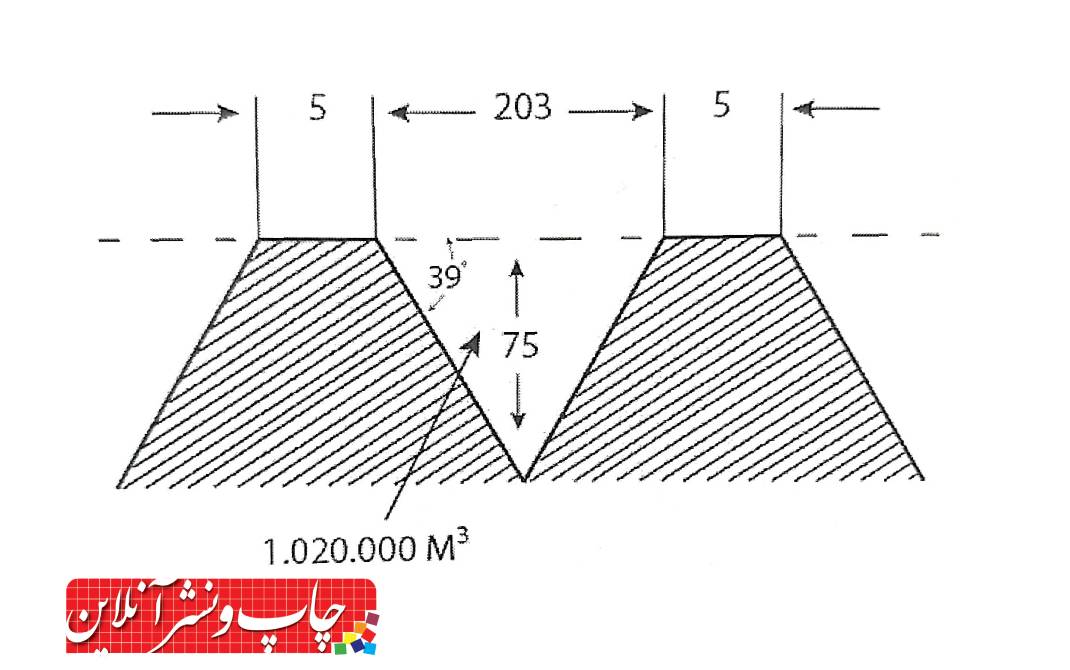

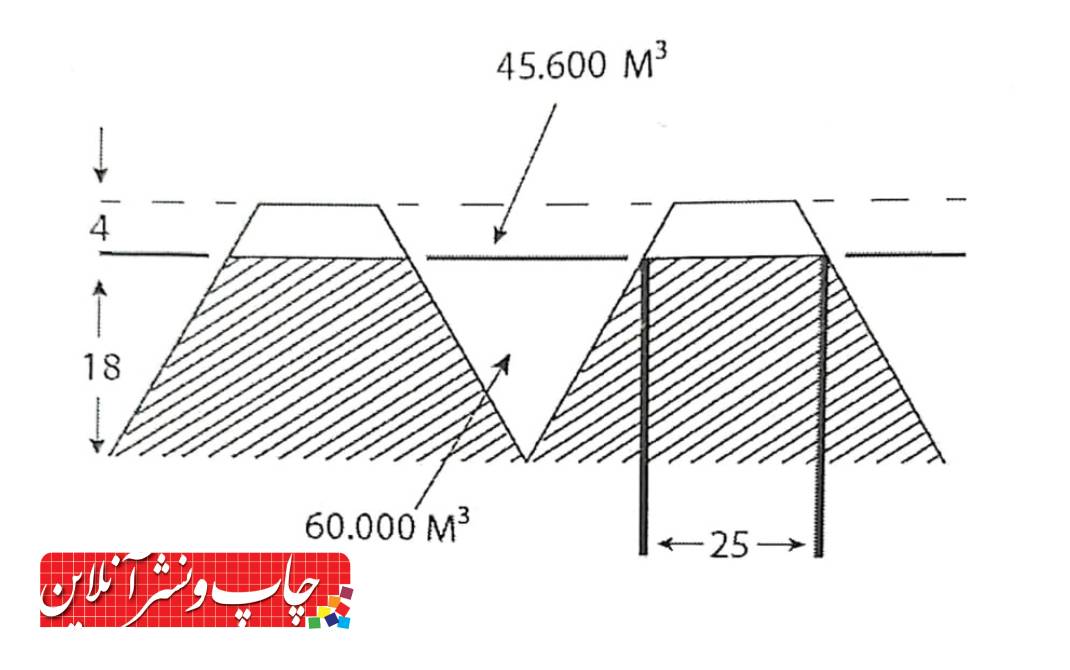

پس از محاسبه، مقدار ۶۰۰/۹۹۹/۲۲۳/۴ میکرون مکعب مرکب را انتقال میدهد. شکل ۷ الف ساختمان سلول مشابه را پس از فرسودهشدن نشان میدهد؛ عمق سلول در حدود ۲۰ درصد کاهشیافته است. گشادی دهانه سلول بسیار کوچکتر و عرض دیواره بزرگتر و حجم (گنجایش) مرکب در این سلول به ۰۰۰/۰۰۰/۴۰۰/۲ میکرون مکعب رسیده است. در این حالت سلول ضعیف شده ۴۳ درصد کمتر از سلول اصلی مرکب را انتقال میدهد.

نکات بالا نشان میدهند که تشخیص نورد ضعیف حامل مرکب تا چه حد مهم است و باید از فرسایش آنیلوکس تا حد ممکن جلوگیری کرد. این مثال بهخوبی نشان میدهد که چرا فرسودگی آنیلوکس میتواند باعث کاهش مؤثر مقدار مرکب منتقل شده به پلیت چاپی شود.

ذرات مرکب خشکشده روی نورد آنیلوکس میتوانند باعث فرسودگی و سایش آن شوند. همچنین مرکبهای خشکشده در کف سلول نیز میتوانند حجم مرکب انتقالی را به پلیت کاهش دهند و این امر باعث اشتباه درباره فرسودگی آنیلوکس میشود. قبل از تعویض مکرر آنیلوکس بسیاری از دلایلی که باعث سایش آن میشوند را از جریان کار خارج کنید.

شکل ۶ – سلول آنیلوکس با فراوانی ۲۰۰ خط

شکل ۶ – سلول آنیلوکس با فراوانی ۲۰۰ خط

شکل ۷- سلول آنیلوکس با فراوانی ۱۲۰ خط

شکل ۷- سلول آنیلوکس با فراوانی ۱۲۰ خط

شکل ۷- الف. سلول آنیلوکس ۲۰۰ خط با ۲۰ درصد ضعیف شدگی

شکل ۷- الف. سلول آنیلوکس ۲۰۰ خط با ۲۰ درصد ضعیف شدگی

شکل ۷- ب. سلول آنیلوکس ۱۲۰ خط با ۲۰ درصد ضعیف شدگی

شکل ۷- ب. سلول آنیلوکس ۱۲۰ خط با ۲۰ درصد ضعیف شدگی

انتخاب درست نورد آنیلوکس

انتخاب درست نورد آنیلوکس به بهتر شدن کار چاپی کمک میکند. آنیلوکسها بر اساس نوع چاپ و سرعت ماشین با انواع مواد ساخته شدهاند و برخی از آنها عبارتاند از:

سرامیک سطح صاف

شاید طولانیترین عمر و قیمت کمتر این نوردها از شاخصههای مهم آنها باشند. این نوردها معمولاً با روش شعله-اسپری آلومینیوم یا اکسید کروم پوشش شده و با چرخ الماس یا تسمه جلا داده میشوند. چون سطح این نوردها صاف است، مرکب قابلانتقال به درستی روی آن اندازهگیری نمیشود. همچنین میتوان با شعله-اسپری روی پایه فولاد نرم، این نوع نورد را ایجاد کرد و نیز با مس یا نیکل، قبل از پوشش با سرامیک، میتوان این نورد را آبکاری کرد.

بافت سرامیک

این نورد مانند سرامیک سطح صاف، پوشش طولانی و قیمت پایین دارد. روش تهیه این نوع نورد با سرامیک صیقلی یکسان است. تنها تفاوت بافت سرامیک و سرامیک صیقلی در این است که در تهیه آن از پودر زبر سرامیک در روش شعله-اسپری به سطح نورد استفاده میشود. این نوع نورد، مرکبی بیشتر از نورد سرامیکی صاف را منتقل میکند چون سطح زبر سرامیکی خود انتقالدهنده مرکب است و به همین دلیل محاسبه حجم سلول دقیقاً امکانپذیر نیست.

نورد سرامیکی حکاکی شده با لیزر

این نورد بادوامترین و گرانترین نوع آنیلوکس است. البته در سالهای اخیر برای کاهش هزینههای تولید آن تلاش شده است. این نوع نوردها در ترامهای بالای ۵۰۰ خط در دسترساند. آنیلوکسهایی که با لیزر ساخته میشوند، اغلب از یک هسته فولادی یا استیل ضد زنگ و یک پوشش سرامیکی تشکیل شدهاند. این پوشش سرامیکی به روش پلاسما اسپری روی سیلندر اجرا میشود. معمولاً این لایه با سنگزنی کاملاً صاف میشود.

این نوع نورد همانند سرامیک سطح صاف است و فقط اکسیدهایی که در آن بهکاررفتهاند بستگی به نسبت حکاکی دارد. پس از پوشش دادن نورد آنیلوکس با سرامیک، برای ایجاد شبکه روی آن سطح سرامیک با پرتو لیزر حکاکی میشود. برای حکاکی نوردهای سرامیکی آنیلوکس از لیزر CO2 استفاده میشود. تکنولوژی ساخت این لیزرها که برای ساخت آنیلوکس سرامیکی به کار میروند، در سالهای اخیر بسیار متحول شده است. حجم دقیق مرکب نیز در این نوع سیلندرها به دلیل شکل نامتقارن سلولها بسیار سخت است ولی بزرگترین ویژگی آن این است که سختترین سطوح را میتوان دقیق حکاکی کرد.

استیل ضدزنگ یا مس/نیکل

در این حالت، مواد با تزریق شعلهای در دماهای بالا روی نورد استیل منتقل میشوند. سپس این نوردها صیقلی شده و با روشهای مکانیکی، حکاکی میشوند. برای افزایش طول عمر این نوردها، سطح آنها را با کروم پوشش میدهند.

آنیلوکسهای حکاکی شده کرومی یا سرامیکی

این نوردها با شیوه حکاکی خاص خود بیشتر استفاده میشوند و برای چاپهایی باکیفیت قابلقبول مناسباند. نوردها با استیل (فولاد) یکپارچه ساخته و با ابزار فولادی دقیق حکاکی میشوند. این فرایند تولید از قرن نوزدهم بهصورت دستی انجام میشد و به مهارت بالای صنعتگر نیاز داشت. اگر این نورد فرسوده شود و یا خسارت ببیند، میتوان دوباره آن را پوشش داد و حکاکی کرد. پس از حکاکی، نوردها با کروم پوشش داده میشوند. کروم باعث افزایش عمر نورد آنیلوکس میشود.

آنیلوکسهای کرومی تهیهشده به شیوه مکانیکی یک هسته فولادی یا استیل دارند که با لایهای از مس پوشیده میشود. آنیلوکس در حقیقت از آج زدن یا کنگرهدار کردن سطح این فلز مسی با ابزار آج زنی به دست میآید. سپس این فلز نرم را برای مقاوم شدن با یک فلز سخت مثل کروم آبکاری میکنند. حفرههایی که با این روش روی سیلندرها ایجاد میشوند هرمی هستند و کف آنها یا کاملاً تیز و گود یا صاف است.

نقطهضعف این آنیلوکسها مقاومت کم آنهاست و علیرغم اینکه با لایه کروم تقویت میشوند، عمری بسیار کوتاه دارند و پس از مدتی غیرقابل استفاده میشوند. شکل حفرهها در آنیلوکسهای کرومی بهصورتی است که قاعده هرم بهطرف بالاست و درنتیجه قسمت بالایی حفره حجمی زیاد از مرکب را نگه میدارد. اگر حفرهها در اثر سایش حتی بهاندازه چند میکرون از بین بروند، حجم مرکب تغییر زیادی میکند و کیفیت چاپ بهتبع آن تنزل خواهد کرد.

آنیلوکسهای حکاکی شده عیب دیگری نیز دارند؛ محدودیت در ایجاد تعداد خط. تعداد خط در یک اینچ یا Lpi در بهترین آنیلوکسهای حکاکی شده به روش الکترومکانیکی، حداکثر معادل ۵۰۰ خط در اینچ است.

در نوع سرامیکی از پودر سرامیکی بسیار ظریف به روش شعله–اسپری برای پوشش بعد از حکاکی استفاده میشود. این روش طول عمر آنیلوکس را افزایش میدهد البته هزینهی تولید آن نسبت به نوع کرومی بیشتر ولی در مقایسه با نوع سرامیکی حکاکی شده با لیزر، کمتر است.

استفاده و مراقبت از نوردهای آنیلوکس حکاکی شده

عمر ایدهآل یک نورد آنیلوکس چه قدر است؟

بدون در نظر گرفتن حوادث، فشار بالا، مراقبت نادرست یا غفلت در نگهداری، عمر قابلانتظار نورد آنیلوکس را میتوان محاسبه کرد. با سرویس و نگهداری حسابشده میتوان عمر آنیلوکسها را افزایش داد. توجه به حملونقل نیز مهم است.

برای افزایش عمر نورد آنیلوکس اصول زیر باید رعایت شوند:

- در حالت گردش آنیلوکس در ماشین، آنها نباید خشک کار کنند: خشک کار کردن آنیلوکس باعث ضعیف شدن آن میشود. تجربه نشان داده که اگر نورد آنیلوکسی خشک کار کند، در کمتر از ۱۵ دقیقه ضعیف میشود. کف درون مرکب نیز میتواند همانند حالت خشک کار کردن باعث ضعیف شدن آنیلوکس شود.

- شستن و پاک کردن آنیلوکسها پس از هر بار تعویض کار: مرکب خشکشده روی آنیلوکس باقی میماند، سطح رویی مرکب خشک میشود ولی لایههای زیرین آن مرطوب باقی میمانند و این مرکبهای مرطوب در کروم محافظ نفوذ میکنند و باعث خورده شدن فولاد میشوند. در این حالت کروم پوسته و لب پر و سپس از روی آنیلوکس کنده میشود.

- این کروم جداشده از آنیلوکس به نورد لاستیکی نیز خسارت میزند. تکههای کروم داخل لاستیک نفوذ و لاستیک را شکافدار میکنند. حتی ذرات کروم میتوانند در سطح نورد آنیلوکس فرو روند. در این حالت باید نورد آنیلوکس را بهسرعت تعویض کرد وگرنه تکههای کروم فرورفته در لاستیک به نوردهای آنیلوکس بعدی صدمه میزنند.

- استفاده از حلالهای مناسب برای تمیز کردن آنیلوکس: هیچگاه نباید از حلالهایی استفاده کرد که ممکن است برای کرم مضر باشند و به آن آسیب بزنند.

- جابهجایی نوردهای آنیلوکس پس از خروج از ماشین باید به نحو احسن انجام شود: نوردها را باید پس از خروج از ماشین در جعبههای خود جاسازی کرد.

- فشار بین آنیلوکس و دکتر بلید باید طوری باشد که به نورد آنیلوکس صدمه وارد نشود: اندازهگیری درصد ضعیفشدگی در سلولهای نورد آنیلوکس با میکروسکوپهای قوی انجام میشود. این کار توسط تولیدکنندگان نوردهای آنیلوکس انجام میشود چون یک کار حرفهای و سخت است.

شست و شوی آنیلوکسها

شست و شوی آنیلوکسها

شویندهها یکی از عوامل اساسی و حیاتی در چاپ فلکسوگرافی هستند. امروزه از روشهای متفاوت برای شست و شوی نورد آنیلوکس استفاده میشود که معمولترین آنها عبارتاند از:

سیستم تصفیه و شوینده بخار جوششیرین

این سیستم برای رساندن جوششیرین به نورد آنیلوکس از فشار هوا استفاده و سپس مواد باقیمانده را با مکش جمعآوری میکند. در این حالت کریستالهای بزرگ بیکربنات بهمحض برخورد با یکدیگر میشکنند و به کریستالهای کوچک تبدیل میشوند. سرعت فشار دمش مناسب برای سیلندرهای کرمی و سرامیکی با حکاکی مکانیکی ۲۰ تا ۲۵ پوند در هر اینچ مربع و برای سیلندرهای سرامیکی با حکاکی لیزری ۳۰ تا ۳۵ پوند در هر اینچ مربع است.

جوششیرین به داخل سلولهای نورد آنیلوکس فرستاده میشود تا مرکبهای خشکشده و باقیمانده در داخل سلولها را از بین ببرد. این روش برای ماشینهای چاپ رول عریض در هنگام چاپ و بعد از چاپ و همچنین آنیلوکسهای عرض باریک در حالت بعد از چاپ مناسب است. سیستمهای تصفیه بعد از چاپ به یک محفظه محصور دمشی محتاج هستند در حالی که سیستمهای در حین چاپ متحرکاند و میتوانند از یک ماشین چاپ به ماشین چاپ دیگر منتقل شوند.

سیستم Plastic (poly) based

در این سیستم از فشار هوا همراه با دانههای پلاستیکی استفاده میشود که به سطح آنیلوکس برخورد میکنند. فشارها حدود ۳۵ تا ۷۵ پوند در هر اینچ مربع هستند و خارج از ماشین چاپ و در محفظه بسته استعمال میشوند. نازلها در طول نورد آنیلوکس در حال چرخش حرکت میکنند و ذرات پلاستیک، با نفوذ در داخل سلولهای آنیلوکس، مرکبهای خشکشده باقیمانده را از بین میبرند.

سیستم تصفیه فراصوتی

در این روش آنیلوکس در محلول آب و الکل میچرخد و سیستم فراصوت با شناسایی مقدار آلایندگی درون سلولها انرژی متفاوتی را برای پاکسازی آن ساطع میکند. البته فشار بیشازحد در این فرآیند میتواند به سلولها آسیب برساند. برای از بین بردن این معضل، ژنراتورهای فراصوت به یک زمانسنج برای محدود کردن زمان تابش و کاهش خسارت به سلولهای آنیلوکس مجهز شدهاند.

شویندههای شیمیایی

شویندههای شیمیایی در فلکسوگرافی کاربرد فراوانی دارند. اکثر این شویندهها ترکیبی از سود سوزآور هستند. برای انتخاب هر نوع شوینده شیمیایی نکاتی را باید رعایت کرد:

- رعایت استاندارد انجمن سلامت و ایمنی شغلی و آژانس حفاظت از محیطزیست؛

- مطالعه دفترچه راهنما و تاریخ انقضای محصول که حاوی اطلاعاتی ارزشمند درباره ترکیب و درست کردن این مواد شیمیایی است؛

- قبل از استفاده از هر شوینده باید با سازنده آن مشورت کرد چون بعضی از شویندهها ممکن است عمل عکس و منفی روی مرکب داشته باشند و مانع از عملکرد صحیح آن شوند.

- مواد شیمیایی اسیدی و یا قلیایی میتوانند از لایه سرامیکی نفوذ کرده و به پایه فلزی نورد برسند. این مواد با نفوذ به سطح زیرین، علاوه بر آسیب زدن به لایه سرامیکی، سبب تاول زدن (لایهلایه شدن) آن میشوند.

- PH محلول شیمیایی بهگونهای باشد که به آنیلوکس آسیب نرساند. PH شویندههای شیمیایی باید بیشتر از PH مرکب باشد تا نتیجهبخش شود.

برسهای شوینده

برسهای ضدزنگ فلزی به همراه شویندههای شیمیایی برای آنیلوکسهای سرامیکی کاربرد دارند و برسهای برنجی برای سیلندرهای کرومی استفاده میشوند. برسها مواد شوینده را به داخل سلولها هدایت میکنند. این نوع برسها به راحتی میتواند به انتهای سلول حکاکی شده نفوذ کنند.

شیوههای پیشگیری ثانویه از ضعیف شدن آنیلوکس

- تمیز کردن ماشین و نورد آنیلوکس از مرکبهای خشکشده؛

- استفاده از آهنربای قوی برای جمعآوری تراشههای فلزی موجود در مرکب؛ (بهترین مکان برای نصب این سیستم اسپری مرکبپاش ۱۳۲ در قسمت تغذیه است. اگر پمپ مرکب وجود ندارد، میتوان آن را در قسمت مرکبدان سوار کرد. آهنربا همیشه باید تمیز نگه داشته شود تا کشش لازم را برای جذب تراشههای موجود در مرکب را داشته باشد)

- عدم استفاده از برس فلزی برای شستوشو؛

- بررسی عدم زنگزدگی نگهدارندههای تیغه دکتر بلید؛

- اصلاح سایش انتهایی نورد آنیلوکس؛

- جلوگیری از معلق بودن تیغه تا حد ممکن؛

- غربال کردن مرکب برگشتی؛

- بررسی سلامت کامل تجهیزات؛

بیشتر بخوانید: افست، دیجیتال، فلکسوگرافی

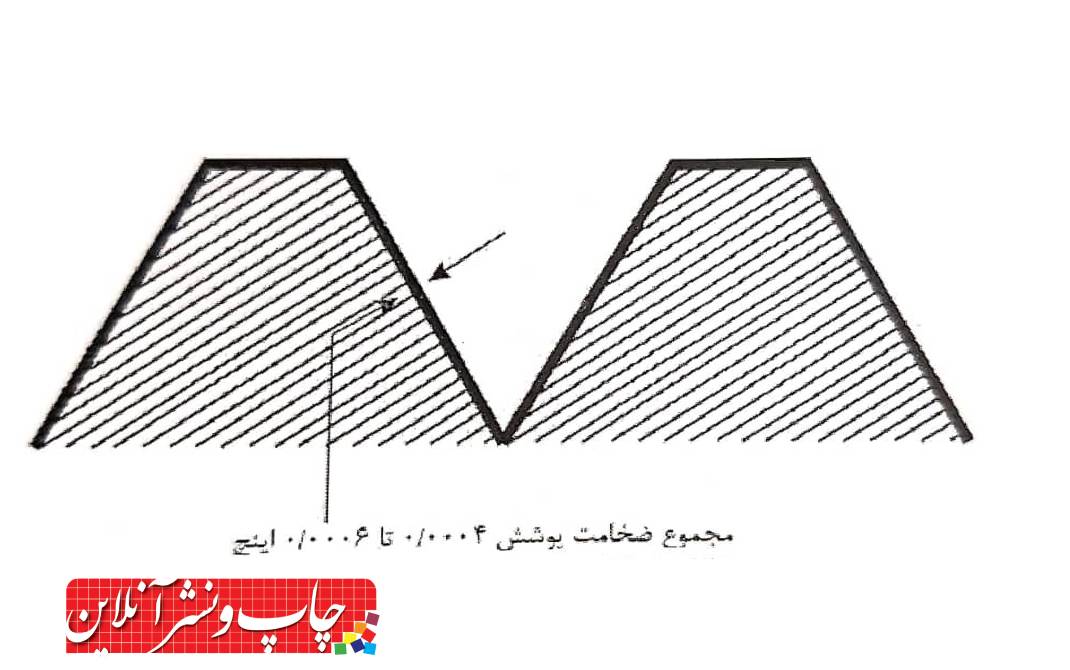

آبکاری کروم

به دلیل اینکه فلز پایهای که حکاکی میشود در مقابل فرسودگی مقاوم نیست از پوشش کرم برای افزایش طول عمر آن استفاده میشود (استحکام این پوشش از سرامیک کمتر است). عموماً ضخامت کروم ۰۱۲۷/۰ میلیمتر برای نوردهای فلکسوگرافی است. شکل ۸ نوعی پوشش کروم مطلوب را روی مس نشان میدهد. چون پوششش کروم، متخلخل است، یک پوشش نازک سیانید مس در حدود ۰۰۰۱/۰ اینچ روی آن اضافه میشود. چگالی سیانید مس بالا است و از رسیدن مواد خورنده به فولاد (استیل) جلوگیری میکند و در حجم سلول تغییری ایجاد نمیکند.

شکل ۸- پوشش کروم مطلوب روی مس

شکل ۸- پوشش کروم مطلوب روی مس

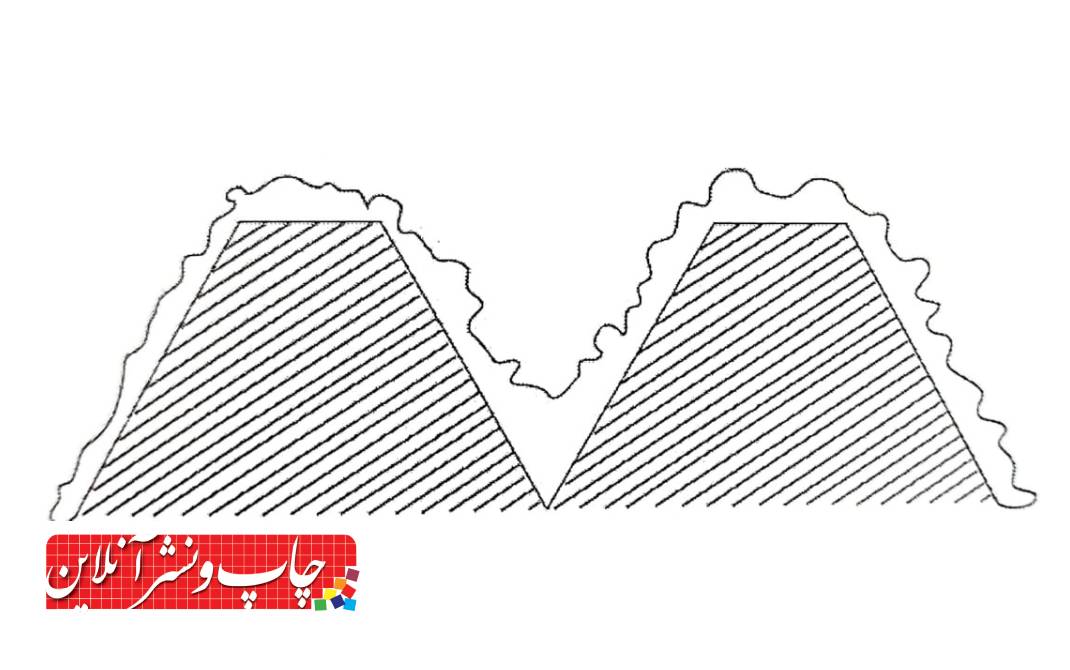

در شکل ۹ پوشش کروم نامطلوب نشان داده شده است. در این حالت با افزایش زبری سلول حجم (گنجایش) آن را کم کرده است

شکل ۹- پوشش نامطلوب کروم.

شکل ۹- پوشش نامطلوب کروم.

نورد آنیلوکس یک نورد فولادی بزرگ ولی اسبابی ظریف است و زمانی که بهخوبی نگهداری شود، بهترین دوست چاپگر فلکسوی شما است.