در فلکسوگرافی از ماشین آلات و تجهیزات مختلفی برای چاپ استفاده می شود. به طور کلی ماشین چاپ فلکسوگرافی دارای چهار بخش اصلی است؛ رول بازکن یا تغذیه، بخش چاپ، خشک کن و در نهایت رول جمع کن (قسمت خروجی) که تمام این تجهیزات انواع مختلفی دارند. علاوه بر این بخش ها، تجهیزاتی دیگر مانند هدایت کننده های رول، دوربین های وب، پخش پودر پاش و شفت های بادی نیز در ماشین چاپ به کار می روند که در عملکرد چاپ فلکسوگرافی دارای اهمیت هستند. ما در این جستار به معرفی و بیان کارکرد هر بخش خواهیم پرداخت.

کشش در چاپ فلکسوگرافی

کنترل کشش رول در ماشین های رول (چاپ فلکسوگرافی) بسیار مهم است. کنترل استاندارد کشش کارایی و بهره وری تولید و کیفیت تولیدات را تضمین می کند. کشش ناکافی و غیراستاندارد میتواند باعث ناکارآمدی ماشین چاپ شود و عملکرد اپراتور را با مشکل مواجه کند. کنترل های مدرن کشش سیستم های قدیمی را بهبود بخشیدند و در صورت نصب روی ماشین کارایی آنها را بالا میبرند و گاهی عملکردی بهتر از ماشینهای قدیمی دارند. در صورت عدم برقراری کشش یکنواخت در حین چاپ مشکلات زیادی به وجود میآیند که برخی عبارتاند از:

– انطباق ضعیف ماشین چاپ در سرعتبالا؛

– دفرمه شدن (تغییر شکل) رولها؛

– موجدار شدن لبههای کاغذ در حین کار؛

– اندازه متغیر چاپ؛

– چینوچروک خوردن لمینه در هنگام لمینیت کردن رولها؛

– تغییر ضخامت پوشش (ورنی)؛

– چینوچروک شدن بستر چاپی در قسمتهای میانی؛

– کاهش سرعت ماشین برای اصلاح اشکالات چاپی؛

– ضایعات بیش از اندازه چاپ؛

– ناتوانی در هدایت رولهای عریض با ضخامت بالا در ماشین چاپ؛

– نیاز به نیروی انسانی زیاد برای راهاندازی ماشین؛

– بهرهوری ضعیف و ضایعات بالا.

بسیاری از این مشکلات قابل قبول تلقی می شوند و کسی سیستم کنترل کشش را مقصر نمی داند. هر یک از این مشکلات و شناخت آن ها می تواند بر بهبود کارایی مؤثر باشد، ولی بهره وری زمانی حاصل می شود که می توان از روش های کنترل کشش به نحو احسن استفاده کرد. چاپ فلکسوگرافی

سیستم های کنترل کشش رول

سیستم های کنترل کشش رول

ترمزها، کلاچها و موتورها می توانند در ماشین چاپ، کشش تولید کنند. دو روش دستی (به دست اپراتور ماشین) و سیستم کنترل اتوماتیک برای کنترل کشش در ماشین چاپ وجود دارد.

روش دستی (به دست اپراتور)

سیستم کنترل دستی به اپراتورهایی احتیاج دارد که در دادن کشش مناسب برای انواع سطوح چاپی تبحر خاص و تجربه کافی داشته باشند. این سیستمها Open Loop نامیده می شوند، چون نیروی چرخشی موتور یا سرعت تولید در انجام آن دخیل نیست و اپراتور است که تمام اعمال را کنترل میکند. مهارت تجربی در رسیدن به یک نتیجه رضایتبخش در تنظیم کشش کمک میکند.

وظیفه اپراتور ماشین بهعنوان کنترلکننده کشش تعیین مقدار کیفیت کشش است و باید در این کار مهارت کافی داشته باشد. اپراتور باید بداند که در چه حالت و چه سرعتی و یا چه ضخامت هایی باید کشش را تغییر دهد. در نتیجه با سیستم کنترل دستی کشش می توان پروفایل (منحنی) کشش را تهیه کرد که در رولها، زمانها و برای اپراتورهای مختلف متفاوت است. کنترل دستی در ماشین هایی با سرعت پایین که قطر رول تغذیه و قطر اول جمع شده کوچک است استفاده میشود. در این نوع ماشینآلات تولید با کیفیت و ضایعات مهم نیست.

شکل ۱- اندازه کشش برای انواع مواد

شکل ۱- اندازه کشش برای انواع مواد

سیستم کنترل اتوماتیک

سیستم های کنترل اتوماتیک به اپراتور کمک میکنند تا به یک تنظیم ثابت برسد. در این سیستم ها تنظیم دقیق کشش به مهارت و تجربه اپراتورها نیاز ندارد. بزرگترین مزیت استفاده از این سیستم ها بهبود کنترل کشش است. چندین نوع سیستم کنترل اتوماتیک با مزایا و معایب خاص خود وجود دارند. سیستم های کنترل اتوماتیک کشش نمی توانند تمام مشکلات را برطرف کنند.

این مشکلات در زمان هایی که در سیستم های مکانیکی ناکارایی به وجود آید یا کیفیت مواد پایین باشد به شکل محسوس قابل درکاند. اثرات تابیدگی بد، خمیدگی شفتها و فرسودگی چرخدندهها با نصب یک سیستم کنترل اتوماتیک کشش رفع نمی شوند. برای داشتن یک سیستم اتوماتیک، ماشین، باید برای این سیستم طراحی شده باشد. این سیستم برای رولهایی که کش میآیند و یا رولهای لیز و لغزنده بهترین نوع است.

سیستم نورد رقاصک

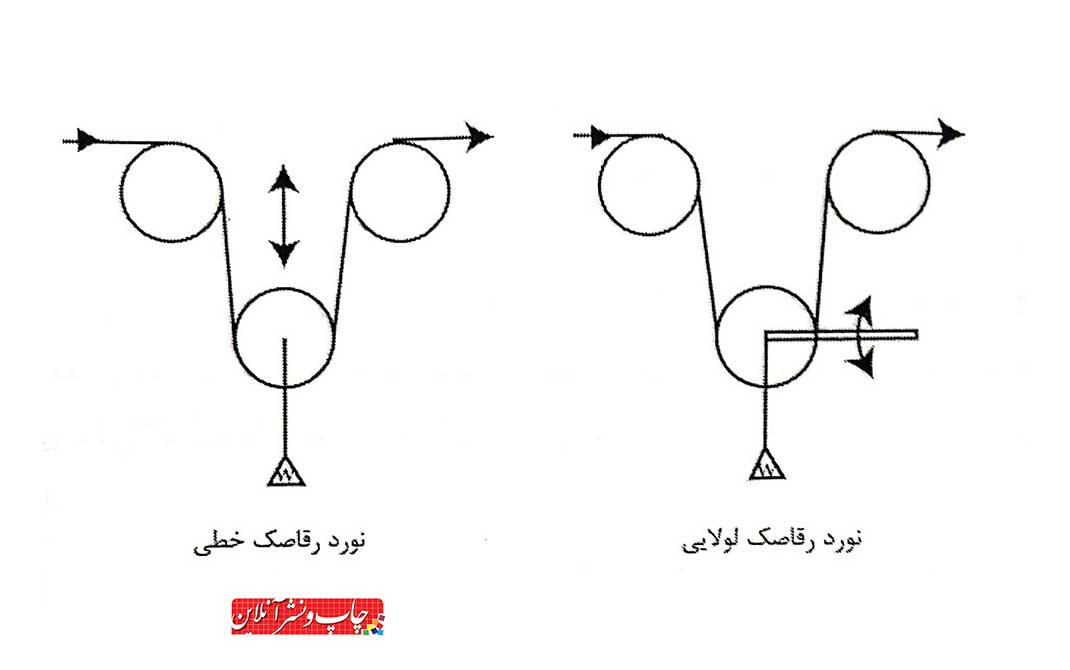

نورد رقاصک یک نوع نورد است که آزادانه، راست و مستقیم یا قوسی حرکت میکند و روی کشش رول تأثیر می گذارد. این کار با کمک نیروی وزن خود نورد یا سیلندرهای پنوماتیک، در جهت خلاف نیروی کشش، به سطح چاپ وارد می شود (شکل ۲).

شکل ۲- انواع نورد رقاصک

شکل ۲- انواع نورد رقاصک

یک حسگر، به نورد رقاصک برای مشخص کردن موقعیت آن متصل است و مقدار کشش را میتوان با اضافه یا کم کردن موقعیت رول نسبت به مبنا آن توسط حسگر نیرو و یک پتانسیومتر مشخص شده است تنظیم کرد.

نوردهای دنسر (رقاصک) موقعیت را کنترل میکنند نه کنترل کشش را. نوردهای رقاصک در طول عملیات چاپ و در هنگام روشن بودن ماشین عمل میکنند، بنابراین آنها همیشه طول رول را در محدوده کشش خود تغییر میدهند.

این عمل ممکن است باعث بعضی مشکلات یا کنترل ناقص کشش شود. این نوردها ازنظر مکانیکی پیچیدهاند و باید سبک باشند تا بتوانند عکسالعملی سریع داشته باشند. همچنین باید مکانیزمی با سایش و اصطکاک پایین داشته باشند و راحت حرکت کنند تا به تغییرات کوچک در کشش واکنش نشان بدهند.

معمولاً نورد رقاصک در سرعتهای بالای ۵۰۰ دور در دقیقه سخت کنترل میشود. چون در سرعتهای بالا حساسیت کمی دارند. محدودههای کششی پایین و بالا برای نوردهای رقاصک یکی از مشکلات بزرگ است. این مشکل به دلیل اصطکاک، اینرسی و حساسیت پایین نورد به وجود میآید.

نوردهای رقاصک در طول مسیر جابجایی خود حرکت نوسانی دارند. این حرکات نوسانی باعث تولید کشش در رول میشود و طول رول از رول باز کن تا بخش کشنده ورودی تغییر میکند.

سیستم های مبدل کشش

سیستم های مبدل کشش برای اندازهگیری واقعی کشش رول طراحی شدهاند. این مبدلها یک سیستم حساس الکتریکی نصب شده در دو طرف انتهایی (طرفین) نورد رقاصک معمولی و یا یک نورد بدون حرکت هستند.

بیشترین مبدلها از معیارهای فشار یا القاگر متغیر برای تعیین ولتاژ متناسب به تغییرات کشش و دقت در حدود یک درصد استفاده میکنند. بعضی وقتها از یک مدل تکی استفاده میشود اما دقت در این حالت بسیار پایین است، چون پیام خروجی به پهنای (عرض) رول وابسته است که در طول آن میتواند تغییر کند. مبدلها با نیروی الکتریسیته کار میکنند و در حین کار خروجی دو مبدل میانگین ۱۰ و به بخش مفسر دستگاه ارسال میشود. بخش مفسر باید مجهز به مقیاسی برای نشان دادن مقدار کشش باشد. این مقیاس میتواند یک صفحه دیجیتال و یا غیره باشد (شکل ۳).

شکل ۳- سیستم مبدل کشش

شکل ۳- سیستم مبدل کشش

گاهی یک مقیاس و اندازه کالیبره شده قراردادی از ۵ تا ۱۰۰ درصد برای مقدار کشش اختصاص یافته است؛ اما این روش ناآزموده و خام است چون باید حداکثر کشش را به خاطر سپرد و سپس در مقیاس خوانده شده برای یک کشش واقعی ضرب کرد (تصمیمگیری برای کشش). این روش برای تولیدکننده یک مزیت است چون تنها باید یک نوع مقیاس را ارائه دهد. برای کالیبراسیون به تجهیزاتی همچون یک پیچگوشتی کوچک، یک طناب و یک وزنه معادل ۲۰ درصد حداکثر محدوده اندازهگیری نیاز است.

برای کالیبراسیون دستگاه پاور را روشن و صفر را از روی مدار کارت تنظیم کنید، بهصورتی که نشاندهنده صفر را بخواند. طناب را روی نورد مبدل در مسیر درست حرکت رول هدایت کنید و یک سر انتهایی آن را در ماشین گره بزنید. وزنه را به انتهای دیگر الصاق کنید و اجازه دهید آزادانه آویزان باشد. تنظیم کالیبره روی مدار کارت را بهگونه ای تنظیم کنید تا اندازه نیروی وزنه روی نمایشگر، نمایش داده شود.

مبدلها در اندازه های مختلف، میزان بار و شیوه های نصب متفاوت ساخته می شوند. تصمیم گیری درباره نصب مبدل ها به دو پارامتر مهم روش نصب روی ماشین و میزان بار روی آن ها بستگی دارد.

شکل ۴- روش کالیبراسیون

شکل ۴- روش کالیبراسیون

میزان فشار مناسب روی مبدل ها به عواملی چون وزن نوردی که مبدل به هم متصل شده، کشش رول و زاویه رول و نورد مبدل بستگی دارد. این عوامل در فرمولها و عملیات ریاضی برای رسیدن به میزان فشار مناسب لحاظ شدهاند. برعکس رقاصکها، مبدلها محلی اضافی در ماشین اشغال نمی کنند و احتیاج به نوردهای مخصوص برای قرار دادن ندارند.

فشارسنج عقربه ای سادهترین نوع سیستم مبدل و شامل یک جفت مبدل، یک صفحه نمایش دهنده مقدار نیروی کشش بهصورت دیجیتال یا آنالوگ، یک کارت مدار برای تحریک مبدل ها و تقویت خروجی شان و یک جفت کابل برای اتصال است.

معمولاً کارت مدار، ولتاژ و جریان خروجی متناسب با کشش دارد که میتواند به محرک های تغییر سرعت ثبت کننده ها یا کامپیوترها ارسال شود. این مدارها خودشان مستقیماً کشش را کنترل نمیکنند.

سیستم های کنترل کشش حلقه بسته Closed Loop بسیار دقیق هستند و پیوسته کشش واقعی رول را با مقدار تنظیم شده توسط اپراتور اندازه گیری و اصلاح می کنند. مدار بهصورت اتوماتیک اختلاف کشش واقعی و کشش مطلوب را رفع می کند. یک نوع سیستم کشش حلقه بسته چاپ فلکسوگرافی در شکل ۵ نمایش داده شده است.

شکل ۵- سیستم کشش حلقه بسته

شکل ۵- سیستم کشش حلقه بسته

با سیستم های حلقه بسته، اندازه گیری دقیق انجام می شود. مزیت این سیستم حذف تمام حدس و گمانهای اپراتور و مزیت دیگر آن صحت و درستی آن است. کشش حلقه بسته بستری فراهم می کند که کنترل کننده بهطور خودکار و سریع عوامل مؤثر بر کشش را (تغییرات سرعت، قطر، مشخصه (ویژگی) رول و غیره) را جبران کند؛ در نتیجه یک نوع سیستم درست و دقیق خواهیم داشت.

مزیت دیگر سهولت استفاده از آن است. مجموعه این سیستم ساده است و با چرخاندن یک ولوم و تنظیم روی عدد مناسب انجام می شود. نمایشگر در صورت رسیدن به عدد مورد نظر ثابت می شود. مزیت دیگر از ثبات آن است. دقت بالا، جبران خودکار و سهولت تنظیم کشش رول به اپراتور اجازه می دهد کشش رول را همیشه یکسان برای تمامی رول ها و هر کار و در هر زمان تعیین تنظیم کند. علاوه بر آن سیستم های مبدل در محدوده وسیعی از کشش ها عمل می کنند.

بیشتر بخوانید: نگاهی به ماشین های چاپ فلکسوگرافی «بخش اول»

دو نوع سیستم مبدل تمام کنترل و قطع کشش وجود دارد. سیستم های تمام کنترل دارای خروجی های گشتاور هستند که بهطور کامل توسط سیگنال مبدل مشخص شدهاند. اگر کشش نسبت به عدد تنظیم شده بسیار پایین باشد، کنترل کننده، خروجی موتور را به بالاترین حد ممکن میرساند و اگر کشش بسیار بالا باشد، خروجی موتور به نقطه صفر نزدیک خواهد شد. این نوع سیستم در کنترل رول بازکن ها و رول جمع کنها استفاده شده است و در کششهای قسمت های میانی ماشین کاربرد ندارد.

شکل ۶- سیستم تمام کنترل مبدل چاپ فلکسوگرافی

شکل ۶- سیستم تمام کنترل مبدل چاپ فلکسوگرافی

سیستم قطع کشش در کششهای میانی دستگاه به کار میرود و از سیگنال مبدل برای تغییر گشتاور موتور توسط کلاچ و ترمز استفاده میکند. سیگنال مبدل به سیستم اجازه میدهد که کنترل کشش را در تغییرات سرعت ماشین، دقت تحریک و ضخامت رول به شکل اتوماتیک جبران کند (شکل ۷).

شکل ۷- سیستمهای مبدل قطع کشش چاپ فلکسوگرافی

شکل ۷- سیستمهای مبدل قطع کشش چاپ فلکسوگرافی

یکی دیگر از انواع سیستمهای قطع کشش در رول جمع کن استفاده شده است (شکل ۸). سیگنال مبدل، گشتاور چرخش شفت رول بازکن را کنترل میکند. سرعت چرخش شفت رول بازکن و کشش آن به قطر و سرعت رول در ماشین چاپ بستگی دارد. قطر رول نصب شده در ماشین چاپ فلکسوگرافی با نوردهای مخصوص و یا توسط چشمهای الکترونیکی اندازهگیری میشود. کنترل کشش در عملیات چاپ رول بسیار مهم است و کیفیت بهتر و سود با بهبود کنترل کشش امکانپذیر است.

شکل ۸- سیستم قطع کشش روی رول جمع کن

شکل ۸- سیستم قطع کشش روی رول جمع کن