در فلکسوگرافی از پلیت های با قابلیت ارتجاعی استفاده میشود. امروزه پلیت های چاپ فلکسوگرافی تغییراتی گسترده کردهاند. ابتدا در فلکسوگرافی از تولیدهای لاستیکی قالبی استفاده میشد. اتصال این پلیتها به سیلندرهای پلیت بسیار زمانبر و نیاز به نیروی ماهر داشت؛ اما زمانی که نیروی ماهر در چاپخانه وجود نداشت؛ این اتصال با مشکل مواجه میشد.

این پلیتها قابلیت چاپ هافتون را نداشتند و فقط با آنها خطوط را چاپ میکردند ولی بعدها با ظهور پلیتهای فتوپلیمر انقلابی گسترده در این چاپ رخ داد. پلیتهای فتوپلیمر توانایی چاپ هافتون را دارند و تعداد خطوط در چاپ نیز بیشتر است. همچنین پلیتها در چاپ، انطباق (رجیستری) بهتری از پلیتهای لاستیکی دارند.

انواع پلیت های چاپ فلکسوگرافی

پلیت های چاپ فلکسوگرافی از دو جنس لاستیک و پلیمر تهیه میشوند. پلیتها باید طوری انتخاب شوند که بر اثر تقابل با مرکب و مواد شوینده باد نکنند و خورد و شکننده نشوند و ضخامت آنها بر اساس سطوح چاپی و تصاویر تأمین و انتخاب شود.

پلیت های لاستیکی

پلیتهای لاستیکی قالبی انعطافپذیرند. اینگونه پلیت ها از لاستیک و یا ترکیب لاستیک/ پلاستیک تولید میشوند. این مواد با هر نوع مرکب مقاوم و برای همه سطوح چاپی قابل استفادهاند. لاستیکها پلیمرهایی مهماند که میتوان آنها را در گروههایی خاص از پلاستیکها در نظر گرفت. لاستیکها به دو دسته طبیعی و مصنوعی طبقهبندی میشوند. لاستیکهای طبیعی از کائوچوی طبیعی که شیره سفیدرنگ درخت کائوچو است به دست میآیند. لاستیکهای مصنوعی کاربردی فراوان در زندگی بشر پیدا کردهاند و از ترکیب چندین پلیمر کائوچویی ساخته میشوند.

روشهای ساخت پلیت های لاستیکی

– برش دستی

تصویر روی سطح لاستیک کپی میشود و قسمتهای بدون تصویر دیده میشوند تا ناحیه تصویر برجسته شود. امروزه این روش تقریباً منسوخ شده است چون با این روش کلیشههای لاستیکی کیفیت پایینی دارند.

– روش قالبگیری

الف) در این روش ابتدا کلیشه فلزی که گود است، از اورژینال تهیه میشود و سپس ماده ژلاتینی لاستیک درون قالبی گود ریخته و تحت حرارت و فشار قالبگیری میشود. بدیهی است ژلاتین پس از سرد شدن شکل قالب را میگیرد و مناطق برجسته آن مرکب را به سطح چاپی منتقل خواهند کرد.

ب) در این روش ژلاتین جای خود را به یک پلیت خام و آماده داده است. ابتدا کلیشه یا قالب را روی یک صفحه پرس مجهز به عامل حرارتی و فشار میبندند و طرح را به سطح لاستیکی منتقل میکنند.

– ساخت پلیت های لاستیکی به روش حکاکی لیزری

این روش مانند روش کامپیوتر به پلیت در چاپ افست است. پس از طراحی و حروفچینی، اطلاعات از رایانه به شکل مستقیم به سطح پلیت منتقل میشوند؛ بنابراین در این روش به فیلم نیاز نیست و سطح پلیت به شکل سیلندر دورانی با لیزر تصویردهی میشود و مناطق غیر چاپی برداشته میشوند. حکاکی لیزری بهترین کیفیت را برای چاپ با پلیتهای لاستیکی فراهم میکند.

پلیت های فتوپلیمر

فتوپلیمرها دارای مواد حساس به نور هستند و در چاپ فلکسو و لترپرس کاربردی گسترده دارند. این پلیتها قابلیت ارتجاعی بالا و توانایی چاپ ترام را دارند و همچنین در ضخامتهای گوناگون تولید و عرضه میشوند.

فتوپلیمرها در چاپ فلکسوگرافی بسیار استفاده میشوند زیرا ابعاد آنها تغییر نمیکند و تغییر اندازه تصویر و یا روی هم نخوردن رنگها (عدم انطباق) ایجاد نمیشود. پلیمرها از مواد مهم صنعتیاند که هر روز کاربردی بیشتر پیدا میکنند. این مواد ترکیباتی با جرم مولکولی زیادند که از تعداد بسیار زیادی واحد کوچک به نام مونومر تشکیل شدهاند.

سطح حساس فتوپلیمر با تابش نور فرابنفش واکنش میدهد و زنجیره مولکول ایجاد میکند. پس از اینکه این زنجیره به یک اتصال شبکهای از مونومرها تبدیل شد، دیگر قابل حل نیست و ایستادگی و مقاومت زیادی پیدا میکند.

روش های ساخت پلیت های فتوپلیمر

– روش کپی فیلم نگاتیو روی پلیت

در این روش پلیت حساس فتوپلیمر را در دستگاه کپی قرار داده و فیلم نگاتیو طرح را روی آن میگذارند، به گونهای که ژلاتین پلیت با ژلاتین فیلم در تماس باشد و عمل مکش سطح فیلم کاملاً روی سطح فتوپلیمر بنشیند و هوای بین آنها تخلیه شود. سپس نوردهی اولیه با اشعه ماورای بنفش آغاز میشود تا پلیمر در مناطق نور خورده تشکیل شود.

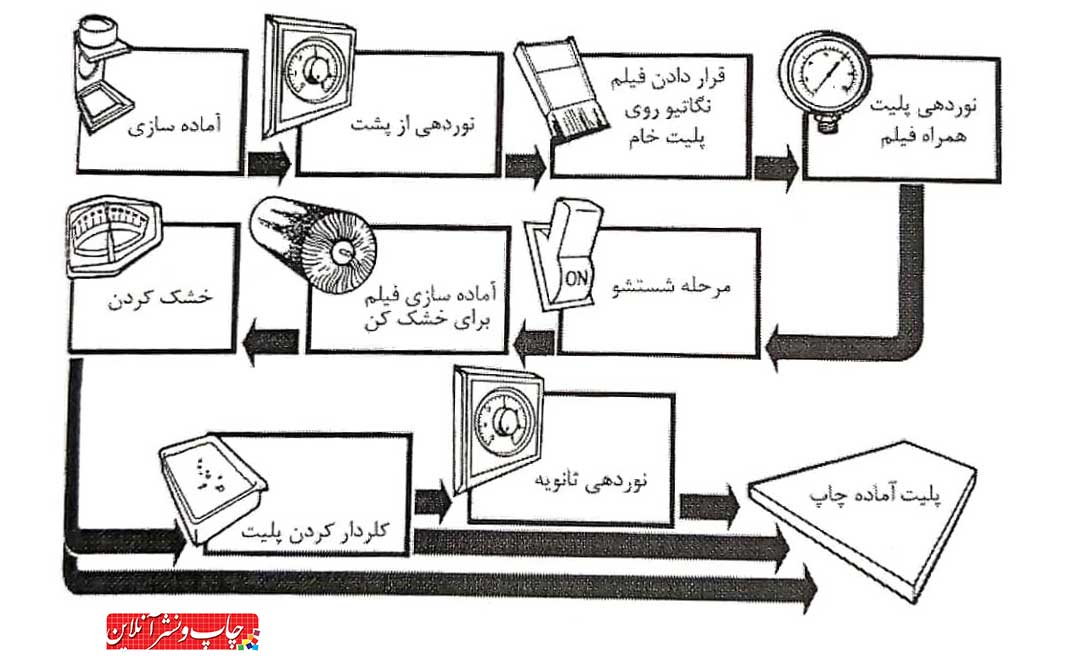

مدت نوردهی و شدت آن بستگی به نوع پلیت و طرح خطی یا ترامه اورژینال تعیین میشود. در مرحله بعدی، نواحی پلیمر نشده با حلال پاک میشوند و سطح برجسته که باید چاپ شود باقی میماند. در مواقعی که کار حساس است، پس از شستشو، با برس زدن نواحی نور نخورده یا پلیمریزه نشده سطوح برجسته تقویت میشوند. نوردهی نهایی پس از شستشو انجام میشود. نوردهی نهایی بدون فیلم ادامه مییابد تا تمام قسمتهای برجسته کاملاً سخت و مقاوم شوند. بهطورکلی ساخت پلیتها با فیلم نگاتیو شامل مراحل زیر است:

– نوردهی از پشت، برای ساخت پایه پلیت؛

– نوردهی سطح پلیت (روی آن)؛

– شستشوی پلیت برای زدودن قسمتهای نور نخورده و ظاهر شدن نواحی تصویر؛

– خشککردن پلیت؛

– نوردهی ثانویه برای سخت شدن نواحی تصویر.

– روش نگاشت تصویر با اشعه لیزر

برای کارهای باکیفیت بالا و ترامه از این سیستم استفاده میشود. پلیتهای استفاده شده در این سیستم کیفیتی بالا دارند و به پلیتهای چند لایه معروفاند. پلیتهای مخصوص این روش لایه سیاهرنگ روی سطح حساس خود دارند که کار فیلم را انجام میدهد و انرژی لیزر را جذب میکند. این لایه پس از برداشتن لایه محافظ آشکار میشود.

لیزر نقطه به نقطه تصویر را روی پلیت، با برداشتن لایه سیاه، منتقل میکند و در واقع مرحله کپی فیلم را انجام میدهد. بقیه مراحل همانند روش قبلی هستند. حکاکی لیزری در پلیتهای لاستیکی کاملاً با این روش متفاوت است. ضخامت پلیتها بسته به نوع کار تعیین و انتخاب میشود و معمولاً بین ۷/۰ تا ۴/۶ میلیمتر هستند. مثلاً برای چاپ، کلیشههای ۱۴/۱ تا ۸/۲ استفاده میشوند.

شاید بزرگترین دلیل پیشرفت چاپ فلکسو ظهور پلیت های چاپ فلکسوگرافی دیجیتال بوده است. این روش تهیه پلیت را «تهیه پلیت دیجیتالی مستقیم» مینامند. در این فرآیند دیجیتالی، یک رایانه به کمک نرمافزار ریپ فایل کامپیوتری تهیه شده را تفکیک رنگ کرده و آن را بهصورت تصویر Tiff یک بیتی، به پوشش حساس روی پلیت که سیاهرنگ است مستقیماً هدایت کرده و بخشهای تصویر را لایهبرداری میکند، سپس پلیت در مقابل نور فرابنفش قرار میگیرد.

بخشهای لایهبرداری شده اجازه عبور را میدهد و در اثر برخورد نور یو وی به فتوپلیمر پلیت، بخش تصویر شکل میگیرد. پس از نوردهی عملیات شستشو پلیت و برداشتن لایههای نور نخورده انجام میشود و بقیه مراحل مانند پلیتهای معمولی انجام میشود. حذف فیلم در فرآیند ساخت پلیت باعث دقت بیشتر در نوردهی و کاهش آلایندههای زیستمحیطی شده است.

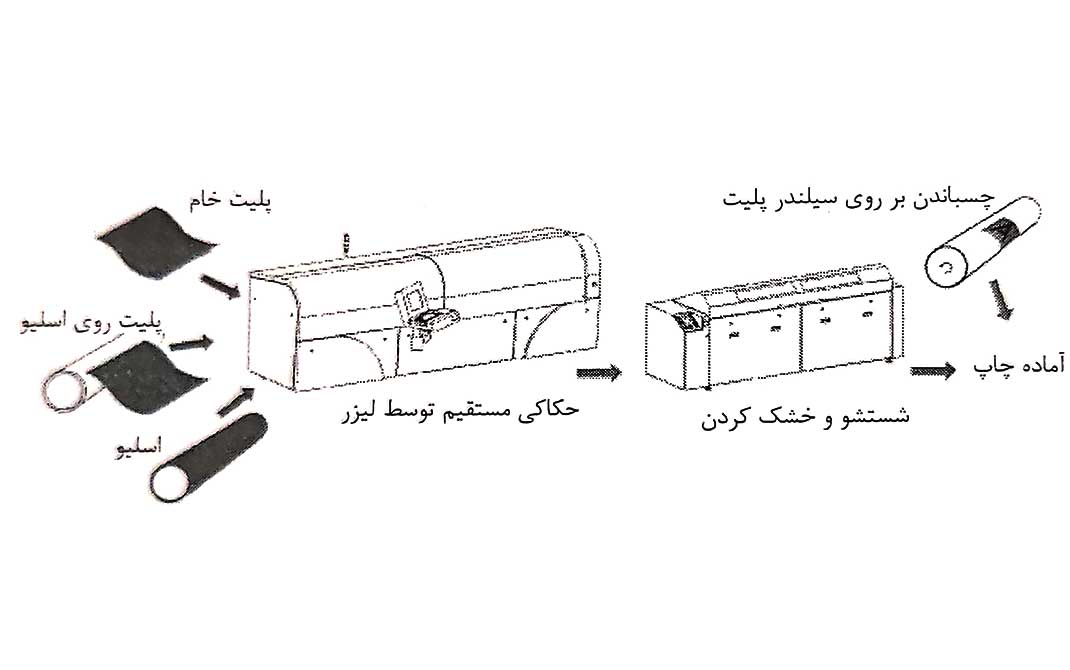

شکل ۱- مراحل گردش کار حکاکی لیزر

شکل ۱- مراحل گردش کار حکاکی لیزر

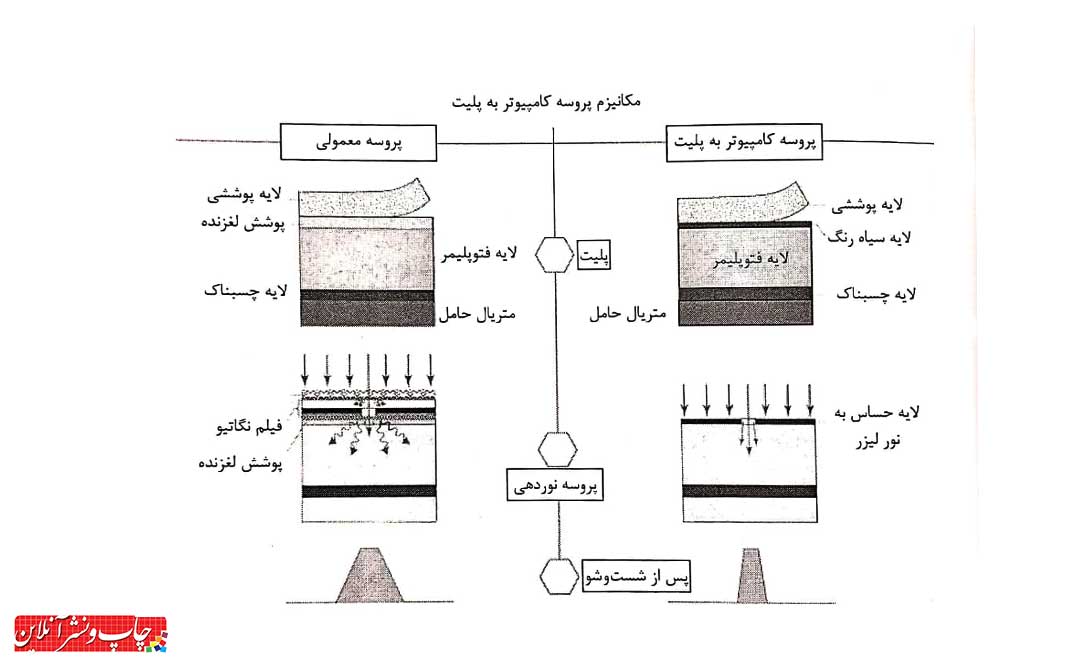

شکل ۲- سازوکار فرآیند کامپیوتر به پلیت

شکل ۲- سازوکار فرآیند کامپیوتر به پلیت

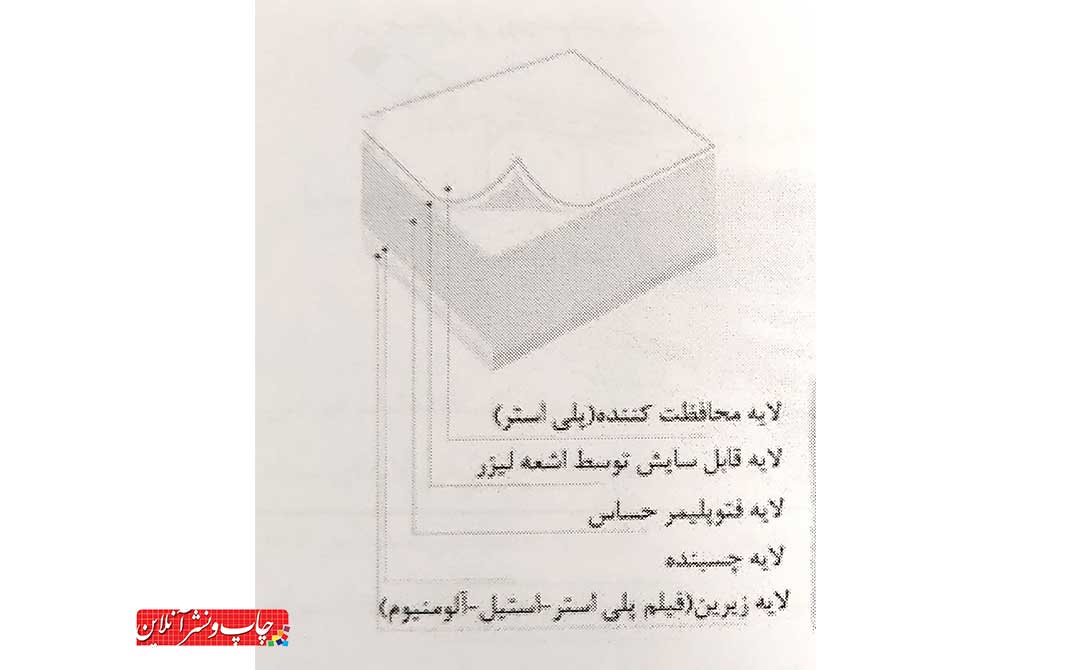

شکل ۳- قسمتهای مختلف تشکیلدهنده پلیت دیجیتال

شکل ۳- قسمتهای مختلف تشکیلدهنده پلیت دیجیتال

مهمترین مزیت پلیت های چاپ فلکسوگرافی دیجیتال بهبود کیفیت نهایی تصویر به دلیل شکلگیری بهتر ترامها است. در روش سنتی، فیلم زیر یک پوشش قاب نگاه داشته میشود تا از تماس دقیق فیلم و پلیت اطمینان حاصل شود. هوای بین فیلم و پلیت با پمپ تخلیه هوا به بیرون رانده میشود. فقدان هوا در زیر پوشش مخصوص فرآیند جفت شدن متقابل را سرعت میبخشد و به شانههای ترام شیب ۴۵ درجهای میدهد. ولی در فرآیند دیجیتال، همانطور که در شکلها دیده میشود، شانه ترام به بیشتر از ۸۰ درجه میرسد.

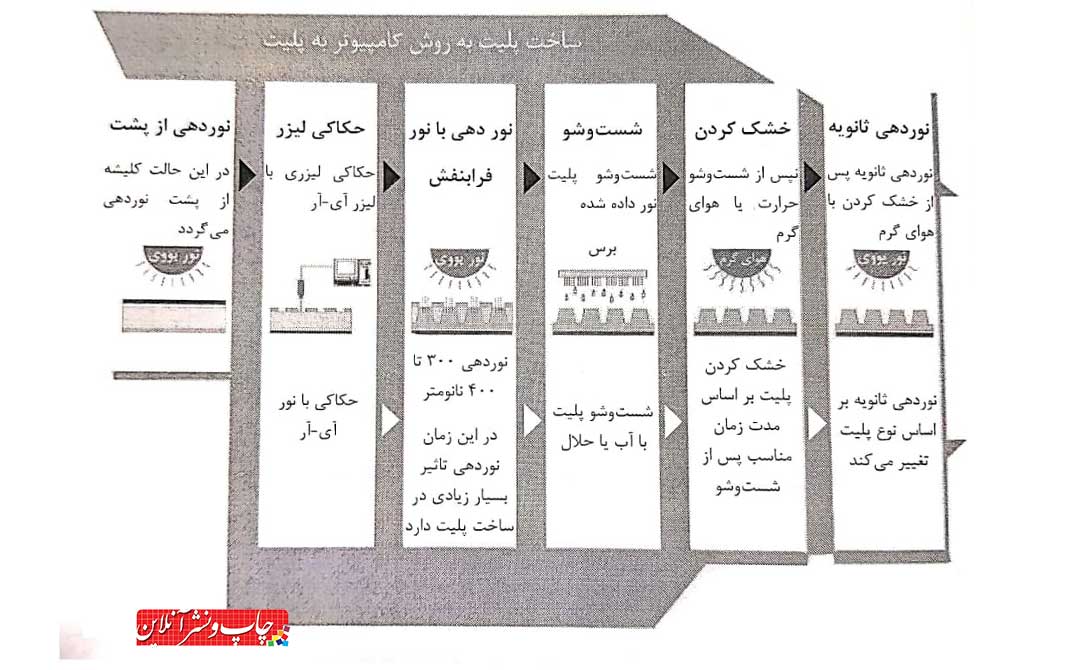

شکل ۴ – مراحل ساخت پلیت به روش کامپیوتر به پلیت

شکل ۴ – مراحل ساخت پلیت به روش کامپیوتر به پلیت

ترامهای دقیقتر موجب درجهبندی بهتر رنگها میشوند. پلیتهای دیجیتال میتوانند به شکلی مطمئن سایه روشنهای رنگی میان ۲ درصد تا ۹۸ درصد از رنگ کامل را اجرا کنند؛ ولی این محدوده برای پلیتهای آنالوگ با استفاده از فیلم تقریباً ۴ تا ۹۳ درصد است.

شکل ۵ – یک نوع ماشین ساخت کلیشه به روش حکاکی مستقیم با لیزر

شکل ۵ – یک نوع ماشین ساخت کلیشه به روش حکاکی مستقیم با لیزر

مقایسه پلیتهای معمولی با کلیشههای دیجیتال

انواع متنوع از مرکبها را میتوان با پلیتها به کار برد. کارهای پیش از چاپ آن نسبتاً سادهاند و یک دانسیته (تراکم) رنگی خوب را ایجاد میکنند. در چاپ فلکسوگرافی با پلیتهای معمولی به دلیل فرسایش، مشکل چاقی تشدید میشود و کیفیت چاپ در تیراژهای بالا ثابت نیست ولی در چاپ کلیشههای دیجیتال این عیب برطرف شده است.

شکل ۶ – یک ماشین نوردهی با اشعه لیزر

شکل ۶ – یک ماشین نوردهی با اشعه لیزر

شکل ۷ – عمل حکاکی درام با اشعه لیزر

شکل ۷ – عمل حکاکی درام با اشعه لیزر

نوشتههای بسیار ظریف و نقوش ریز، چه بهصورت پوزتیو و چه بهصورت نگاتیو، با کلیشههای دیجیتال بهتر قابل چاپ هستند. کارهای با ترام دو درصد را میتوان به شکل یکنواخت روی پلیت ایجاد و چاپ کرد. با این توضیحات تعجب ندارد که تمام این کارها سبب گران شدن مراحل پیش از چاپ فلکسوگرافی میشوند. البته پلیتهای خام مخصوص این کار نیز از کلیشههای عادی فلکسوگرافی گرانترند؛ بنابراین قیمت پلیتهای تهیه شده به روش دیجیتال از پلیتهای معمولی کمی گرانتر خواهد شد.

امروزه دو نوع دستگاه دیجیتال برای ساخت کلیشه فلکسوگرافی وجود دارند. در نوع اول از لیزر YAG و در نوع دوم از لیزرهای دیودی استفاده میشود. نوع اخیر در واقع همان دستگاههای CTP افست است که با کمی تغییر برای فلکسو به کار میرود. به دلیل قوانین حاکم بر علم فیزیک و نور، لیزر دیودی برای ساخت کلیشههای فلکسو کمتر مناسب است.

لیزر دیودی نمیتواند ضخامتهای مختلف اجزا را روی کلیشه فلکسو ایجاد کند. همچنین برای اینکه یک کلیشه با کیفیت خوب تولید شود، تراکم قدرت لیزر در شعاع نور آن باید دقیقاً با مشخصات لایه موردنظر برای حکاکی در تعادل و تناسب باشد. این موضوع در لیزرهای دیودی (لیزر جامد) باعث میشود هد تصویرساز کمی چرخش داشته باشد و کیفیت کلیشههای ساختهشده شده کمی افت کند.

ساخت پلیتهای فتوپلیمر با فیلم نگاتیو

تهیه فیلم نگاتیو از ابتداییترین و مهمترین مراحل ساخت پلیتهای فتوپلیمر است. انتخاب فیلم نگاتیو مناسب بر اساس پلیت فتوپلیمر کیفیت چاپ را بسیار بالا میبرد. دانسیته فیلم نگاتیو بایستی بالاتر از چهار باشد و معمولاً از فیلمهایی با ژلاتین مات در این فرآیند استفاده میشود.

سختی پلیتهای فتوپلیمر

اکثر پلیتهای فتوپلیمر درجه سختی ۳۵ تا ۴۰ را دارند. سختی پلیتها برای چاپ کارتن پایینتر است. امروزه کارخانهها، پلیتهای فتوپلیمر را با سختیهای گوناگون تولید و عرضه میکنند.

نکات زیر در خرید و استفاده از پلیتهای فتوپلیمر ضروریاند:

– نوع پلیت با توجه به دقت چاپ، تعداد خط در چاپ (این پلیت چه محدودهای را پوشش میدهد)؛

– نوع سختی پلیت با توجه به کاربرد آن روی سطوح مختلف. عموماً سطوح چاپی سخت به پلیتهای با سختی پایینتر نیاز دارند؛

– تجهیزات ساخت پلیت به روش کپی فیلم نگاتیو.

محیط کنترلشده

محیط کنترلشده

یک محیط بسته نقشی بسیار مهم در ساخت پلیت دارد. محیطی که گرد و غبار داشته باشد باعث مشکلات در ساخت و آماده کردن پلیت میشود. همچنین گرد و خاک باعث از بین رفتن حساسیت سطح پلیت میشود و اگر گرد و خاک در حین ساخت پلیت روی آن بنشیند در نوردهی به سطح آن اختلال ایجاد میکند. ذرات خارجی روی پلیت نیز میتوانند باعث صدمه و آسیب به سطح آن شوند. قبل از ساخت پلیت، مواد و حلالهایی که در ساخت کاربرد دارند باید به دقت بازبینی، بررسی و در صورت وجود ذرات خارجی، تعویض و یا تصفیه شوند.

آمادهسازی فیلمهای نگاتیو و طرز استفاده از آنها

فیلمهای نگاتیو از ابزارهای مهم ساخت پلیت هستند. در عملیات ساخت پلیت با فیلمهای نگاتیو باید به نکات زیر توجه کرد:

– طی مراحل نوردهی، تماس فیلم نگاتیو و فتوپلیمر کامل باشد. این کار را وکیوم (مکش) در ماشین ساخت پلیت انجام میدهد؛

– تصاویر روی فیلم نگاتیو واضح، روشن و سطح فیلم بدون شکستگی باشد. همچنین نواحی تصویر نباید دارای خفگی (دارای سایه کنار ترامها) باشند؛

– از خم کردن فیلم حتیالامکان خودداری شود. این خمشدگی بههیچوجه نباید در نواحی تصویری و هافتون باشد؛

– از خراشیدگی در نواحی تصویری جلوگیری شود. خراشیدگی روی سطح فیلم باعث پاک شدن سطح امولسیون فیلم و خرابی آن میشود. در هنگام نوردهی این خراشها بهوضوح در روی سطح پلیت ظاهر میشوند؛

– برای نوردهی، امولسیون فیلم روی سطح ژلاتینی پلیت قرار گیرد (ژل به ژل)؛

– فیلمهای نگاتیو باید علامت انطباق چاپ داشته باشند که پس از ساخت پلیت روی آن منتقل شود؛

– درصد کوچک شدن تصویر در فیلم نگاتیو تعیین شود.

تعیین درصد کوچکشدگی طرح در فیلم نگاتیو

تعیین درصد کوچکشدگی طرح در فیلم نگاتیو

پلیتهایی که بهصورت تخت ساخته میشوند پس از چسباندن به سیلندر پلیت درصدی کشیدگی پیدا میکنند. برای اینکه در عملیات چاپ این درصد کشیدگی مشکلی ایجاد نکند، آن را محاسبه و در طرح چاپی اعمال میکنند (باید دانست که طرح چاپی در هنگام چاپ تا چند درصد کشیده میشود؛ پس طرح را به همان اندازه کوچکتر کرد تا در زمانی که چاپ میشود بر اثر کشیدگی به همان حالت اصلی خود بازگردد).

جدول ۱ درصد کشیدگی تصویر چاپی در پلیت را نشان میدهد. دو عامل ضخامت پلیت فتوپلیمر و قطر سیلندر پلیت کشیدگی را در پلیتهای چاپی تعیین میکند.

فرمول محاسبه درصد کوچک شدن طرح برای جبران درصد کشیدگی در پلیت چاپی:

درصد کوچک شدن طرح =K/R × ۱۰۰ درصد

= K مقدار ثابت عددی در جدول ۱

= R طول تکرار چاپ یا اندازه کل طرح

اگر طول تکرار چاپ در دسترس نباشد، با محاسبه محیط سیلندر پلیت میتوان آن را به دست آورد. برای این منظور باید بدانید که این طرح با چه سیلندری چاپ میشود و سپس عدد پی (۱۴۱۶/۳) را در قطر سیلندر پلیت بهعلاوه دو برابر ضخامت چسب و پلیت ضرب میکنید و یا با استفاده از تعداد دندههای سیلندر پلیت این محاسبه را انجام میدهید (تعداد دنده سیلندر پلیت × (۱۷۵/۳)؛ مثلاً محیط یک سیلندر پلیت ۸۰ دنده عبارتاند از: ۸۰ × ۱۷۵/۳= 254 م.م.

فاکتور K به ضخامت پلیت وابسته است که مقدار آن را میتوان در جدول زیر به دست آورد.

جدول ۱- محاسبه درصد کشیدگی طرح در پلیت چاپی

ماشینهای ساخت پلیت

ماشینهای ساخت پلیت در دو نوع تخت و سیلندری وجود دارند. در کلیه مراحل ساخت پلیت باید به مقدار اعوجاج پلیت توجهی خاص داشت.

فرآیند ساخت پلیت در ماشینهای تخت

در شکل ۸ فرآیند ساخت کلیشههای فتوپلیمر در ماشینهای تخت نمایش داده شده است. در سطرهای زیر هر یک از مراحل این روش شرح داده میشود.

آمادهسازی

برای آمادهسازی ابتدا باید فیلم روی پلیت خام قرار گیرد و سپس پلیت و اندازه فیلم بریده شود. این برش باید بدون کمترین ضایعات در کنارههای پلیت باشد. برای انجام این کار ابتدا اندازه فیلم نگاتیو به دست میآید و سپس این اندازهها به پلیت خام منتقل میشوند و با قیچی و کاتر کار برش انجام میشود. حدود ۵/۱ سانتیمتر فاصله از کنارهها (فاصله بیشتر در لبهها) برای هرگونه جابجایی فیلم روی سطح پلیت در حین ساخت کافی است.

نوردهی پلیت

نوردهی به پلیت شامل سه مرحله نوردهی از پشت؛ نوردهی سطحی پلیت و نوردهی ثانویه است.

نوردهی از پشت

در این مرحله پلیت را از پشت نور میدهند. نوردهی از پشت باعث سخت شدن لایهای نازک از پلیت در زیر ژلاتین میشود. در حین نوردهی از پشت نباید از فیلم نگاتیو استفاده کرد و پلیت بدون نگاتیو نوردهی میشود. در این حالت لایه چسبیده به لایه پلیاستر سخت میشود. همچنین در این مرحله به مکش ماشین ساخت پلیت نیاز نیست. نوردهی از پشت باعث استحکام چسبندگی لایه پلیاستر و لایه پلیمری میشود. در این مرحله پایه کلیشه ساخته میشود. نوردهی بیشتر باعث ضخیمتر شدن پایه کلیشه خواهد شد.

نوردهی سطح پلیت (نوردهی اصلی)

در این مرحله پلیت خام را روی قابی که دارای وکیوم است قرار میدهند (وکیوم باید در این حالت خاموش باشد) قبل از قرار دادن پلیت روی سطح وکیوم باید کاور لایه رویی پلیت خام را از آن جدا کنند و از سمت امولسیون (ژل) فیلم را کنترل کنند. پس از مشخص کردن سطح امولسیون فیلم (ژل) قسمت امولسیون آن را روی پلیت میخوابانند (ژل به ژل)؛ سپس با برسهای آنتی استاتیک روی سطح پلیت و فیلم را تمیز میکنند.

شکل ۸- گردش کار در آماده کردن پلیتهای فتوپلیمر

شکل ۸- گردش کار در آماده کردن پلیتهای فتوپلیمر

سپس کاور پلاستیکی وکیوم را روی فیلم و پلیت کشیده و وکیوم روشن میشود. در این حالت هیچگونه هوایی نباید در محیطی که فیلم و پلیت قرار دارند باشد. حالا میتوان روی سطح پلیت را نوردهی کرد. به سطح پلیت با اشعه ماورای بنفش نوردهی میشود. مدتزمان نوردهی در این مرحله به عواملی چون ضخامت پلیت، نوع ترامگذاری در طرح اصلی، حساسیت پلیت، ترامهای با ریزنگاری بالاتر به نوردهی بیشتر از سطوح تمپلات یا خطی نیاز دارند (شکل ۷).

شکل ۹- الف) پلیت باکیفیت و ب) پلیت بیکیفیت

شکل ۹- الف) پلیت باکیفیت و ب) پلیت بیکیفیت

شستشوی پلیت

شستشوی پلیت باعث زدودن پلیمرهای نور نخورده و ظاهر شدن پلیمرهای نور خورده (سخت) میشود. در شستشوی پلیت باید به نکات زیر توجه کرد:

– زمان شستشوی کوتاه باعث کم عمق شدن سطح پلیت میشود. تنظیم زمان شستشو از نکات کلیدی در ساخت پلیتهای فتوپلیمر است.

– زمان زیاد شستشو باعث خسارت دیدن یا حذف برخی علائم از روی پلیت، باد کردن و یا ناهموار شدن سطح آن میشود.

مشورت با سازنده پلیت و تعیین زمانبندی مناسب برای شستشو از بروز این مشکلات جلوگیری میکند.

خشککردن پلیت

پس از شستشوی پلیت سطح آن چسبنده میشود و باد میکند. چون حلالها در این حالت جذب فتوپلیمر شدهاند، کلیشه از شکل طبیعی خارج میشود و این حلالها باید بهسرعت از کلیشه خارج شوند.

طی عملیات خشککردن، حلالها از پلیت خارج میشوند و پلیت به حالت خود بازمیگردد. زمان و حرارت در این خشککردن باید کاملاً بهدقت کنترل شود. پلیتهایی که پس از عملیات شستشو خشک نمیشوند از حالت طبیعی خارج و گاهی چسبنده میشوند. اگر درجه حرارت خشککن در این مرحله بسیار بالا باشد، باعث تغییر قطر و طول پلیت میشود.

بازرسی مقدماتی

پلیتها باید بعد از گذشتن مدت کوتاهی از زمان خشک شدن بازرسی شوند. وجود ذرات باقیمانده روی سطح تمپلات، یک حالت پوست پرتقالی به سطوح میدهد و باید مجدداً پلیت با محلول تمیز شسته و خشک شود.

نوردهی نهایی

پس از مراحل شستشو و خشککردن، نوردهی نهایی بدون فیلم و وکیوم انجام میشود و بهمنظور سختتر شدن سطح برجسته پلیت به کار میرود.

اشکالیابی

در طی مراحل ساخت پلیت مشکلاتی به وجود میآیند که بر کیفیت خروجی اثر میگذارند. در جدول ۲ به برخی از مشکلات ساخت پلیت و علل و راهحل رفع آنها اشاره شده است.

انواع فتوپلیمرها

مقاوم به روغن و آب

این فتوپلیمرها عموماً در ماشینهایی به کار میروند که از مرکبهای پایه آبی و روغنی و یا پایه گلیکول استفاده میکنند. هر کارخانه تولیدکننده این پلیتها، درباره اینکه چه حلالهایی را باید فتوپلیمرهایشان استفاده کرد جداگانه به مشتری توضیح میدهند. تمام آزمایشهای گوناگون در کارخانجات سازنده فتوپلیمر انجام میشوند و حلال مناسب اینگونه پلیتها به مشتری پیشنهاد میشود.

مقاوم به حلال

این پلیتها بهطوری طراحی شدهاند که به حلالهای فرار مانند الکل و استات مقاوماند. قبل از استفاده از هرگونه حلالی باید از کارخانه تولیدکننده پلیت نظرخواهی و در صورت تأیید آنها را استفاده کرد. بههیچعنوان نباید از حلالهایی که باعث باد کردن پلیت میشوند استفاده کرد.

کاربرد پلیتها در فرآیند چاپ

پلیتهای لاستیکی و فتوپلیمر

پلیتهای لاستیکی و فتوپلیمر در چاپ فلکسوگرافی استفاده میشوند. پلیتهای لاستیکی و فتوپلیمر در مواردی چون ساختار مولکولی، درجه تخلخل و قابلیت انتقال مرکب تفاوت دارند.

کلیشههای فتوپلیمر قابلیت چاپ با دقت بالاتر، کمترین کاهش در اندازه ترام و استفاده در چاپ چهار رنگ را دارند. ترام روی کلیشههای فتوپلیمر بهمراتب بهتر از کلیشههای لاستیکی هستند که بهصورت قالبی و یا با لایهبرداری اسیدی ساخته میشوند.

انرژی سطحی

توانایی پذیرش و انتقال مرکب پلیتهای چاپی به سطح چاپ شونده مهم است. این عامل بر اساس قانون انرژی سطحی اندازهگیری میشود. انرژی سطحی اکثر پلیتهای فتوپلیمر از پلیتهای لاستیکی پایینتر است. مواد با انرژی سطحی بالاتر قدرت جذب بالاتر مایعات با انرژی سطح پایین را دارند. پلیتهای لاستیکی طبیعی (با انرژی سطحی بالاتر) قدرت مرکبپذیری بیشتر از نوردهای انتقالدهنده با انرژی سطح پایینتر دارند. این پدیده باعث انتقال کمتر مرکب به سطح چاپی در طی عملیات چاپ میشود. مخلوط پلی وینیل کلراید (pvc)، نیتریل و رزینهای فتوپلیمر با کشش کم نسبت به مرکب در حین چاپ باعث انتقال بیشتر مرکب میشوند.

مزیتهای پلیتهای فتوپلیمر

مزیتهای پلیتهای فتوپلیمر

– چاپ با کیفیت بهتر: تصاویر با خطوط تیز (شارپ)، انتقال بهتر مرکب، نتایج ترامگذاری هافتون قابل پیشبینی؛

– عمر طولانیتر پلیت (در حدود دو برابر پلیتهای لاستیکی)؛

_ استفاده مجدد بیشتر پلیتها، تغییر شکل و فرم کمتر پلیت در حین اتصال و جداسازی از سطح سیلندر چاپ؛

_ انطباق بهتر در چاپ به علت لایه باثبات زیرین؛

_ قابلیت نمونهگیری پیش از چاپ؛

– رشد ترام قابل پیشبینی؛

– نیاز به مهارت کمتر: به مهارتی کم برای اتصال پلیت سیلندر و تنظیم رجیسترهای آن نیاز است؛

– کاهش زمان اتصال پلیت به سیلندر پلیت: برای یک کار شش رنگ اتصال پلیت سیلندر با علائم و پین انطباق در حدود ۳۰ دقیقه زمان نیاز است و برای همین تعداد رنگ برای کلیشههای لاستیکی به بیش از ۸ ساعت نیاز است؛

– کم شدن زمان پرت دستگاه برای تنظیم انطباق پلیتها؛

– فضای کم برای انبار کردن؛

_ حذف هزینه عملیات حکاکی و قالبگیری در کلیشههای فتوپلیمر؛

– تولید سریعتر پلیتهای فتوپلیمر نسبت به مراحل فلزکاری، قالبسازی و لاستیکریزی؛

– کم کردن هزینه استخدام نیروی انسانی: کلیشه چسبانی و تنظیم رجیستر پلیتهای فتوپلیمر برخلاف پلیتهای لاستیکی و قالبی به نیروی ماهر و زیاد نیاز ندارند؛

– تهیه پلیت در ابعاد بزرگتر.

پلیت با تکنولوژی غلافی

تحولات فناوری به انقلابی در عرصه تولید تجهیزات و ماشینآلات فلکسوگرافی منجر شدهاند که ساخت پلیتهای غلافی یکی از آنها است. این سیلندر، استوانهای و دارای یک دیوار نازک فلزی و سطح خارجی از ماده پلیت است. پلیت استوانهای مدور حکاکی میشود. در این فرآیند اعوجاج حاصل از کشش طولی فیلمنگار مستقیم از یک پلیت هنگام بستن آن در شکل سنتی به وجود نمیآید. دو نوع تکنولوژی غلافی وجود دارند:

– پوشش دادن غلاف با پلیت حساس به نور لیزر که دقیقاً بهاندازه سیلندر بریده شده است. در این حالت غلاف یک شکاف دارد. پلیت حکاکی شده را روی غلاف نصب و پس از پایان کار، به همراه غلاف از ماشین جدا و نگهداری میکنند.

– غلافهای بدون درز که به روش رایانه به پلیت روی آنها حکاکی میشود و خود غلاف بهعنوان پلیت استفاده میشود.

غلاف شامل اجزایی مانند سیلندر هوا، لایه اصلی غلاف (با پوشش سخت)، لایه استوانهای فشردنی، غلاف مبدل (مثلاً از جنس کربن)، نوار چسبنده و یک صفحه نصب شده است.

غلافها در انواع مختلف ساخته میشوند. جنس آنها از پلیمر یا فایبرگلاس است. یک نوع از آنها غلافهایی هستند که «تکنولوژی نازک» خوانده میشوند. در این غلافها برای نصب پلیت باید از چسبهایی ضخیمتر استفاده کرد وگرنه در چاپ ناپایداری به وجود میآید.

سیستم دیگر «غلاف با دیواره ضخیم» است. اشکالشان این است که در حین کار در سرعتبالا، این سیستمها موجب ارتعاش میشوند.

«غلافهای دیواره نازک فشرده» ممکن است در ضخامتهای معینی تحت لرزش قرار بگیرند که این میتواند به چاقی ترام در نقاط روشن و کم زمینه منجر شود.

سیستمهای «غلاف دیواره ضخیم فشرده» میتوانند بهسرعت نصب شوند؛ با این حال اشکالاتی دارند: گرایش به ارتعاش، چاقی ترام نسبتاً بالا و سنگینی وزنی.

غلافهای نوع سوخت یا ضخیم میتوانند روی یک مبدل کربنی (سخت) یک چاپ بسیار ثابت ارائه دهند؛ ارتعاشات را جذب کنند و برای ماشینهایی استفاده شوند که ویژه غلاف ساخته نشدهاند. بااینهمه آنها پرهزینه هستند و در مقایسه با دیگر مبدلها نسبتاً سنگیناند. با استفاده از مبدلهای کربنی، حتی در شرایط سخت میتوان به بالاترین سرعت چاپ رسید. غلافهای سخت و پسازآن انواع فشرده برای چاپکاران منفعت بیشتری دارند و بیشتر اوقات عاری از ارتعاش هستند.

شاید بزرگترین مزیت ماشینهای چاپ فلکسو غیر از تولیدهای دیجیتال، ظهور پلیتهای غلافی بهعنوان جایگزینی برای پلیت بوده است. حکاکی دیجیتال روی سیلندرهای غلافی آسانتر از پلیت است. از سویی سرعت نصب و خارج کردن پلیت غلافی روی ماشین چاپ فلکسو برای تغییرهای سریع در تیراژهای پایین فوقالعاده است. کارگر چاپ میتواند در ماشینهایی با قابلیت تغییر سریع غلاف، غلاف را در کمتر از دو دقیقه روی ماشین سوار کند.

در واقع غلاف در کمتر از دو دقیقه بهراحتی در گیره مخصوص قرار میگیرد و همهچیز منطبق است؛ ماشین روشن و چاپ آغاز میشود. غلافها فقط سریعتر نیستند؛ آنها بهتر نیز چاپ میکنند به این خاطر که به شکلی نوردهی و حکاکی شدهاند که روی ماشین قرار بگیرند؛ پس هیچ انحرافی در اندازه و شکل ترامها در هنگام نصب روی ماشین چاپ وجود ندارد.