در فلکسوگرافی از ماشینآلات و تجهیزات مختلفی برای چاپ استفاده میشود. بهطورکلی ماشین چاپ فلکسوگرافی دارای چهار بخش اصلی است؛ رول بازکن یا تغذیه، بخش چاپ، خشککن و در نهایت رول جمعکن (قسمت خروجی) که تمام این تجهیزات انواع مختلفی دارند. علاوه بر این بخشها، تجهیزاتی دیگر مانند هدایتکنندههای رول، دوربینهای وب، پخش پودرپاش و شفتهای بادی نیز در ماشین چاپ به کار میروند که در عملکرد چاپ فلکسو دارای اهمیت هستند. ما در این جستار به معرفی و بیان کارکرد هر بخش خواهیم پرداخت.

کنترل انطباق چاپ

ابزارهای مختلفی برای کنترل چاپ توسط سازندگان ماشینآلات چاپی ارائه شده است. بیشتر وقتها، یک ابزار مکانیکی مانند چرخدستی سیلندر پلیت را بهصورت جانبی (افقی و عرضی) حرکت میدهد. زبانههای نر و ماده (دندهها) مورب در سیلندر پلیت میتوانند به سمت جلو و عقب بلغزند و انطباق چاپ را ممکن کنند. برای تنظیم عرضی نیز سیلندر پلیت میتواند در داخل محور به سمت دنده یا اپراتور حرکت کند.

ابزارهای هیدرولیکی و الکتریکی نیز برای این کار طراحی شدهاند. این ابزار به اپراتور اجازه انطباقی دقیقتر را میدهند. با ابزارهای هیدرولیکی و الکترونیکی کنترل انطباق میتوان با فشار دکمه مربوط به هر واحد چاپی، علامت انطباق آن واحد را با واحدهای دیگر منطبق کرد. این کنترل انطباق در جاهایی که نیاز به چاپ باکیفیت داریم بسیار مهم و ارزشمند است. البته ماشینهای امروزی به کنترل اتوماتیک انطباق مجهز هستند. این کار با استفاده از علامتهای انطباق و حسگرهای حساس به این علامتهای انطباق انجام میشود.

خشککنها

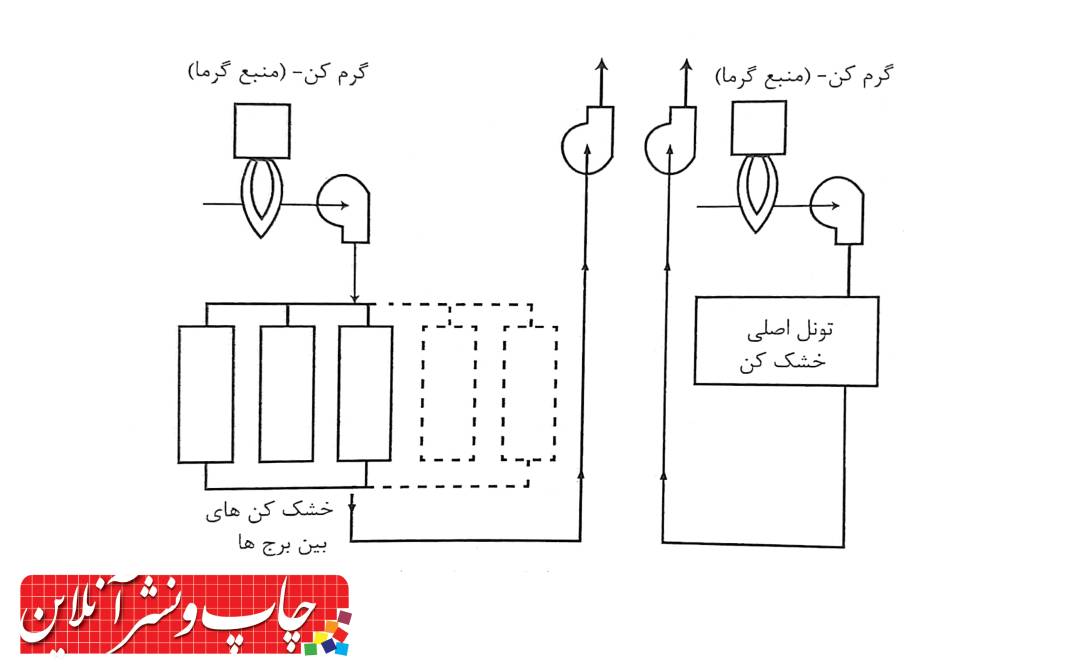

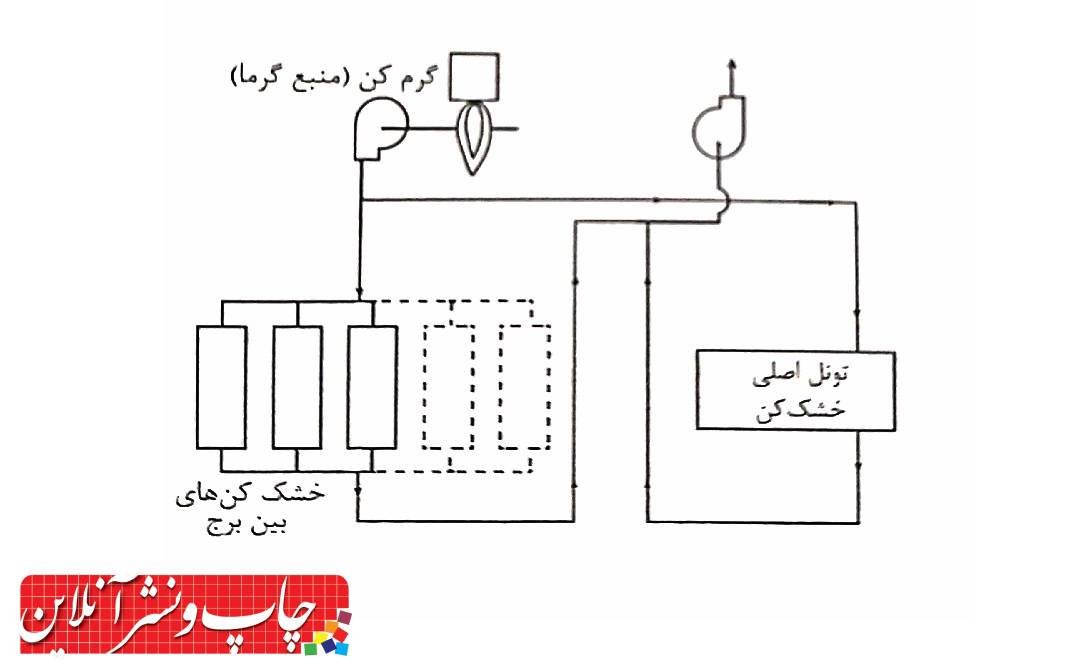

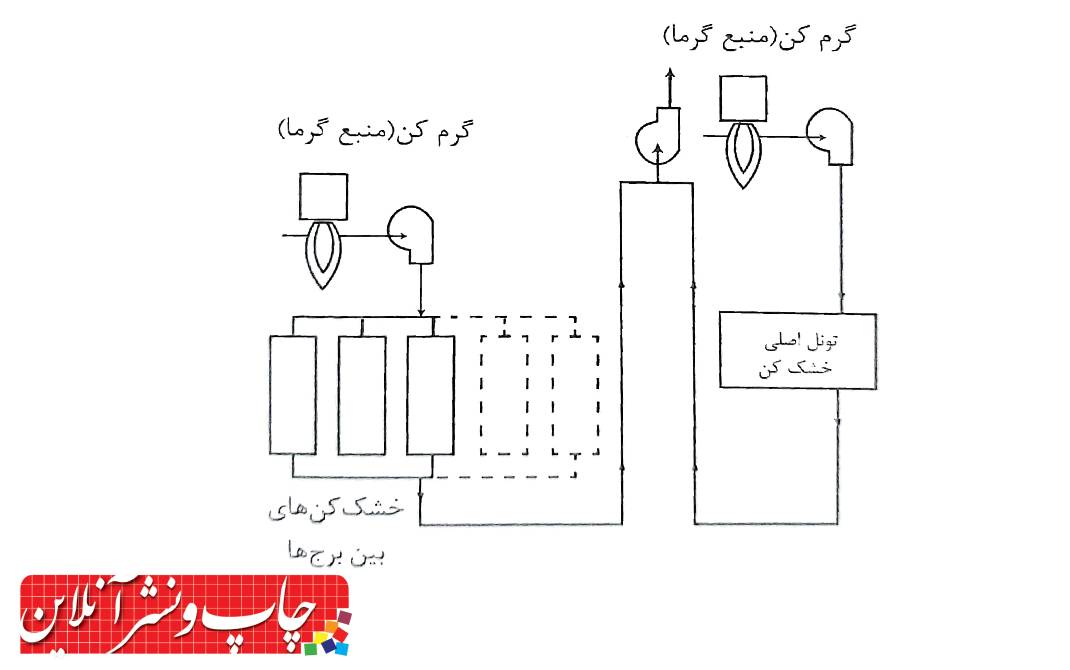

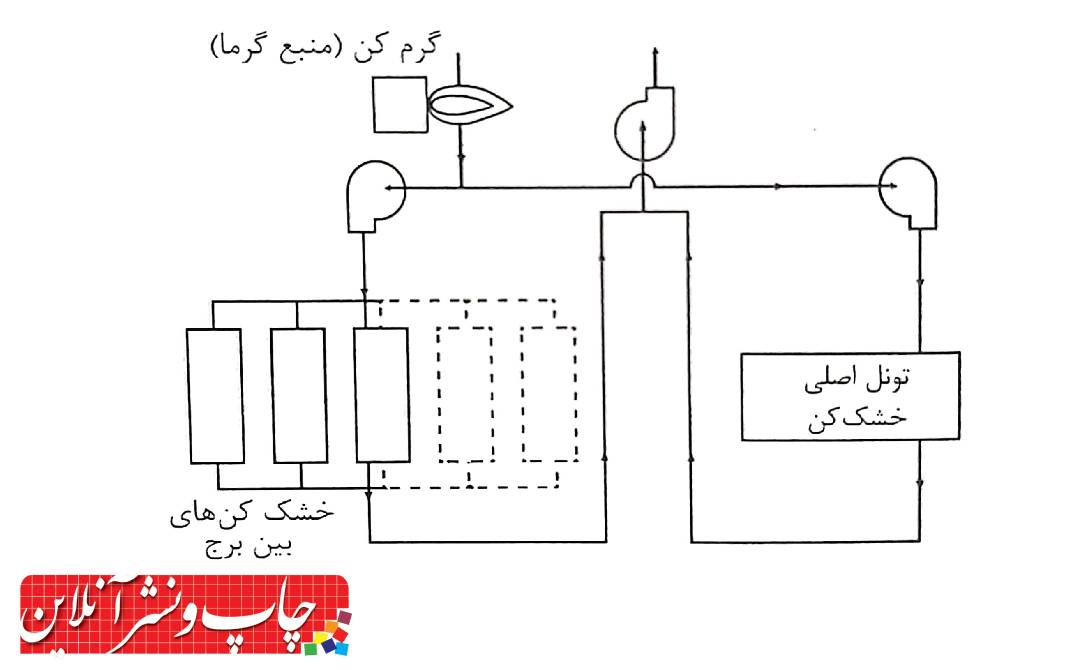

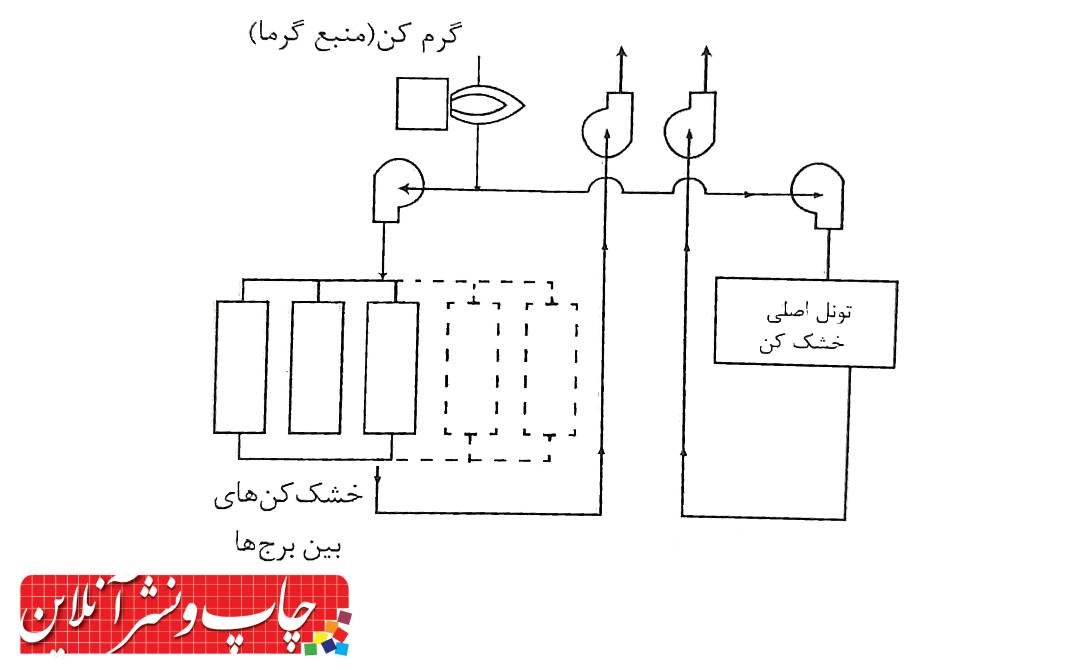

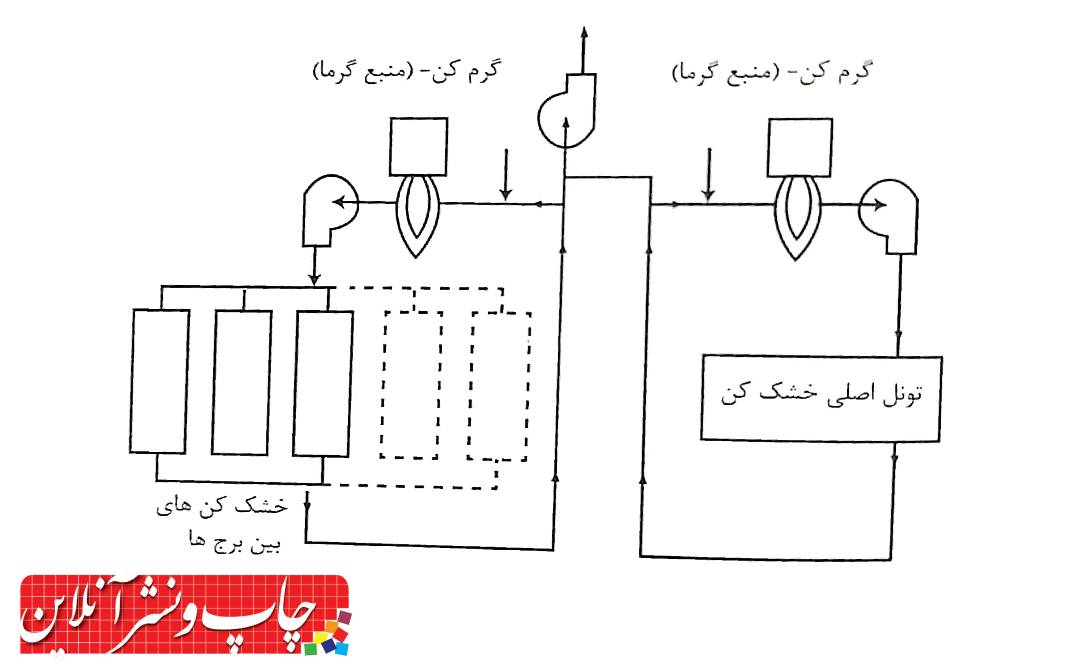

ماشینهای فلکسوگرافی سیستمهای خشککن مجتمع دارند. خشککنهای اختصاصی بعد از هر واحد چاپ وجود دارند. خشککنها پس از هر برج و با یک تونل اصلی بالای خشککن قرار میگیرند. خشککنهایی که پس از هر واحد چاپی قرار دارند خشککنهایی بین واحدی و خشککنی که در آخرین واحد چاپ قرار دارد به خشککن اصلی معروف است. در یک ماشین فلکسوگرافی مدل عمودی چهار رنگ، سه خشککن بین واحدی و سپس تونل اصلی قرار دارد.

وظیفه تونل اصلی تخلیه باقیمانده بخار ناشی از حلال مرکب از تونل خشککن به بیرون از چاپخانه است. خشک کردن مرکب روی هر ماده اساساً فرآیند حذف حلالها از مرکب است. گرما و هوای تازه باید بهصورت پیوسته، دائم به سطح مواد برخورد کند تا فرآیند تبخیر کاملاً انجام شود.

خشککنها با تولید حرارت باعث تبخیر حلال مرکب میشوند و حلال و گازهای فرار مرکب را از محیط چاپخانه خارج میکنند. در تمام ماشینهای فلکسوی عمودی (ایستاده) و سیلندر مرکزی یک تونل خشککن اصلی وجود دارد. خشککنهای بین برجی و تونلهای اصلی خشککن گردش هوای گوناگون دارند که به کارخانه تولیدکننده ماشین بستگی دارد. بهعنوانمثال یک ماشین ممکن است یک فن، یک منبع حرارتی و یک فن خروجی هوا در تونل خشککن اصلی داشته باشد. همین آرایش را میتوان برای خشککنهای بین واحدی نیز در نظر گرفت. این آرایش اپراتور را قادر میسازد که درجه حرارت هوای هر واحد خشککن بین واحدی و تونل اصلی را بهطور مستقل کنترل کند.

شکل ۱- طرح شماتیک جریان هوا

شکل ۱- طرح شماتیک جریان هوا

خشککنها ممکن است به صورتهای دیگر نیز باشند که در زیر به برخی از آنها اشاره شده است:

- یک فن و یک منبع حرارتی برای خشککنهای بین واحدی و تونل اصلی خشککن به همراه یک خروجی (شکل ۲)؛

- فنها و منابع حرارتی مستقل با لوله خروجی گاز و یک فن برای خروج گازها (شکل ۳)؛

فنهای مستقل با یک منبع حرارتی با یک لوله خروجی سرتاسری و یک فن برای خروج گازها (شکلهای ۴، ۵ و ۶).

بیشتر ماشینهای فلکسوگرافی از به جریان انداختن هوای گرم برای خشک کردن مرکب استفاده میکنند. البته راههای دیگری نیز برای خشک کردن مرکب وجود دارد. هوای گرم بر سطح رول هدایت میشود و حرارت آن باعث تبخیر حلال مرکب میشود.

پس از فرآیند خشک شدن و تبخیر، هوا باید کاملاً از مجراهای خروجی تخلیه شود، چون اگر این هوای گرم از واحد خشککن به واحد چاپ منتقل شود، مشکلاتی را برای پلیتهای چاپی ایجاد میکند.

تونل خشککن نهایی (خشککن اصلی)

طول تونل خشککن نهایی را تعداد خروجیهای لازم برای خروج حلالهای باقیمانده تعیین میکند. معمولاً از شش تا ۱۰ خروجی خشککن استفاده میشود. در این قسمت تمام حلال باقیمانده بر سطح مواد چاپ شده تبخیر میشود.

منابع انرژی

بهطورکلی نوع منبع انرژی چندان مهم نیست، این منابع باید بتوانند هوا را کاملاً گرم کنند و خشککنهای میانی و نهایی را به درجه حرارتهای لازم برای تبخیر حلال برسانند.

چهار منبع اصلی مولد حرارت برای تولید هوای گرم در خشککنها وجود دارد:

- مشعلهای حرارتی گازسوز و یا گازوئیلی؛

- بخار با استفاده از گردش بخار آب در رادیاتورها؛

- برق با استفاده از المنتهای برقی در خشککن و یا استفاده از لامپهای مادونقرمز؛

- روغن داغ تولید حرارت از گردش روغن داغ.

علاوه بر این مولد حرارتی فوق، یک نوع سیستم منحصربهفرد نیز برای پلیمریزاسیون مرکب وجود دارد که با استفاده از اشعه ماورای بنفش یا پرتو الکتریکی این عمل را انجام میدهد.

ملاحظات مهم در خشککنهای هوای گرم

ملاحظات مهم در خشککنهای هوای گرم

خشککنها هوای گرم را برای خشک شدن مرکب روی فیلم چاپی بر سطح آن میدمند. این هوای گرم از تونلهایی به روی سطح چاپی هدایت میشود. برای اینکه فرایند خشک شدن به بهترین نحو انجام شود باید به نکات زیر توجه کرد:

- دمای هوا؛

- سرعت هوا؛

- حجم هوا؛

- زمان.

دمای هوا

دمای بالاتر از حد معمول میتواند مرکب را سریعتر خشک کند ولی این دماها میتوانند اشکالاتی مانند خسارت به سطح چاپی را نیز در پی داشته باشند. در دماهای بالاتر که سرعت نیز بالاست مرکب روی سطح چاپی به خوبی خشک نمیشود؛ یعنی فقط روی سطح خشک میشود و زیر لایهها خشک نمیشوند؛ درنتیجه مرکب پس از اتمام چاپ روی سطح چاپی حالت آبلهای به خود میگیرد.

سرعت و حجم هوا

هرچه سرعت و حجم هوای گرم شده بالاتر باشد، مرکب سریعتر خشک میشود؛ زیرا سطح چاپی و مرکب هر دو به دمای تبخیر حلال میرسند. سرعت و حجم را مستقیماً قدرت اسب بخار فن تعیین میکند.

زمان

زمان کافی با ترکیب سرعت هوا، حجم هوا و دمای هوا به سطح چاپی و مرکب اجازه میدهد تا گرمای کافی را برای تبخیر حلالهای مرکب به دست آورند. طول خشککنها در برابر سرعت سطح چاپی مدت زمان خشک شدن را تعیین میکند.

عملکرد فنها

عموماً فنها هوا را از بیرون یا داخل چاپخانه میگیرند و به دریچهای که در آن منبع حرارتی قرار دارد هدایت و سپس هوای گرم شده را به سطح چاپی منتقل میکنند. این هوای گرم از یک دریچه به روی سطح چاپی بهصورت عمودی، منتقل میشود. پس از تبخیر حلالها، فن خروجی با فشار این هوا را از خشککن میگیرد و آن را به محیط بیرون از چاپخانه یا کنترلکننده آلودگی هدایت میکند. با این گردش و جریان کار، هوا با فشار وارد خشککن و سپس با فشار از آن خارج میشود. این کار باعث میشود که انتشار بخار و حلالهای تبخیر شده مرکب در محیط چاپخانه کم شود.

همیشه باید توجه داشت که حجم هوای خروجی بیشتر از حجم هوای ورودی است. حجم جریان هوای خروجی از خشککنها مطابق با معیارهای انجمن ملی پیشگیری از آتشسوزی استاندارد میشود. تهویه هوا یا مقداری خروجی باید طوری طراحی شود که از تمرکز بخار در خشککن جلوگیری کند و همیشه از ۲۵ درصد کمترین حد انفجار تجاوز نکند. این امر به مرکب، نوع حلال، سرعت ماشین، سطح چاپی و عرض آن و تعداد واحدهای چاپی بستگی دارد.

انجمن ملی پیشگیری از آتشسوزی میگوید که مقدار حجم گازهای خروجی نباید کمتر از ۱۰ هزار فوت مکعب در هر گالن حلال تبخیر شده در خشککن باشد. این مقدار برای محدوده قابل احتراق پایینتر از ۲۵ درصد تخمین زده شده است.

اکثر کارخانجات تولیدکننده ماشینآلات، یک طرح جریان هوای گردشی (دوباره گردشی) را ارائه میدهند که از هوا با حلالهای تبخیر شده دوباره استفاده میکند. برای انجام این کار به تجهیزاتی ویژه نیاز است. در تمام حالات این خروجی و تمام خروجیهایی که طراحی میشوند باید با راهنمای ایمنی برای محدوده احتراق پایین هماهنگ شوند.

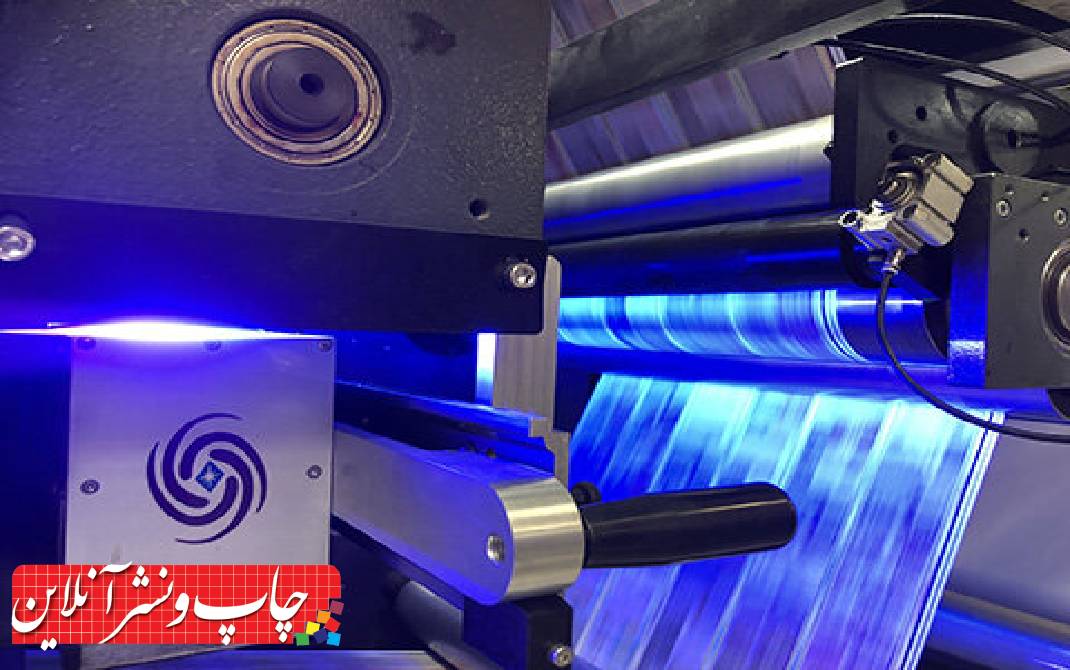

خشککن ماورای بنفش (فرابنفش)

در هر ماشین چاپی که از مرکبهای فرابنفش استفاده میکند، به جز فناوری لامپ و اشعه فرابنفش، مسئله مهم پلیمریزاسیون صحیح و کامل مرکب است که به آن اتصال پیوسته میگویند. مرکبها و وارنیشهای فرابنفش، به دلیل عاری بودن از حلال پس از خشک شدن، تغییر وزن و حجم نمیدهند و برخلاف مرکبها و وارنیشهای پایه حلالی، خشک شدن متفاوت و پیچیدهای دارند که مستقیماً به اجزای سازندهشان بستگی دارد.

معمولاً این مواد بر اساس نحوه خشکشدنشان طبقهبندی میشوند. بر اساس نوع آغازگرهای نوری که در ساخت این مواد به کار میروند، رادیکالهای آزاد یا کاتیونهایی در محیط تولید میشوند که خشک شدن رادیکالی، کاتیونی و یا ترکیبی (هیبرید) از هر دو را نتیجه میدهند.

فرآیند خشک شدن با عبور مرکب کاتیوندار از زیر لامپ فرابنفش آغاز میشود؛ سپس حدود چند ساعت ادامه مییابد تا لایه کاملاً بهطور عرضی خشک و به هم متصل شود. این مرحله اغلب مرحله خشک شدن تاریک خوانده میشود. پس از این دوره لایههای مرکب به نهایت خشک شدن بهینه خود رسیدهاند. چون عملیات خشک شدن به سرعت انجام نمیشود، رویهم چاپ شدن سریع مرکبهای کاتیوندار ممکن نیست و اگر بین واحدهای چاپ سیلندرهای هدایتکننده کافی وجود نداشته باشد، سرعت چاپ پایین خواهد آمد.

به همین دلیل، برای مرکبهای کاتیوندار ماشینهای چاپ خطی از ماشینهای چاپ سیلندر مرکزی مناسبترند. سرعت خشک شدن مرکب کاتیونی میتواند در اثر رطوبت بالا تغییر کند؛ بنابراین باید در صورت وجود رطوبت بالا، برای کاهش رطوبت اطراف خشککن کاری کرد. مرکبهای کاتیوندار نوعاً درصد افت حجمی کم، چسبندگی خوب روی فیلمها و دیگر لایههای جاذب همچون فلز و شیشه، خصوصیات کاربردی عالی، بوی کمتر و قابلیت استخراج دارند.

مرکبهای رادیکال آزاد اغلب با عبور از زیر لامپهای فرابنفش خشک میشوند اما به دلیل عدم وجود مرحله خشک شدن تاریک، باید انرژی لازم را برای خشک شدن کامل لایه مرکب داشته باشند. فعلوانفعالات خشک شدن مرکب رادیکال آزاد را اکسیژن متوقف میکند و این مسئله اغلب در سطح لایه مرکب اتفاق میافتد.

مواقعی که این مرکب در چاپ روی بستهبندیهای ثانویه، مانند برچسبها و کارتنها، استفاده میشود، این مسئله مشکلساز نیست؛ اما در مواقعی که مرکبهای فرابنفش در چاپ روی بستهبندیهای اولیه موادی مانند فیلمهای انعطافپذیر استفاده میشوند، باید در نهایت سطح فیلم بدون چاپ با مواد داخل بستهبندی تماس داشته باشد. مواقعی که این مسئله اولویت دارد، لامپهای نیتروژنی یا واحدهای پخت پرتوهای الکترونی مطمئناً بهترین جایگزیناند.

بهطورکلی، مرکبهای رادیکال آزاد، هنگام خشک شدن درصد افت حجمی بیشتری از مرکبهای کاتیوندار دارند اما سرعت پخت به معنی آن است که در مقایسه با مرکبهای کاتیوندار، میتوان این مرکبها را با سرعت بالا چاپ کرد.

اساس و مبنای انتخاب خشککن فرابنفش در چاپ فلکسوگرافی میتواند نکات زیر باشد که البته هیچگونه تقدم و تأخری ندارند و همه آنها مهماند:

- حداقل ابعاد و اندازه لامپ؛

- یکنواختی در تابش اشعه ماورای بنفش متناسب با سرعت حرکت رول؛

- توانایی ایجاد بیشترین اشعه فرابنفش در طیف نور ساطعشده از لامپ با کمترین مقدار تولید حرارت؛

- حداقل مقدار گرم کردن سطح چاپی در حین عبور از خشککن؛

- قدرت تشعشع ویژه بالا در لامپ؛

- عمر طولانی لامپ؛

- حداقل مقدار تولید ازون (ترجیحاً بدون تولید آن).

لامپ در سیستم فرابنفش مهمترین قسمتی است که باید به آن توجه کرد. آگاهی فنی از طرز کار و نوع طیف ساطعشده از لامپ مانع دوبارهکاریها، تعویض لامپ، خشک نشدن لایههای مرکب و خشک شدن غیریکنواخت لایهها میشود.

در صورت تشخیص و تعیین اجزای سازنده طیف، چگونگی خشک شدن مرکب روشن میشود و اشکالات آن را راحتتر میتوان حل کرد. با انتخاب لامپ مناسب میتوان مواد موجود در مرکب را طی کسری از ثانیه خشک و سخت کرد تا یک فیلم و لایه یکدست از مرکب یا وارنیش به دست آید.

لامپهای بخار جیوه امروزه بیشترین مصرف را دارند. این لامپها از یک تیوب از جنس شیشه کوارتز ساخته شدهاند که داخل آن از گاز پر شده است. یک الکترود فلزی نیز در داخل لامپ است که انتهای آن به شیشه ذوب شده است.

در شرایط ولتاژ بالا، یک قوس الکتریکی ایجاد شده که خود سبب افزایش سریع دمای داخل لامپ میشود. دمای فلز جیوه داخل لامپ به ۷۰۰ تا ۹۰۰ درجه سانتیگراد میرسد. بخشی از طیف نوری تولید شده از لامپ، اشعه فرابنفش است که سبب فعال شدن مواد اولیه موجود در مرکب میشود تا پس از آغاز واکنش پلیمریزاسیون و تکمیل واکنشها لایه مرکب خشک و جامد شود.

اغلب مواقع طیف خروجی از لامپ شامل ۲۵ درصد اشعه فرابنفش، ۵۵ درصد اشعه مادونقرمز و ۲۰ درصد نور مریی است. اخیراً سطح درونی لامپها را با اکسیدهای فلزی پوشش میدهند تا حداکثر انعکاس اشعه به دست آید.

لامپهای فرابنفش

مرکبهای خشکشدنی با نور فرابنفش میتوانند با عبور از زیر لامپ فرابنفش یا یک واحد پرتو الکترونی (EB) سخت شوند اما روش عبور از زیر لامپهای فرابنفش معمولترین روش خشک کردن مرکب فرابنفش است. خشککنهای فرابنفش متنوعی وجود دارند که تفاوتشان در شیوه کنترل گرما است. شیوههای کنترل گرمای تولید شده از لامپها شامل خنک کردن با آب، استفاده از بازتابندههای نور، آینههای سرد، سیلندرهای سرد و فیلترها است.

بهطورکلی هرچه لایه چاپ شده به گرما حساستر باشد، سیستم سردکننده بهتری را باید برای کنترل آن به کار برد.

از دیگر تفاوتهای لامپهای فرابنفش آن است که همهی آنها بازده فرابنفش را روی لایه مرکب ندارند و این مسئله بر کیفیت سخت شدن مرکب تأثیر میگذارد. اغلب لامپهای فرابنفش در محیط پر از هوا کار میکنند اما به دلیل اینکه گاز اکسیژن سطح خشک شدن مرکبهای رادیکال آزاد و پوششها را محدود میکند، برخی از سازندگان لامپ امروزه لامپهای نیتروژنی را میفروشند که خشک شدن در آنها در پوششی از گاز نیتروژن انجام میشود. این سیستمها پیچیدهتر و نیز گرانترند اما در چاپ روی بستهبندیهای مواد غذایی بادوامترند.

خشککن با پرتوهای الکترونی

راهکار دیگر خشک شدن مرکبها و پوششها کاربرد پرتوهای الکترونی است. با استفاده از این شیوه خشک شدن، پرتوهای الکترونی پرانرژی باعث اتصال مرکب یا پوشش در حین برخورد با سطح چاپی میشوند. این فرآیند، یک جایگزین سریع و با گرمای کم برای لامپ فرابنفش است و اگر این عمل خصوصاً در لایههای مرکب رنگدانه ضخیم انجام شود، تأثیر بیشتری خواهد داشت. در فرآیند خشک شدن با پرتوهای الکترونی، کاربرد آغازگرهای نوری در مرکب ضروری است.

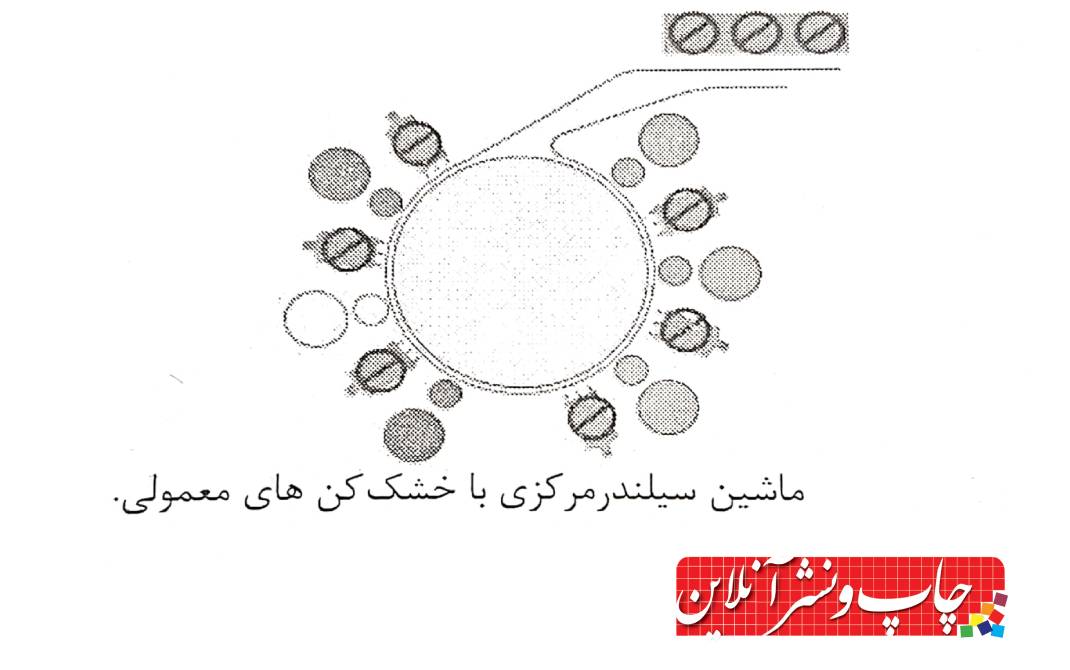

شکل ۷ – ماشین سیلندر مرکزی با خشککنهای معمولی.

شکل ۷ – ماشین سیلندر مرکزی با خشککنهای معمولی.

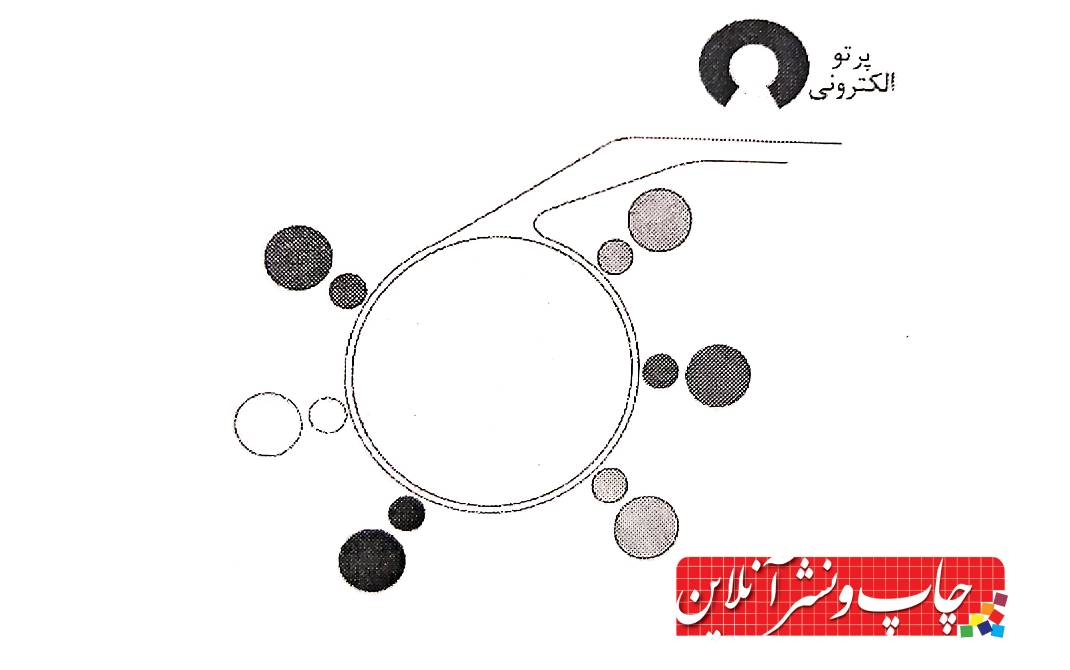

شکل ۸- ماشین سیلندر مرکزی با خشککنهای پرتو الکترونی.

بیشتر بخوانید: کیفیت چاپ فلکسو در گرو تمیز کردن نورد آنیلوکس

سالها است که پرتوهای الکترونی جایگزین سیستم خشک شدن مرکب با انرژی شدهاند اما در گذشته واحدهای پرتوهای الکترونی پرهزینه محسوب میشدند. این وضعیت اکنون تغییر کرده است زیرا مرکبهایی در حال ساخت هستند که با تشعشع خشک میشوند. با این کار ماشین چاپ میتواند چاپ دوم را بدون خشک شدن مرکب چاپ زیرین انجام دهد و در چنین عملکردی تنها به یک واحد خشککن در انتهای دستگاه چاپ نیاز است (شکل ۸). این راهکاری مؤثر برای ماشینهای چاپ بزرگ است که فیلمهای انعطافپذیر را در بستهبندیهای مواد غذایی که به تولید با سرعت بالا نیاز دارند، به کار میبرد.