از آنجا که کیفیت مرکب نقش مهمی در زیبایی کار چاپ دارد و کنترل کیفی مواد آشنایی با اجزای تشکیل دهنده آن را میطلبد. از این رو در این مقاله سعی شده است ابتدا اجزای تشکیل دهنده مرکب را توضیح و سپس پیرامون خصوصیات و خواص هر یک از آن ها بحث می شود، آنچه در این مقاله به آن اهمیت داده شده است شناخت اولیهای از ماهیت مواد مرکب است، این امر میتواند متصدیان محترم صنف چاپ را نسبت به انتخاب مواد در راستای بهبود کیفی کار و همچنین حفظ ایمنی و سلامتی محیط کار یاری کند.

اجزای مرکب

اجزای مرکب

مرکب از چهار جزء اصلی شامل رنگ دانه (پیگمنت)، وارنیش و رزینهای طبیعی و مصنوعی، حلال و مواد افزودنی که به شرح زیر میآید تشکیل شده است.

-

رنگ دانه (پیگمنت)

این مواد به صورت معدنی و آلی ساخته و استفاده میشوند. باید توجه داشت رنگدانههای ساخته شده از ترکیبات آلی بر اثر حرارت و فشار ساختار شیمیایی مناسب خود را از دست میدهند از این رو هم در ساخت و هم در نگهداری و انبار مرکب ها، به شرایط محیط آنها به لحاظ گرما و سرمای بیش از اندازه میبایست توجه شود.

بیشتر بخوانید: تاثیر پیگمنت ها یا رنگ دانه ها در کیفیت مرکب

- وارنیش

وارنیش در واحد پخت با ترکیبی از روغنهای معدنی و گیاهی فرآوری میشود. درصدی از روغن معدنی حاصل شده را براساس کارایی و نوع مرکب با درصد مشخصی از روغنهای گیاهی شامل آفتاب گردان، برزک، سویا، روغن کرچک و… حرارت میدهند و ماده تهیه شده را با نام وارنیش برای ساخت مرکب استفاده مینمایند.

واحد پخت:

در این واحد روغن تصفیه نشده ی ارسالی از پالایشگاه، داخل محفظه هایی استوانهای حداکثر تا دمای ۳۵۰ درجه سانتیگراد حرارت دیده که بر اساس نقطه جوش آنها، به سه قسمت برش میشود:

در این واحد روغن تصفیه نشده ی ارسالی از پالایشگاه، داخل محفظه هایی استوانهای حداکثر تا دمای ۳۵۰ درجه سانتیگراد حرارت دیده که بر اساس نقطه جوش آنها، به سه قسمت برش میشود:

- سوخت: ماده بجا مانده در مخزن پس از حرارت.

- روغن ناخالص: برای استفاده عملیات پخت و برش مجدد روی آن انجام میشود.

- روغن معدنی: محصول اصلی شامل روغن بدون بو و تصفیه شدهای است که برای تهیه وارنیش مورد استفاده قرار میگیرد.

واحد ترکیب:

در این واحد با توجه به نوع مرکب مورد نیاز و با دستور آزمایشگاه در تعیین درصد وزنی و فرمول طراحی شده مواد افزودنی، رزینها، روغنهای معدنی و گیاهی و مقادیر لازم جهت ساخت محصول مورد نظر توسط آسیاب ساچمهای همزمان با مخلوط شدن، در اثر تماس با غلتکها تا قطر ۲ میکرون کوچک میشود، آنچه حائز اهمیت است و قبل از این نیز به آن اشاره شد، خنک نگهداشتن ساچمهها از طریق انتقال حرارت آب است.

در این واحد با توجه به نوع مرکب مورد نیاز و با دستور آزمایشگاه در تعیین درصد وزنی و فرمول طراحی شده مواد افزودنی، رزینها، روغنهای معدنی و گیاهی و مقادیر لازم جهت ساخت محصول مورد نظر توسط آسیاب ساچمهای همزمان با مخلوط شدن، در اثر تماس با غلتکها تا قطر ۲ میکرون کوچک میشود، آنچه حائز اهمیت است و قبل از این نیز به آن اشاره شد، خنک نگهداشتن ساچمهها از طریق انتقال حرارت آب است.

زیرا در اثر اصطکاک و حرکت پر فشار مواد بین ساچمههای موجود در آسیاب، گرمای زیاد تولید میشود که باعث استهلاک آسیاب و تغییر ساختار مواد آلی مانند رنگدانهها و روغنهای گیاهی میشود. این امر عامل مهمی در کاهش کیفیت مرکب در کارخانه میباشد.

انواع مرکب بر اساس نوع ماشین چاپ

مرکب جهت استفاده در مصارف متنوع بر اساس نوع ماشین چاپ (رول، شیت، مسطح و…) و نوع سطح چاپ شونده انواع مختلفی دارد که متداول ترین آن ها مرکب هیت ست (Heat set)، مرکب کلدست (Cold set) و مرکب شیت فد (Sheet fed) است.

-

هیت ست

این مرکب برای سطوح پلاستیک، شرینک و کاغذهای امنیتی (واتر مارک) که قدرت نفوذ مرکب در آنها کم است استفاده میشود، عملکرد آن بر اساس خشک شدن مرکب در مقابل تشعشع امواج الکترومغناطیس (مانند UV) بر مرکب و تبخیر حلال و بجای ماندن رنگدانه و مواد حامل مرکب روی سطح چاپ است. این مرکب عموماً در چاپ رول استفاده میشود.

- کلدست

در اثر عمل اکسید شدن فیلم مرکب (لایه نازک مرکب) روی سطح چاپ است.

- شیت فد

به دلیل نفوذ مرکب داخل جرم کاغذ، خشک میشود، مرکبهای مورد استفاده در چاپ شیت از این دست است.

بدیهی است تغییر خواص مرکب مانند ویسکوزیته، چسبندگی، جذب آب و مواردی از این دست به نوع مواد مورد استفاده مانند: نوع حلال، وارنیش، رزین، روغنهای گیاهی و خشک شونده، افزودنیها مانند خشک کن ها، نرم کن ها، واکس و… بستگی دارد.

از اهمیت خواص اشاره شده در بالا میتوان به چسبندگی مرکب اشاره کرد، چسبندگی زیاد در چاپ افست و روی کاغذ باعث ایجاد مشکلات گرم شدن نورد، پاره شدن و کنده شدن پوشش کاغذ و چسبندگی کم باعث براقیت کم میشود.

کاهش براقیت و درخشش مرکب در اثر جذب بیش از حد رنگدانههای مرکب از سطح لایه مرکب به داخل کاغذ است. این جذب را میتوان با تغییر مقدار درصد وزنی حاملهای مرکب مانند: روغنهای معدنی، روغنهای گیاهی، رزینها و حلالها با توجه به نوع سطح چاپ شونده اعم از انواع کاغذ و مقوا کاهش داد، ولی در سطوح غیر جذبی مانند پلاستیک و شرینک چسبندگی و براقیت با عوامل دیگری همچون پیوندهای شیمیایی و فیزیکی بین سطح چاپی و مرکب بوجود میآید.

نوع مواد مورد استفاده در مرکب به لحاظ تاثیر بر سیستم ایمنی انسان حائز اهمیت است، این مواد اگر از فلزات سنگین مانند سرب، زیرکونیوم، جیوه و… که در ترکیبات نمکهای اسیدهای آلی خشککنها هستند و حلالهای غیر استاندارد مانند تولوئن و برخی الکلها باشد، میتواند اثر نامطلوبی برای محیط زیست داشته باشد، بنابراین یکی از مزایای استفاده از مرکب ایرانی به دلیل در دسترس بودن کارخانهها و نمایندگیهای فروش، اطمینان بیشتر به سلامتی آنها است.

وسایل آزمایشگاه کنترل کیفیت مرکب

در آزمایشگاه با اندازه گیری عواملی مانند: جذب آب، ویسکوزیته، چسبندگی، قطر ذرات تشکیل دهنده و براقیت مرکب ساخته شده با دستگاه هایی که به اختصار در ذیل توضیح داده شده است، بررسی و نتایج بدست آمده با مراجع استاندارد آنها برای مصرف مورد نیاز مقایسه و وضعیت کیفی آنها گزارش میشود.

۱- دستگاه سنجش جذب آب

50 گرم آب با ۵۰ گرم مرکب را وزن کرده در یک ظرف شیشهای (ارلن) ریخته و با سرعت و زمان مشخص همزن دستگاه عمل مینماید. بعد از پایان کار بلافاصله آب اضافی موجود قرار گرفته روی امولسیون آب و مرکب را داخل محفظه تمیز ریخته و آن را وزن و میزان جذب آب را توسط مرکب مشخص مینمایند. میزان استاندارد جذب آب توسط مرکب بر اساس نوع مرکب بین ۴۵-۵۵ درصد است.

۲- دستگاه ویسکوزمتر

لوله دستگاه را به مرکب آغشته و مدت زمان فرود وزنه ی ۲۰۰، ۳۰۰ و ۴۰۰ گرمی را که نسبت به دستگاه حرکت عمودی دارد هر کدام را در سه مرحله مشخص مینمایند، پس از محاسبه میانگین اعداد، طبق مقایسه آنها با نموداری که بعنوان مرجع در آزمایشگاه کنترل کیفیت مرکب موجود است با توجه به نوع مصرف مرکب، وضعیت کیفی مرکب را مشخص مینمایند.

۳- دستگاه TACK-O-SCOPE

دستگاهی است که میزان چسبندگی مرکب را مشخص مینماید.

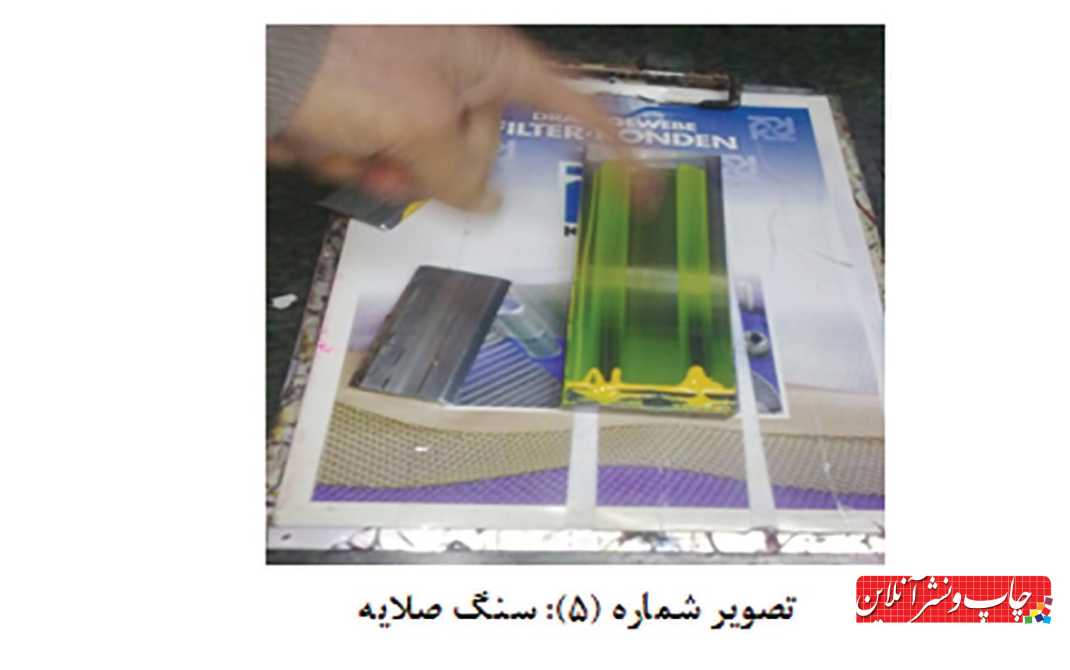

۴- سنگ صلایه

با این دستگاه که شامل دو فلز آلیاژی گران قیمت است حداکثر قطر ذرات بررسی میشود، برای این منظور مرکب را روی فلز تخت اول که دقت سنجش ذرات روی آن از ده میکرون تا صفر درجهبندی شده است ریخته و با استفاده از قطعه فلزی دوم مرکب را در حالی که با نیروی دست فشار روی آن وارد میشود روی سطح فلز اول میکشند. برای مرکب استاندارد تا ۲ میکرون اثر مرکب دیده میشود و پائینتر از آن اثری از مرکب روی فلز اول دیده نخواهد شد (مرکب جارو میشود).

۵- دستگاه IGT

براقیت مرکب را مشخص مینماید. در چاپخانه شرایط کار ماشین به لحاظ سرعت چرخش سیلندر، میزان مصرف دارو-آب، نوع کاغذ و مرکب بگونهای میتواند تنظیم شود که از قابلیت مرکب بیشترین بهره بدست آید، سرعت بالای ماشین چاپ باعث پایین آمدن ویسکوزیته و شل شدن مرکب میشود، از این رو سرعت ماشین متناسب با ویسکوزیته و چسبندگی مرکب تنظیم میشود.

استفاده از یک مرکب با برند خاص با توجه به ثابت نگهداشتن شرایط کار و کاهش زمان تنظیم بنظر مقرون بصرفه است ولی در چاپ تنها به استفاده از یک مرکب با برند خاص نباید تمرکز نمود، بهتر است همه شرایط کاری به لحاظ سرعت، کیفیت مرکب، مقدار مصرف مرکب، نوع کاغذ و… با مرکبها و برندهای مختلف ایرانی و خارجی کار شده و در شرایط مختلف بهترین آنها انتخاب گردد، در این صورت همانند چاپ مشکی در چاپ رنگی نیز مرکب ایرانی میتواند جانشین خوبی برای مشابه خارجی خود باشد.

استفاده از یک مرکب با برند خاص با توجه به ثابت نگهداشتن شرایط کار و کاهش زمان تنظیم بنظر مقرون بصرفه است ولی در چاپ تنها به استفاده از یک مرکب با برند خاص نباید تمرکز نمود، بهتر است همه شرایط کاری به لحاظ سرعت، کیفیت مرکب، مقدار مصرف مرکب، نوع کاغذ و… با مرکبها و برندهای مختلف ایرانی و خارجی کار شده و در شرایط مختلف بهترین آنها انتخاب گردد، در این صورت همانند چاپ مشکی در چاپ رنگی نیز مرکب ایرانی میتواند جانشین خوبی برای مشابه خارجی خود باشد.

توجه به این مهم الزامی است که هر کارخانه تولید مرکب از وارنیش، رزین، مواد افزودنی و… با فرمول انحصاری خود استفاده مینماید و این مواد تاثیرات شیمیایی و فیزیکی خاص خود را به مواد دیگر میگذارند لذا استفاده همزمان از دو رنگ مختلف (مانند آبی و زرد) با دو برند متفاوت برای یک کار چاپ برخواص آنها تاثیر منفی گذارده و باعث بردیدن مرکب میشود، بنابراین در کار چاپ همزمان از دو یا چند مرکب با مارک مختلف نباید استفاده شود.

در پایان از مدیریت محترم مرکب سولماز، جناب آقای مهندس محمدلو که مرا در این تحقیق یاری کردند کمال تشکر و قدردانی را دارم.

منبع: مجله چاپ و نشر

کیفیت مرکب