همیشه بین تولیدکنندگان لیبل خود چسب و مصرف کنندگان عمده آن (شرکت های دارویی، آرایشی و بهداشتی، صنایع غذایی و …) مشکلی به عنوان چسبندگی نامناسب لیبل وجود داشته است. در بسیاری از مواقع عنوان می شود که لیبل قبلی از چسبندگی بهتری برخوردار بوده است یا لیبل پس از مدتی از روی ظرف جدا می شوند و یا در شرایط خاص لیبل نمی چسبد، جدا می شود و مشکلاتی از این قبیل. به راستی مشکل در چیست؟ آیا استاندارد یا استانداردهایی برای رفع این گونه مشکلات وجود دارد؟

تولیدکنندگان برای به وجود آمدن این اشکالات، توجیهات خود و محدودیت هایی را عنوان می کنند که از کنترل آنان به ظاهر خارج است و یا روش هایی برای کنترل و آزمودن آن قبل از تولید ندارند، ولی به هر حال لیبل دارای ویژگی هایی است و هویت کالا را در بسیاری از موارد مشخص می کند و تا مدت زمان خاصی، بسته به نوع محصول باید بر آن وجود داشته باشد.

در این نوشته برآن هستیم که روش هایی را به صورت استاندارد _ که در ایران نیز قابل اجراست _ مطرح کنیم. شاید برای تولیدکنندگان و مصرف کنندگان لیبل های خود چسب، به کارآید.

برای رسیدن به یک زبان مشترک لازم است مفاهیم اولیه از قبیل چسبندگی، چسب های حساس به فشار، انواع و تقسیم بندی چسب ها به درستی تعریف شود تا در بحث های بعدی و هنگام استفاده از دستورالعمل ها دچار اشتباه نشویم.

مفاهیم اولیه چسب

مفاهیم اولیه چسب

چسبندگی

طبق تعریف، چسبندگی عبارتست از حالتی که دو سطح از دو جسم (که چسبنده نامیده میشوند) توسط نیروهای فصل مشترک از نوع نیروهای والانسی یا ارتباط مکانیکی یا ترکیبی از آنها، به هم متصل شوند. در هنگام چسبندگی، چسب باید بتواند سطح را به اندازه کافی مرطوب کند تا پیوند بین دو سطح به طور کامل برقرار شود.

چسب های حساس به فشار

این چسب ها در لیبل های پشت چسب دار مورد استفاده قرار میگیرند و به اندازه کافی توانایی خیس کردن دو سطح را دارا هستند و به صورت جامد همچسبی لازم را دارند. این دسته از چسبها دارای مواد ویسکوالاستیک هستند تا با اندکی فشار بتوانند سطح مقابل را مرطوب سازند و در عین حال همچسبی کافی برای استحکام متوسطی را فراهم آورند تا با حذف فشار خارجی دو سطح از یکدیگر جدا نشوند.

کیفیت چسب

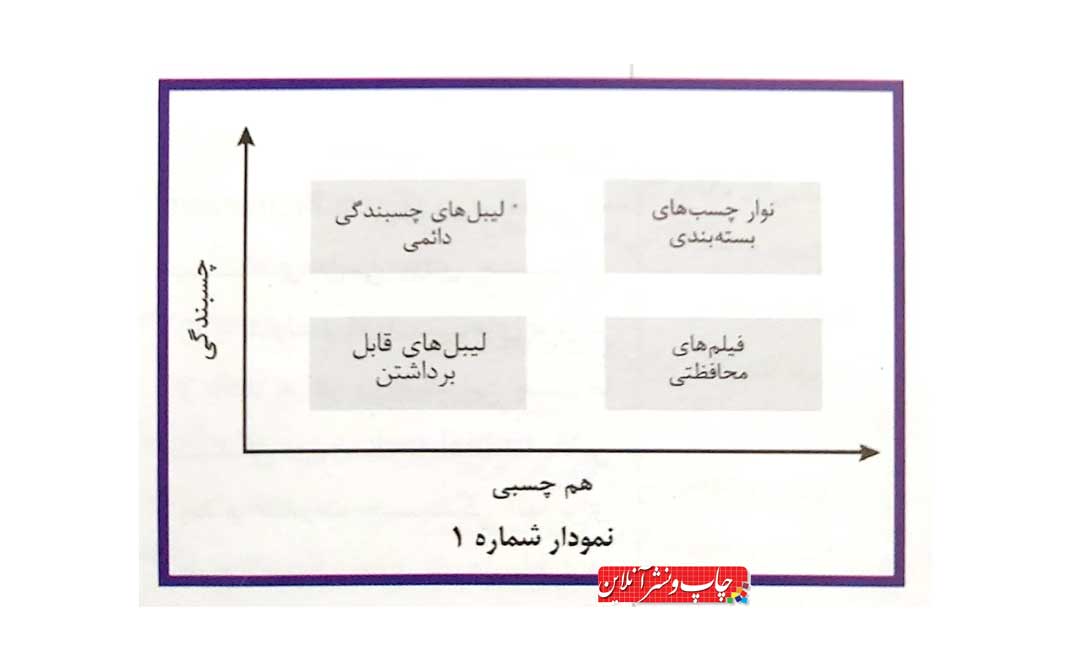

در عمل، کیفیت یک لیبل خود چسب به ارتباط بین دو عامل چسبندگی Adhesion (نیروی چسبندگی بین سطح مورد نظر و لایه چسب) و همچسبی Cohesion (نیروی چسبندگی بین مولکولهای چسب) بستگی دارد. اگر چه آنچه بیشتر مورد توجه است عامل چسبندگی است ولی برخی از مشکلات نیز در اثر عدم تعادل بین عامل همچسبی و کاربرد لیبل به وجود میآید.

به عنوان مثال اگر بخواهیم فیلمهای محافظتی داشته باشیم باید چسب به کار رفته چسبندگی کم ولی همچسبی بالا داشته باشد و یا در نوار چسبهای بسته بندی هم چسبندگی بالا و نیز همچسبی بالا هر دو مورد نیاز است. در لیبلهای خود چسب دائمی چسبندگی بالا مورد نیاز است تا بتواند به هر سطحی به راحتی بچسبد ولی هم چسبی باید به اندازهای باشد که در هنگام برش لیبل با تیغ اثری از چسب بر روی تیغ، نماند. نمودار (۱) ارتباط بین این دو عامل را در کاربردهای مختلف نمایش میدهد.

انواع چسب در لیبل های خود چسب

انواع چسب در لیبل های خود چسب

سه نوع چسب از نظر بسپارش و اعمال چسب برای تولید لیبلهای خودچسب به کار میرود:

– به وسیله تبخیر حلال

– به وسیله تکنیک ذوب (Hot Melt)

– به وسیله فعل و انفعالات شیمیایی بدون حلال (چسبهای دو جزیی یا UV)

انواع چسب از نظر قدرت چسبندگی

چسبها از نظر استحکام و قدرت چسبندگی به سطوح به دو دسته اصلی دائمی Permanent و قابل برداشتن (قابل کندن Removable) تقسیم میشوند.

چسب دائمی Permanent

الف) دائمی چند منظوره (General Purpose Permanent)

این دسته از لیبلها به راحتی از روی سطح جدا نمیشوند مگر اینکه با حلال و یا خراشیدن، آنها را از بین ببریم. این دسته از چسبها برای انواع مختلفی از سطوح مانند کارتن، مقوا، کاغذ و سطوح پلاستیکی به کار میروند ولی برای هر کاربردی توصیه نمیشوند. این نوع چسبها در محدوده دمای ۰ تا ۸۰ درجه سانتیگراد کاربرد دارند.

ب) دائمی فوقالعاده (Extra Permanent)

در مواقعی که چسبهای دائمی عادی چسبندگی لازم را ندارند و به چسبهای قوی تر نیاز باشد به کار میروند. این چسبها چسبندگی اولیه (initial tack) بالایی دارند و قدرت چسبندگی آنها برای سطوح لاستیکی مانند تایرها، باطریها و سطوح چوبی و الوار بسیار مناسب است.

ج) محدوده حرارتی وسیـع (wide temperature)

این چسبها در محدوده حرارتی زیر صفر درجه و بالای ۸۰ درجه سانتیگراد کاربرد دارند و بعد از گذشت ۲۴ ساعت به چسبندگی دائمی میرسند.

د) دارویی (Pharmaceutical)

این چسبها از نوع دائمی با چسبندگی اولیه بسیار بالا برای سطوح شیشهای و پلاستیکی مانند سرمها و ویال (Vial) طراحی شده اند که در اثر مرور زمان به هیج وجه از روی ظرف جدا نمیشوند.

چسب های قابل برداشتن Removable

الف) چند منظوره (General Purpose Removoble)

این چسبها بدون اینکه اثری به جا گذارند از روی سطوح برداشته میشوند. بسته به درجه چسبندگی، این چسبها میتوانند به سطحی که چسبیدهاند (مانند سطوح چوبی) آسیب برسانند. این چسبها در شرایط آب و هوایی خاص یا پس از گذشت مدت زمان خاصی میتوانند حالت دایمی پیدا کنند.

ب) قابل جابجایی (Ultra-removable Repositionable)

این دسته از چسبها این امکان را دارند که به راحتی بتوان آنها را از یک سطح برداشت و به سطح دیگر یا جای دیگری چسباند بدون آنکه خراب شوند یا اثری از خود به جای گذارند. این لیبلها را میتوان بارها و بارها کند و جا به جا کرد بدون آنکه خراب شوند. این لیبلها معمولا برای روی شیشه، کریستال و چینی به کار میروند و با گذشت زمان چسبندگی آن افزایش نیافته و حالت دایمی پیدا نمیکنند.

ج) منجمد کننده (Freezer)

این لیبلها در دمای معمولی قابل جابجایی هستند ولی در دمای زیر صفر به سختی جدا میشوند.

د) نساجی (Textile)

این چسبها به راحتی از روی الیاف جدا میشوند. اگر برای مدت زیادی روی الیاف بمانند ممکن است اثر داغی روی سطح بگذارند. این چسبها نباید روی سطوح مخملی، خز، جیر، چرم یا پلاستیک به کار روند، زیرا ممکن است به این سطوح آسیب برساند. تست قبل از کاربرد ضروری است.

البته ممکن است تولیدکنندگان مختلف نامگذاری دیگری برای اقسام چسب داشته باشند یا برای کاربردهای خاص چسبهای دیگری استفاده شود.

چه چسبی برای چه کاری؟

چسب مورد استفاده باید با کاربرد لیبل و شرایط محیطی لیبل مطابقت داشته باشد. برای سفارش لیبل خودچسب موارد زیر را باید مد نظر داشت و در موقع سفارش لیبل، آنها را اعلام نمود:

– مشخصات سطحی که لیبل قرار است روی آن نصب شود؛ مانند بافت، شکل و مادهای که سطح از آن تشکیل شدهاست.

– شرایط بستر ظرف در هنگام چسبیدن لیبل مانند دما، رطوبت، چربی و کثیفی سطح.

– شرایط آب و هوایی که لیبل در طول مدت مصرف در آن شرایط قرار میگیرد؛ مانند رطوبت، حداکثر و حداقل دما و آب و هوا (شرایط اقلیمی)

– جنس بستر چاپی یا سطح لیبل

– نحوه الصاق لیبل به سطح ظرف

– مدت زمانی که لیبل روی ظرف باید بماند (طول عمر چسب)

– مدت زمان لازم برای جابجایی لیبل قبل از رسیدن به حالت چسبندگی دائمی

– استانداردهای تست چسبندگی

تا اینجا با اطلاعات کلی در مورد چسب و چسبندگی در لیبلهای پشت چسبدار (خودچسب) آشنا شدیم. ولی هنوز راهحلی را برای رسیدن به شرایط مطلوب و استاندارد چسبندگی ارائه نکردهایم. همان گونه که در بین مطالب اشاره شد، لیبل های خودچسب دارای دو فاکتور ظاهری در چسبندگی هستند که عبارتند از چسبندگی اولیه و چسبندگی نهایی (final tack).

چسبندگی اولیه در هنگام تماس به سطح ظاهر میشود و پس ازگذشت چند ده دقیقه یا ساعت چسبندگی به حداکثر خود میرسد (جسبندگی نهایی). برای سنجش میزان چسبندگی اولیه و نهایی، روشهای استانداردی وجود دارد که برخی از آنها به وسایل اندازهگیری آزمایشگاهی دقیق نیاز دارد ولی برخی از آنها را میتوان با روشهای سادهتری که در چاپخانهها قابل استفاده است، به کار برد.

سطوح استاندارد برای تست

هر لیبل ممکن است در عمل به سطوح مختلفی بچسبد. این سطوح در استاندارد ASTM – LC به صورت زیر طبقه بندی شده است که بسته به نوع سطحی که باید لیبل روی آن بچسبد از یکی از سطوح زیر استفاده میشود.

PM-1 : پلی پروپیلن

PM-2: پلی استر

PM-3: پلی استایرن

۴- PM: HDPE

۴- PM: PVC

M M-1 : استیل

M M-2: آلومینیوم خش دار

آزمون استاندارد ASTM D2860-90 برای قدرت چسبندگی

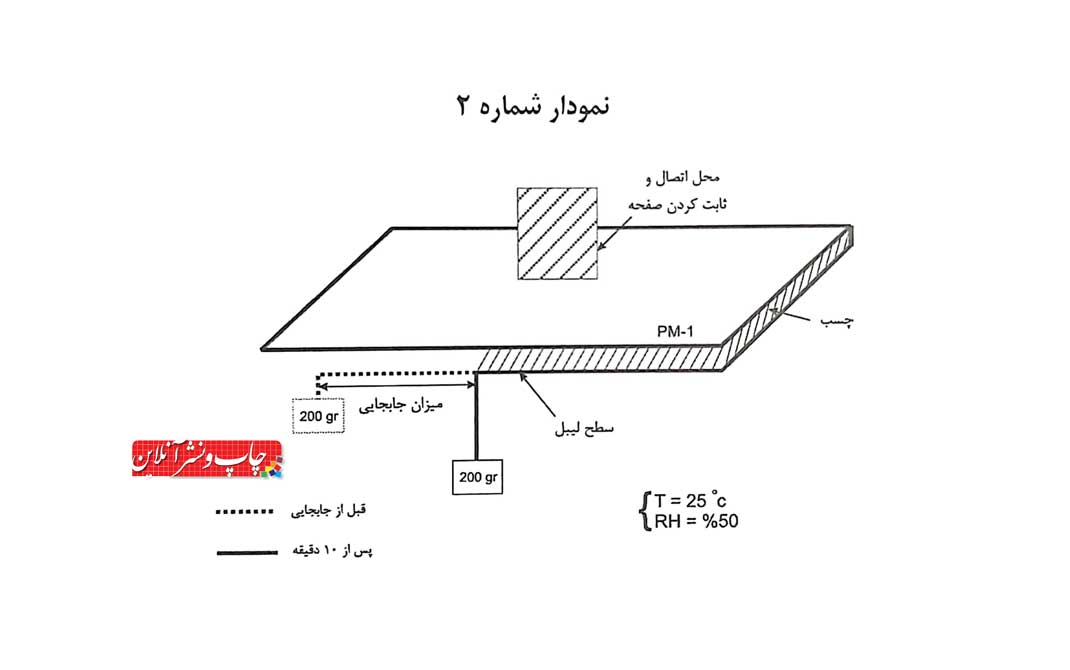

این روش قدرت چسبندگی لیبل خود چسب را در زاویه ۹۰ درجه مورد آزمون قرار میدهد. برای انجام تست یک قطعه از لیبل خود چسب را به اندازه ۱ اینچ در ۵/۲ اینچ برش میزنیم و با یک نورد لاستیکی استاندارد 3M مدل P.A.1 بر روی سطح PM-1 میچسبانیم. P.A.1 ابزاری است برای چسباندن سطوح خودچسب که با فشار استاندارد مورد استفاده قرار میگیرد.

در صورت عدم دسترسی به این ابزار، میتوان از نوردهای معمولی (رولرهای دستی) با وزن مشخص مثلاً ۲۵۰ گرم که بدون فشار اضافی توانایی الصاق لیبل را داشته باشد، استفاده کرد. بعد از آن برای مدت ۷ روز در شرایط استاندارد ۲۵ درجه سانتیگراد و رطوبت نسبی ۵۰ درصد لیبل را نگهداری میکنیم. پس از این مدت در انتهای آزاد لیبل خودچسب، وزنه ۲۰۰ گرمی آویزان کرده و پس از ۱۰ دقیقه شرایط را کنترل میکنیم. در این حالت اگر میزان کنده شدن (جابجایی) لیبل زیر ۱۰ میلیمتر باشد، چسبندگی لیبل مورد قبول است و در غیر این صورت قابل قبول نیست. این آزمون روی سه نمونه تکرار میشود.

آزمون تست

بعد از اینکه لیبل آزمون قبلی را پشت سرگذاشت باید مطمئن شویم که لیبل در شرایط عادی و با گذشت زمان و در طول مدت عمر خود هنوز از قدرت چسبندگی لازم برخوردار است و از روی ظرف جدا نمی شود.

برای انجام این تست درست مانند قبل یک قطعه ۱ اینچ در ۵/۲ اینچ را برش میزنیم و با نورد استاندارد 3M مدل P.A.1 بر روی سطح PM-1 میچسبانیم. بعد لیبل چسبیده شده را در شرایط ۸۰ درجه سانتیگراد و رطوبت نسبی ۵۰% به مدت ۲۸ روز نگه میداریم. در پایان مدت کهنگی، نمونه را به مدت ۲۴ ساعت در شرایط استاندارد ۲۵ درجه سانتیگراد و رطوبت نسبی ۵۰ درصد نگهداری کرده و در پایان این مدت تست کنده شدن ۹۰ درجه را مانند روش قبل اجرا میکنیم.

اگر در پایان این مدت میزان کنده شدن لیبل (جابجایی) کمتر از ۱۰ میلیمتر باشد چسبندگی قابل قبول است. در غیر این صورت چسبندگی قابل قبول نیست. این تست باید روی سه نمونه تکرار شود.

آزمون خم برداشتن (Curling) لـبـه لـیـبــل از روی ظــرف یا باز شدن آن

لیبلها نباید هیچ نشانهای از خم برداشتن لبه، بازشدگی، چروک شدن یا شیره دادن (Oozing) چسب در لبهها داشته باشند. برای انجام این تست سه نمونه در ابعاد ۲۵/۱ اینچ در ۲۵/۱ اینچ برش میزنیم؛ و آن را روی یکی از سطوح استاندارد LC بوسیله رول استاندارد 3m مدل P.A.1 میچسبانیم. سپس نمونهها را در شرایط کهنگی ۸۰ درجه سانتیگراد و رطوبت نسبی ۵۰ درصد به مدت ۲۸ روز نگهداری مینماییم.

در پایان این مدت لیبلها با ابزار مشاهده مورد آزمون قرار میگیرند و نباید هیچ نشانهای از خمشدگی، چروکیدگی، بازشدن یا شیره دادن در آن مشاهده شود. در غیر اینصورت چسب و لیبل از کیفیت لازم برخوردار نیستند.

مقاومت در برابر عوامل شیمیایی به روش غوطه وری

در بسیاری از مواقع در اثر نشت مواد شیمیایی یا شوینده، لیبل از روی ظرف کنده میشود. برای تست قدرت چسبندگی لیبل در اثر تماس با مواد شیمیایی به روش غوطهوری با ادغام روش تست استاندارد ASTM D2860 -۹۰ با روش تست استاندارد FM17 روش تست زیر پیشنهاد میشود. البته این روش میتواند با توجه به امکانات آزمون در محیط چاپخانه تغییر کند.

برای انجام این تست سه نمونه در ابعاد ۱ اینچ در ۵/۲ اینچ آماده میکنیم. با رول 3M مدل P.A.1 نمونه را به یک سطح شیشهای مسطح میچسبانیم. سپس در دمای ۲۵ درجه سانتیگراد و رطوبت نسبی ۵۰ درصد، نمونه چسبیده شده را در محلول مورد نظر به مدت ۲۴ ساعت به صورت کامل غوطه ور میکنیم. بعد از مدت مذکور نمونه را از محلول درآورده و پس از آبکشی، آن را با استفاده از دستمال و کاغذ خشک کن رطوبتگیری میکنیم، به صورتی که سطح لیبل و نمونه دارای هیچ رطوبتی نباشد.

پس از یک ساعت، روش تست ASTM D2860 -۹۰ را مانند آنچه در ابتدا گفته شد اجرا میکنیم. نمونه دوم را پس از خشک شدن و بعد از مدت ۲۴ ساعت در دمای ۲۵ درجه سانتیگراد و رطوبت نسبی ۵۰ درصد مورد آزمون با روش ASTM D2860 -۹۰ قرار میدهیم. در تمام نمونههای به دست آمده در صورتی که میزان کنده شدن لیبل کمتر از ۱۰ میلی متر باشد نمونه مورد قبول با مقاومت چسبندگی خوب است و اگر تا ۱۵ میلیمتر باشد نمونه دارای مقاومت چسبندگی متوسط و مقدار کنده شدن بیش از آن دارای مقاومت چسبندگی کم میباشد.

اندازهگیری چسبندگی اولیه با روش سطح شیبدار

این روش اندازهگیری بیشتر برای نوارچسب به کار میرود، ولی برای اندازهگیری چسبندگی اولیه لیبلهای خودچسب نیز میتوان از آن استفاده کرد. در این روش لیبل را از نقطه معینی از سطح شیبدار چسبانده و از محل مشخصی، روی سطح شیبدار ساچمه (گوی استیل) را بر روی آن حرکت میدهند. گوی با استفاده از نیروی ثقل و جرمی خود روی سطح شیب دار حرکت میکند.

در اثر نیروی چسبندگی بین چسب و گوی بعد از طی مسیر مشخصی، گوی روی چسب میچسبد و از حرکت باز میماند. مسافتی که گوی طی مینماید نشان دهنده قدرت چسبندگی است. هرچه مسیر کوتاهتر باشد قدرت چسبندگی بیشتر است. از این روش میتوان برای مقایسه چسبندگی اولیه بین چند نوع لیبل مختلف به راحتی استفاده نمود.

روشهای استاندارد دیگر

البته روشهای استاندارد دیگری برای لیبلها وجود دارد که نیاز به دستگاههای اندازه گیری دقیق دارند و در بسیاری از چاپخانهها در ایران قابل اجرا نیستند. این روشها توسط FINAT تهیه شده و در مجموعهای به نام FINAT Test Methods for self adhesive materials ارایه شده است. در زیر به صورت خلاصه روشهای استاندارد مربوط به آزمونهای چسبندگی معرفی شدهاند:

FTM1: اندازه گیری نیروی کنده شدن چسب در زاویه ۱۸۰ درجه و با سرعت ۳۰۰ میلیمتر در دقیقه

FTM2: اندازه گیری نیروی کنده شدن چسب در زاویه ۹۰ درجه و با سرعت ۳۰۰ میلیمتر در دقیقه

FTM3: تست جداشدن از زیره سیلیکون در سرعت پایین

FTM4: تست جداشدن از زیره سیلیکون در سرعت بالا

FTM9: تست قدرت چسبندگی به روش حلقه

FTM12: اندازهگیری گرماژ لایه چسب

FTM16: مقاومت چسب در برابر عوامل شیمیایی به روش نقطهای

FTM17: مقاومت چسب در برابر عوامل شیمیایی به روش غوطهوری

نتیجه گیری

نتیجه گیری

برای ارزیابی چسبندگی کاغذهای پشت چسبدار، روشهای معینی بر اساس استانداردهای بین المللی و یا روشهای تست ملی آمریکا و اروپا، تدوین شده است. ولی به هر حال میتوان از آن به عنوان پایهای برای رسیدن به یک استاندارد بومی و محلی استفاده کرد. این استانداردها هرچه باشند بایستی بین تولید کننده و مصرف کننده به عنوان یک روش، مورد توافق قرار گیرد تا بتوان به کیفیت مطلوب دست یافت.

سفارش دهنده در هنگام سفارش باید تمام شرایط مصرف و آزمونهای مورد نظر خود را به تولید کننده بازگو کند و در نظر داشته باشد که تولید کننده ایرانی با توجه به محدودیتها شاید نتواند از روشهای خاص او استفاده کند. پس روشی که برای کنترل به کار خواهیم برد باید در توان هر دو طرف مساله باشد. برخی از روشها ممکن است ابتکاری و به صورت تجربی بدست آمده باشد و مورد استفاده قرار گیرد یا ترکیبی از روشهای استاندارد دیگر باشد.

نکته آخر اینکه باید در قبول یا رد نتایج بدست آمده در نظر داشت، میزان سخت گیری و یا به عبارت دیگر بازه قابل قبول باشد. در شروع بهتر است این بازه از محدودهای با تلرانسهای قابل قبول (بزرگتر از استانداردهای جهانی) در نظر گرفته شود و در ادامه با بدست آوردن تجربه بیشتر، این تلرانسها کمتر و نتایج به صورت سختگیرانهتر مورد بررسی قرار گیرد.

منابع

آمیزه کاری در صنایع پلیمری، جان- اس دیک، محمد حسن امیر خیزی دانشگاه صنعتی اصفهان ۱۳۷۳

finat test method for self adhesive material 2001