افزایش جمعیت و سلیقههای مختلف و نیازهای بهداشتی و حفظ ویژگیهای کالا تا رسیدن به مصرفکنندهی نهایی باعث شده تا بهترین و باکیفیتترین بستهها روز به روز طراحی شوند. آنچه در این مقاله موردبررسی قرارگرفته آشنایی با تاریخچهی بسته بندی مایعات و شرکتهای سازندهای است که برای ماندگاری بالا و صادرات بینالمللی محصولات خود تلاش میکنند و همچنین در ادامه به مواد و خصوصیات انواع آن اشارهای شده و طرحهای مختلف نیز معرفیشدهاند.

بسته بندی مایعات با استفاده از مقوا در قرن گذشته بهعنوان یک کار کلاسیک مطالعه میشد. ازنظر فنی، این ایده در حدود سال ۱۹۰۰ شکل گرفت و بر اساس این ایده، در پی یافتن ظروف کاغذی بدون نفوذ بودند. در سال ۱۹۱۵ در آمریکا که حق ثبت اختراع برای بطری کاغذی به جان وانورمر از تولدو، در اُهایو اهدا شد و او نام آن را پیورپک گذارد. بهوضوح گسترش و اهمیت علوم مهندسی برای انجام کارهای شکل دادن، پر کردن و آببندی کردن لازم بود تا در مقابل، انجام این فرآیندها با سرعتهای متعارف بر پیچیدگی امور موردنیاز فائق آمد.

شرک اکس-سل-اُ بهعنوان مالک پیری پک ظاهر شد و ماشینآلات موفقی در رابطه با انجام امور فوق تولید نمود. پس از جنگ جهانی دوم، پیورپک در اروپا مورداستفاده قرار گرفت.

در ابتدا در کار تنها از آمریکا برای پر کردن وارد اروپا میشد. در سال ۱۹۷۵ اِلُپَک (شرکت اروپایی تحت لیسانس پیورپک) شکل گرفت. در سال ۱۹۸۷ شرکت مذکور سیستمهای بخش بسته بندی شرکت اکس-سل-اُ و همچنین لیسانس پیورپک را خریداری نمود (شکل ۱).

شکل ۱- بسته بندی مایعات با مقطع سهگوش

شکل ۱- بسته بندی مایعات با مقطع سهگوش

در آلمان جاگنبرگ محصولی به نام پگرا را معرفی کرد که مواد اولیهی آن مقوای موم دار هم بهکاررفته شده بود. فرم اصلی آن دایرهای با مقطع مربعی شکل بود. در سال ۱۹۳۹، استفاده از پگرا بهسرعت گسترش یافت. ۲۶ کارخانه در هشت کشور شامل: آلمان، انگلیس، سوئد، آمریکا، کانادا و استرالیا وجود داشت. جاگنبرگ در سال ۱۹۵۸ پی-کی-ال را پایهگذاری کرد و یک بسته بندی معروف به نام بلوک پس را معرفی کرد. در سال ۱۹۲۹ کمپانی آکرلوند و روسینگ بهعنوان مصرفکنندهی این نوع بسته بندی شکل گرفتند.

ابتدا بسته های چهارگوش حاوی شیر و نوشیدنیها اسانس دار توسط چند مادهی پلاستیکی جهت ساخت محصولات جدید آزمایش شدند و یک ترکیبی به نام پلی استایرن با موفقیت به دست آمد. در سال ۱۹۵۶ اقدام به تولید مقواهای پوشش داده شده با پلیاتیلن PE شد. اولین بسته بندی در سال ۱۹۵۲ واقع در لوند سوئد در یک کارخانهی مواد لبنیاتی نصب شد. این کارخانه امروزه تولیدکنندهی بستههای بزرگ بوده و صاحبنام در سراسر جهان است و حدود ۸۰ درصد بازار جهانی را در اختیار دارد.

در ابتدا فقط شیر و خامه را بهوسیلهی بستههایی بر پایهی مقوا بسته بندی میکردهاند، سپس اقدام به بسته بندی کردن آبمیوهها نمودند و از دههی ۱۹۸۰ به بعد سوپ، چاشنیها، روغنهای خوراکی و آب را بستهبندی میکنند.

مواد بسته بندی مایعات

استفاده از مقوا و مواد پلیمری با کاربری بسته بندی مایعات و مواد غذایی منجر به افزایش کیفیت محصول و استحکام آن شده و ماندگاری را بالا میبرد. به همین دلیل در ذیل به این مباحث اشاره شده است.

مقوا:

مقوا در کارتنهای بسته بندی مایعات استحکام، ساختار مناسب، ظاهر بهداشتی و تمیز و سطح مناسب با قابلیت چاپ پذیری خوب را تأمین مینماید (مقوا به خاطر این ویژگیهای در صنایع بسته بندی کاربرد زیادی دارد). اساس ساختار مقوا، چندلایه است. برای اطمینان از عدم اثرگذاری آنها بر روی مزه و همچنین حفظ سلامت مواد غذایی، از الیاف بکر که استانداردهای سطح بالایی دارند، تهیهشدهاند.

لایهی بیرونی مقوا معمولاً از الیاف رنگ بری شده تهیه میشود، یعنی خمیر شیمیایی سفید شده. (توجه: لازم به ذکر است که خمیر سولفات رنگ بری شده بهعنوان خمیری که فیبرهای سلولزی آن بهوسیلهی فرآیند سولفات بهعنوان روشی شیمیایی، از چوب جدا میشود). ممکن است لایهی بیرونی برای یکنواختی بهتر در چاپ، با رنگدانههای سفید پوشش داده شود.

لایههای خارجی همچنین ممکن است شامل هر دو نوع خمیر رنگ بری شده و رنگ بری نشده باشند. خمیر رنگبری نشده یعنی خمیر شیمیایی قهوهای. تفاوت عمدهی مقوای موردنیاز برای بسته بندی مایعات و مقواهای معمول مورداستفاده در کارتنها (کارتنهای بسته بندی که در آنها خم کاری شده) در استفاده از عوامل آهارزنی درونی، در بخش آمادهسازی خمیر است.

اگرچه طراحی بستهها این اطمینان را میدهد که هیچ بخشی از لبههای سطوح صاف مقوا که آهارزنی شده یا نشدهاند، در معرض رطوبت مایعات قرار نمیگیرند، چون لبنیات حاوی مقادیر زیادی رطوبت میباشند و یک محیط مرطوب ایجاد میکنند؛ اما لازم است اطمینان حاصل شود که لبههای بدون آهار داخلی مقوا در معرض این محیطهای مرطوب قرار نگیرند و رطوبت آب یا مواد را جذب نکنند.

لایههای گرماگیر و نفوذناپذیر:

اساس ساختار پلیمرهای گرماگیر در صنایع بستهبندی، سازگار بودن آنها در قسمتهای مختلفی که در بستهبندی استفاده میشوند، است. بهعنوانمثال در بالای بسته یا سطحرویی (سطحی که عملیات چاپ روی آن اجرا میشود) و قسمت درونی بسته (عکس قسمت چاپ)، است. معمولاً این حالت با پوشش اکستروژن پلیاتیلن با دانسیته ی جریانی کم (ویسکوزیته LDPE) ایجاد میشود. در برخی از طراحیها PE سطح بیرونی را به سطح درونی میچسباند و ازاینرو پلیاتیلن باید در دو سطح در اثر گرما، چسبندگی خوبی ایجاد نماید. اغلب طرحها نیز به چسبیدن دو لایه در بیرون نسبت به هم نیاز دارند.

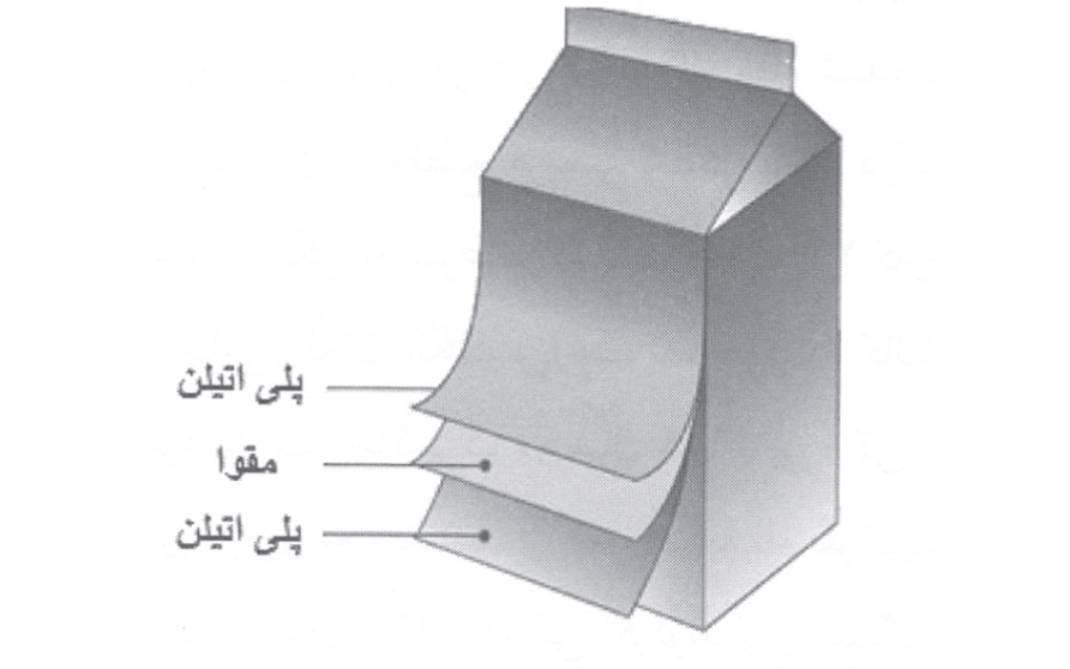

شکل ۲ مقوایی را نشان میدهد که در دو طرف آن PE قرار دارد. این ساختار، سد محکمی در برابر مایع و نفوذ رطوبت خواهد بود. این نوع ساختار بستهبندی عمدتاً برای مواد تازهای که دارای زمان ماندگاری نسبتاً کم بوده و بایستی بهصورت منجمد توزیع شوند، است.

ضخامت PE مصرفی بهاندازهی کارتن (بسته) بستگی دارد. وزن لایهی بیرونی معمولاً ۱۴ تا ۲۶ 2g/m بوده و لایهی درونی نیز ۴۱.۲۶ تا ۵۶ 2g/m است که البته این دو اندازهی آخری (۴۱ – ۵۶) بهصورت دو یا سه لایه پشت سر هم برای رسیدن به ضخامت PE موردنیاز استفاده میشود. نباید PE و اغلب مواد پلاستیکی را بهعنوان تنها مواد موردنیاز برای ساخت بستهها موردبررسی قرار داد.

شکل ۲- دو لایهی پلیاتیلن در اطراف مقوا

شکل ۲- دو لایهی پلیاتیلن در اطراف مقوا

اخیراً کاتالیزورهای متالوسن با اثرگذاری بسیار زیاد روی خواص PE و دیگر پلاستیکها، معرفیشدهاند. ازاینرو این یک نقطهی قوت در پیشرفت، برای تولیدکنندگان PE به شمار میآید. HDPE (پلیاتیلن با دانسیته ی زیاد) در اکثر خواص مثل مقاومت به کشش، فشرده شدن و مقاومت به سوراخ شدن، برتر از LDPE است. ترکیب این پلیمرها و دیگر پلیمرهای همسان با هم، برای بهبود یا تغییر دادن خواص، امکانپذیر است.

دراینارتباط باید اتیلن وینیل الکل (EVA) را نام برد. با اعمال روش پوشش اکستروژنی، توانایی EVA به چسبیدن، در اثر گرما بهبود مییابد. لایههای استفادهشده در بگ-این-باکس های مورداستفاده از این نوارها (EVA) تهیه شده، EVA باعث بهبود مقاومتها و انعطافپذیری و همچنین دارای توانایی چسبندگی خوبی در اثر گرما است. برای افزایش نفوذناپذیری بسته بندی مایعات، علاوه بر PE میبایست از مواد دیگری نیز استفاده شود.

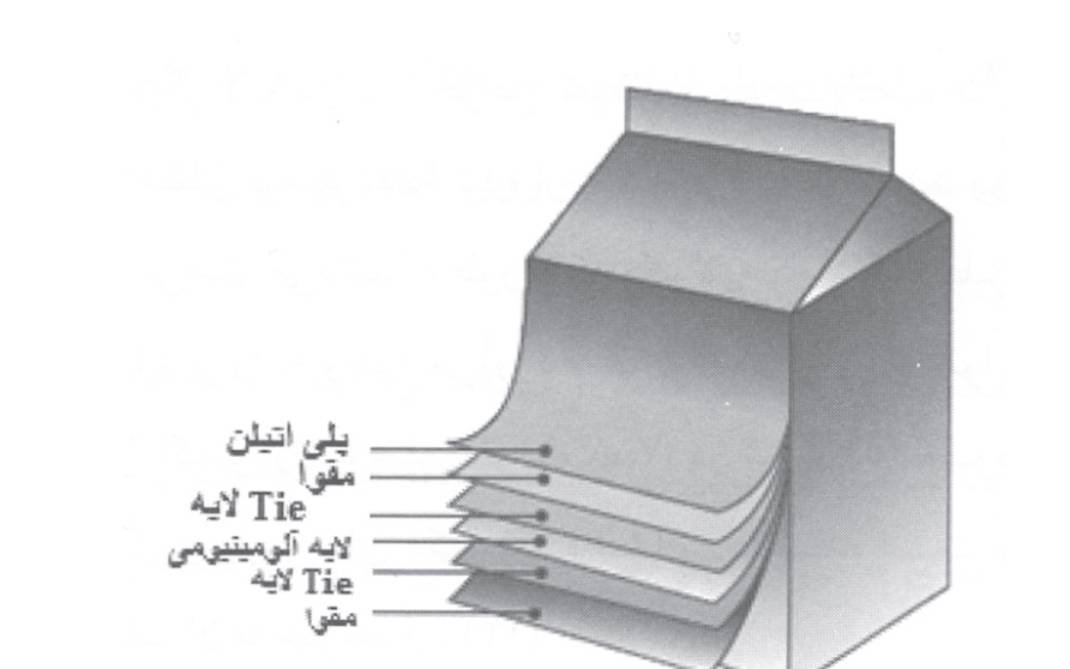

اتیلن وینیل الکل (EVOH) و پلی آمید (PA) موادی با خواص ممانعتی خوبی در برابر اکسیژن میباشند و همچنین این مواد محافظت از مزه و خواص چربی و روغنی مواد غذایی را تأمین میکند. EVOH و PA در برابر برخی وضعیتها بهویژه در برابر بخارآب، خواص ممانعتی خوبی ندارند و میبایست برای تأمین خواص ممانعتی در این وضعیت از PE استفاده کرد. این ترکیبات برای مواد دارای زمان ماندگاری متوسط و طولانی در دمای نگهداری محیط که سیستم توزیع آنها بهصورت منجمد صورت میگیرد، استفاده میشود. افزودن لایهی فویل آلومینیوم به مقاومسازی بدنه در این ترکیبات کمک مینماید (شکل ۳).

شکل ۳- در دو سمت مقوا دو لایهی پلیاتیلن و ترکیبی از اتیلن وینیل الکل (EVOH) قرار دارد

شکل ۳- در دو سمت مقوا دو لایهی پلیاتیلن و ترکیبی از اتیلن وینیل الکل (EVOH) قرار دارد

بیشتر بخوانید: بسته بندی؛ تبلیغات خاموش

فویل آلومینیوم مادهای با خواص نفوذناپذیری بالا است که باعث افزایش نفوذناپذیری نور، اکسیژن و بخارآب به داخل بسته میشود. این ماده برای حفظ مزه و خواص روغنی مواد غذایی است. این امکان وجود دارد که این ماده بهصورت چندلایه در دو طرف مقوا قرار بگیرد. در اکثر موارد فویل آلومینیومی بهتنهایی برای تأمین خواص نفوذناپذیری مورداستفاده قرار میگیرد و یکلایهی اضافی PE همانطور که در شکل ۴ مشاهده میشود، به کار میرود.

شکل ۴- در دو سمت مقوا دو لایهی پلیاتیلن و ترکیبی از فویل آلومینیومی قرار دارد.

شکل ۴- در دو سمت مقوا دو لایهی پلیاتیلن و ترکیبی از فویل آلومینیومی قرار دارد.

این لایهها برای موادی که استریلیزه (گندزدایی) شده و بهصورت گرم با ماندگاری بالا در بسته قرار میگیرند و باید در دمای محیط پخش شوند و به کار روند.

اینومر سورلین مثل PE، در برابر بخارآب مانع خوبی بوده و علاوه بر این موضوع خواص روغنی مواد غذایی را نیز حفظ مینماید. اینومر دارای خواص گرما چسب خوبی است و برای اینکه بتوان لایهی PE را روی فویل آلومینیومی اکسترود کرد، از یک لایهی نازک استفاده میکنیم. برای اکسترود کردن اینومر بر فویل آلومینیومی به حرارت کمتری نسبت به PE نیازمندیم، بنابراین برای حفظ مزهی مواد غذایی به حرارتهای بالاتری برای رسیدن به چسبندگی بهتر به فویل آلومینیومی نیاز است.

این حالت به افزایش حفظ ویژگیهای مواد غذایی کمک میکند. نوار پلیاستر (PET PETE) را در حالت خلأ میتوان با یک لایهی نازک، آلومینیوم لمینیت نموده تا مانع خوبی در برابر هوا و بخارآب شود و همچنین از آن بهعنوان لایهی پوششی در مقوا استفاده میشود، لایههای دیگری مثل پلیپروپیلن (PP) و پلی آمیدها (PA) به همین روش میتوان متالایز کرد.

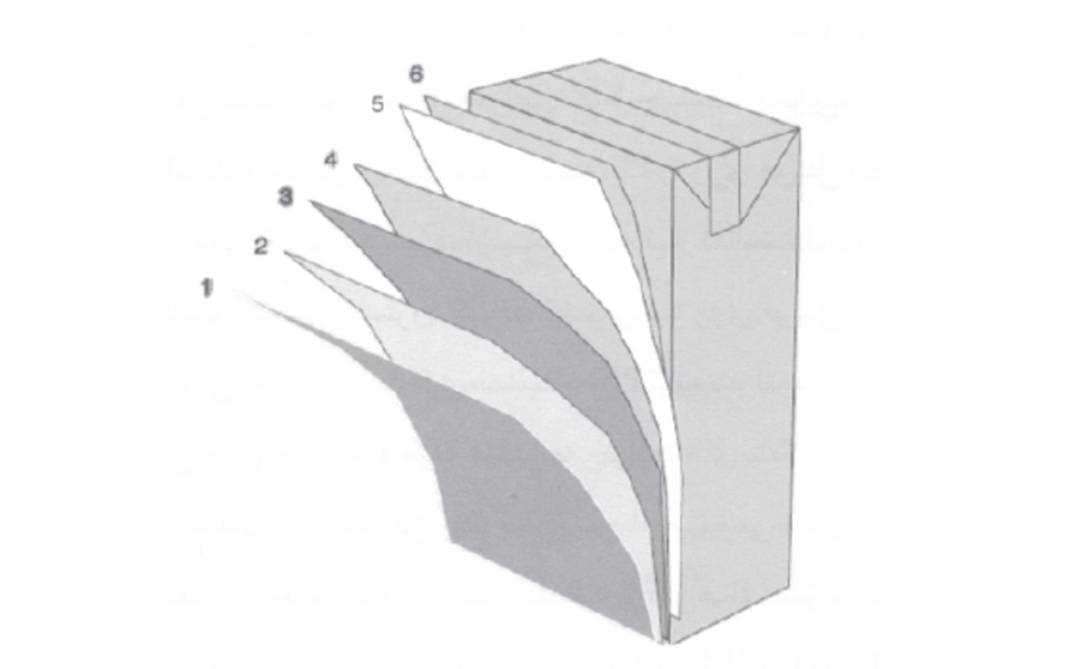

نوع دیگر لایهی نازک با خواص نفوذناپذیری بالا، ساختاری با پلاسمای پوشش داده شده از سیلیکون اکسید شده، روی لایهی پلیاستر است؛ بهطوریکه یک لایهی کاملاً غیرفلزی نفوذناپذیر را به وجود میآورد و میتوان آن را روی مقوا با روش اکستروژن پوشش داد. در شکل ۵ نحوهی قرارگیری پلیمرهای ذکرشده نشان داده شده است که وظایف آنها عبارتند از:

پلیاتیلن: محافظت در مقابل رطوبت؛

مقوا: دوام و مقاومت؛

پلیاتیلن: چسبندگی؛

آلومینیوم: محافظت در برابر ورود نور و اکسیژن؛

پلیاتیلن: چسبندگی؛

پلیاتیلن: درزگیری کردن و عایق کردن.

شکل ۵- ساختار قرارگیری لایههای مختلف در بستهبندیهای بر پایهی مقوا

شکل ۵- ساختار قرارگیری لایههای مختلف در بستهبندیهای بر پایهی مقوا

همچنین در شکل ۶ ویژگیهای مواد بستهبندی ضدعفونی شده نشان داده شده است. در این شکل به کاربرد مواد پلیمری و اینکه چگونه آنها در مقابل نفوذ هوا، اکسیژن، رطوبت و… از بسته محافظت میکنند، اشاره شده است.

شکل ۶- ویژگیهای مواد به کاررفته در بستهبندیهای ضدعفونی شده

شکل ۶- ویژگیهای مواد به کاررفته در بستهبندیهای ضدعفونی شده