تاکنون مراحل مختلفی از شیوه های چاپ سیلک اسکرین را بررسی کرده ایم؛ در بخش های پیشین طرز تهیه کلیشه با فیلم حساس، نحوه حساس کردن پارچه توری و طرز تهیه کلیشه توضیح داده شد. در ادامه به معرفی میزهای نور حرفهای و معرفی دستگاه سیلک پرداختیم مراحل چاپ آن را از نظر گذراندیم و نحوه انجام آن را مرور کردیم، در ادامه به مطالعه روش چاپ سیلک چند رنگ (چهار رنگ) می پردازیم.

وقتى مرکب، یا هر ماده دیگر قابل چاپ از یک ورقهی استنسیل عبور داده شود، رنگى که از نقاط باز استنسیل عبور کرده است، روى سطح زیرین اثر خواهد گذاشت. اگر مرکب را از تورى بهوسیلهی کاردک عبور دهیم، عمل چاپ سیلک انجام خواهد گرفت.

باید توجه داشت که منافذ تورى بر حسب مورد، بسته یا باز گذاشته شدهاند. نقاط باز همان سطوح تصویر است که باید مرکب از توری عبور کند و روى جنس زیرین اثر بگذارد. نقاط بسته همان سطوح غیر تصویری است که مرکب نباید از آنها عبور کند. چاپ سیلک اسکرین در میان هنرمندان نقاش نیز جایگاه و ارزشى خاص دارد و از آن بهعنوان سریگرافی نام میبرند.

ما تاکنون مراحل مختلفی از این شیوه چاپی را بررسی کردهایم؛ در بخشهای پیشین طرز تهیه کلیشه با فیلم حساس، نحوه حساس کردن پارچه توری و طرز تهیه کلیشه توضیح داده شد. در ادامه به معرفی میزهای نور حرفهای و معرفی دستگاه سیلک پرداختیم مراحل چاپ آن را از نظر گذراندیم و نحوه انجام آن را مرور کردیم، در ادامه به مطالعه روش چاپ سیلک چند رنگ (چهار رنگ) می پردازیم.

چاپ رنگارنگ

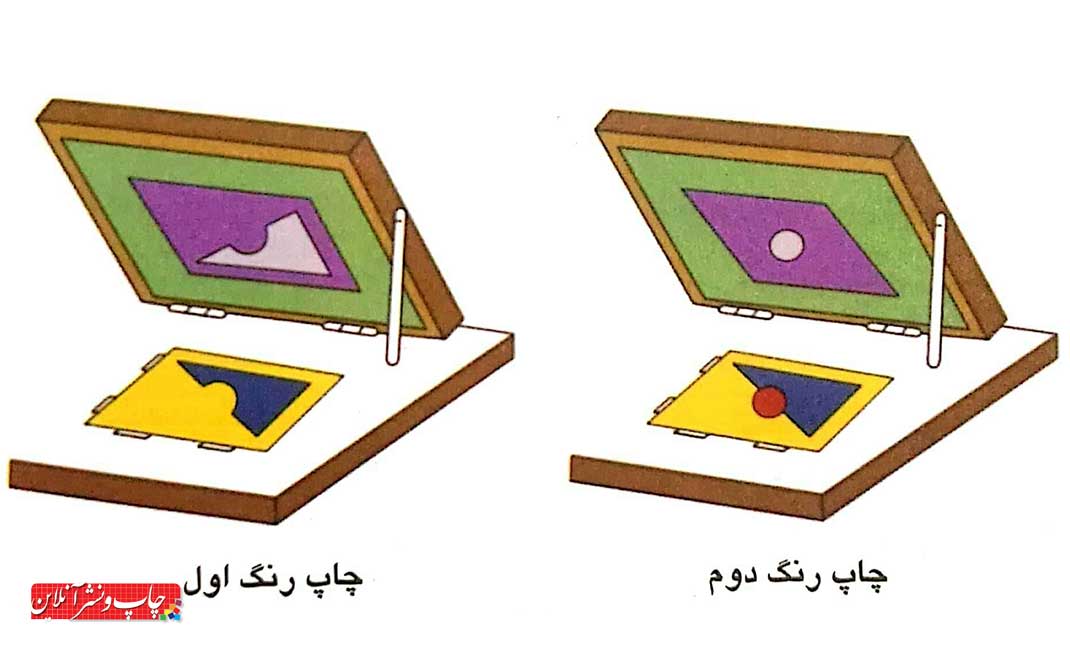

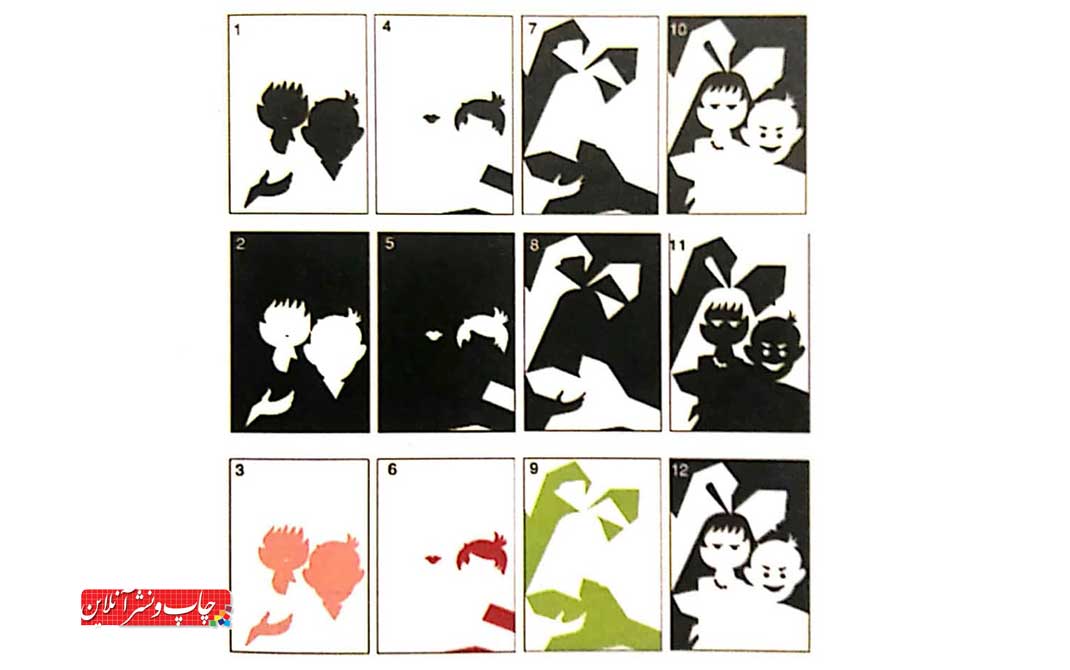

چنانچه طرح مورد نظر برای چاپ بیشتر از یک رنگ باشد، برای هر رنگ تهیه یک کلیشه جداگانه الزامی است. برای تهیه کلیشه با متد برش از پروفیلمها استفاده میشود و برای تهیه کلیشه با متد فتومکانیک (تکنیک عکاسی یا طراحی) از فیلمهای نگاتیو استفاده میکنیم.

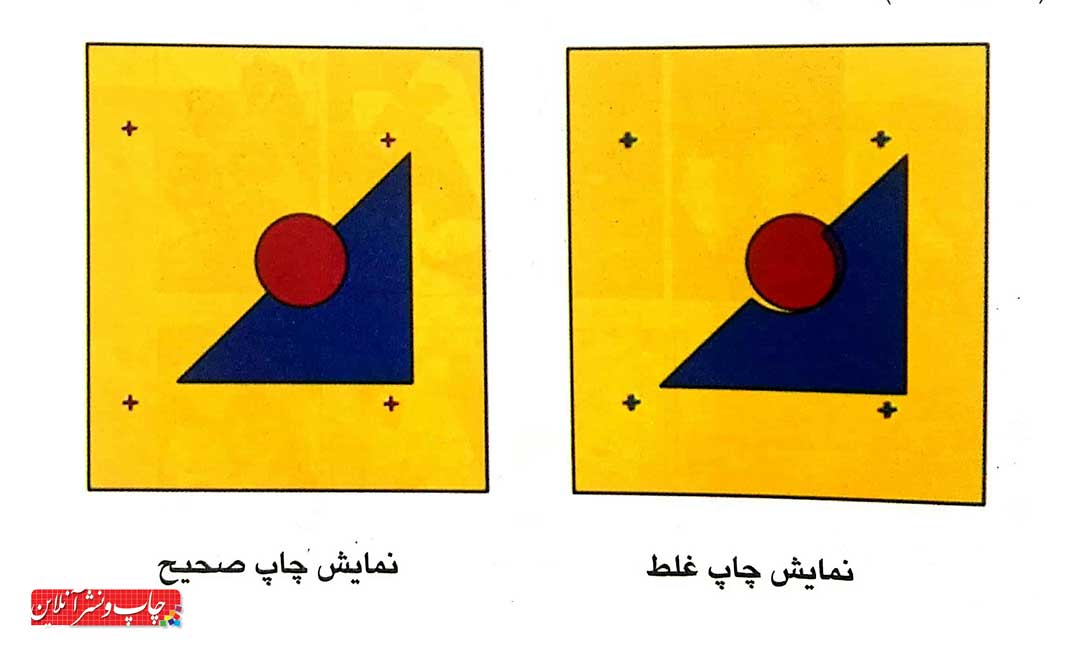

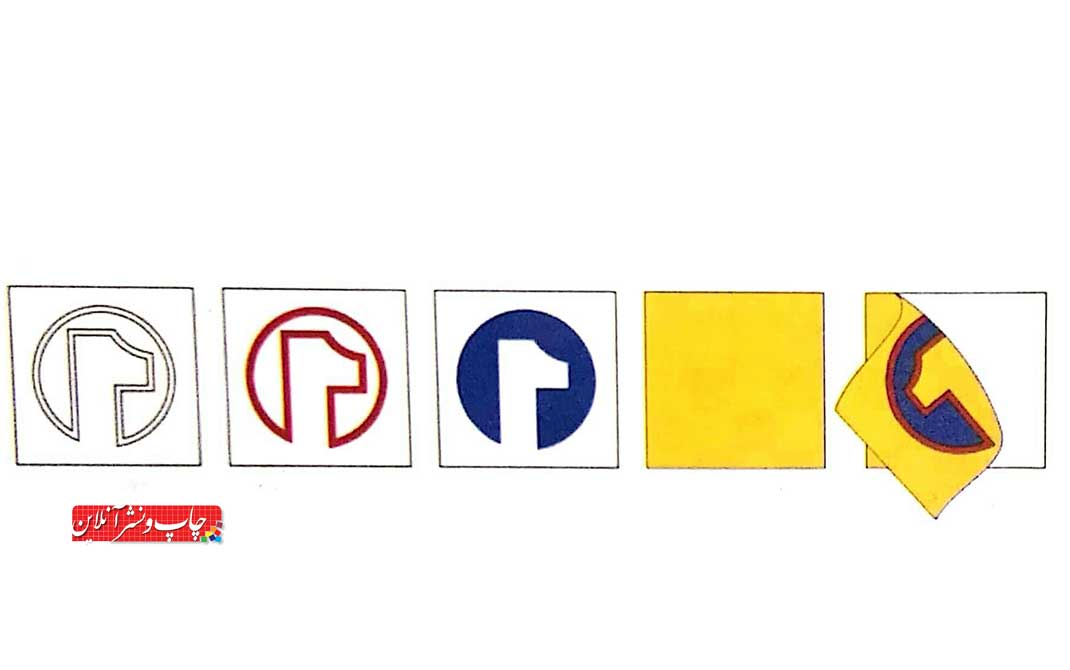

با در نظر داشتن این مهم که در چاپ، انتخاب و کاربرد رنگها از روشن به تیره است، به خصوص هنگام استفاده از رنگهای شفاف (ترانسپارانت) باید دقت کنیم تا برش از روی طرح اصلی با استفاده از پروفیلمها (متد برش) و تهیه فیلم نگاتیو (متد فتومکانیک) بزرگتر یا کوچکتر از طرح اصلی انجام نگیرند تا در موقع چاپ رنگها مماس با یکدیگر چاپ شوند. (شکل ۱)

در صورت عدم توجه به انجام این مرحله در چاپ، رنگها در نقاط مماس، به روی هم قرار می گیرند و یا در بین آنها فضاهای خالی ایجاد خواهد شد؛ که هر دو حالت از اشتباهات در چاپ محسوب می شوند. (شکل ۲)

نظر به اینکه در چاپهای چند رنگ ساده (غیر از رنگهای ترکیبی)، باید برای هر رنگ یک کلیشه جداگانه تهیه کنیم، چنانچه در قسمتهای مختلف تصویر از یک رنگ بهطور مکرر استفاده شده باشد، با در نظر گرفتن علائم حد انطباق صحیح در رنگهای به کار برده شده، میتوانیم طرحهای مربوط به آن رنگ را همزمان روی یک شابلون انجام دهیم. (شکل ۳)

نظر به اینکه رنگهای مکمل در آخرین مرحله از چاپ، به کار برده میشوند، در طرح های چاپ شده با رنگ های ترکیبی (چهار رنگ) باعث تکمیل کردن سایه روشن ها در تصاویر میشوند. همچنین با استفاده از رنگهای مکمل برای طرحهایی که به صورت سطوح رنگی در کنار هم چاپ میشوند، ضمن تکمیل کردن طرحها در آخرین مرحله از چاپ، باعث پوشاندن فاصلههای ایجاد شده احتمالی در بین رنگها نیز میشوند. (شکل ۴)

رنگ های چاپ (مرکب های چاپ)

رنگ، پدیدهای است که در تمام زمانها مورد توجه بشر بوده و دانشمندان باستان سعی به شناختن آن داشتهاند، علم مدرن دریافته است که رنگها به وسیله امواج ایجاد شدهاند و اختلاف طول و تعداد نوسانات آنها الوان را مشخص کرده است.

رنگها در چاپ سیلک جایگاه مهم و شاخصی دارند و یک رابطه مستقیم بین رنگ و پارچه توری که عامل اصلی در این چاپ هستند وجود دارد؛ یعنی هرقدر پارچه توری نازک و ظریفتر باشد، ضخامت رسوب رنگ کمتر میشود، درنتیجه زمان کوتاهتری برای خشک شدن آن لازم است.

برای انجام چاپ، فضای باز بین الیاف پارچه توری باید ۲.۵ تا ۳ برابر غلظت رنگ باشد. عوامل دیگری نیز وجود دارند که در ضخامت رسوب رنگ مؤثر هستند. چسبندگی رنگ، ظرافت آن، سطح جسمی که رنگ روی آن چاپ میشود، سختی تیغه راکلت، تیزی لبه تیغه راکلت و همچنین سرعت عمل در حرکت و فشار راکلت روی سطح پارچه توری هنگام چاپ، از این موارد هستند.

در انواع چاپ سیلک، ضخامت اثر رنگ روی کاغذ یا اشیاء مورد نظر برابر با ضخامت پارچه توری نصب شده روی کادر به اضافه ضخامت احتمالی مواد استفاده شده برای کلیشه روی سطح پارچه توری در آن مرحله از چاپ است.

آماده کردن رنگ ها در روش چاپ سیلک چند رنگ

باید دقت داشت قبل از استفاده رنگها در چاپ، با در نظر داشتن کاربرد آنها، به خصوص هنگام استفاده از آنها در چاپهای چند رنگ -که حساسیت ترکیب رنگها با یکدیگر بیشتر است- باید رنگها را به خوبی با یکدیگر مخلوط کنیم. باید دقت کنیم تا غلظت رنگها با نوع پارچههای توری انتخاب شده و شیء مورد نظر برای چاپ، در مجموع با یکدیگر هماهنگی لازم را داشته باشند.

در کارگاههای چاپ صنعتی از دستگاههای همزن برقی برای مخلوط کردن رنگها استفاده میشود. چنانچه غلظت رنگ کم یا زیاد باشد، هنگام چاپ مشکلاتی به وجود میآید، از جمله:

– غلظت زیاد رنگ باعث حرکت کند راکلت روی سطح شابلون میشود و ممکن است رنگها در مراحل انجام چاپ، در بین الیاف پارچه توری خشک شوند، درنتیجه باعث بسته شدن شبکههای توری در سطح کلیشه میشوند که برای پاک کردن و تمیز کردن آنها از روی شابلون وقت زیادی تلف خواهد شد.

– از عوامل دیگری که باعث غلظت رنگها میشود، درجه حرارت بالا در محیط کارگاه و همچنین محلولهای رقیقکننده فرار در رنگها است.

– پایین بودن غلظت بیش از حد معمول در رنگها، باعث حرکت سریع راکلت روی سطح شابلون میشود که در اثر این حرکت رنگ بیشتری از بین الیاف توری عبور میکند و روی سطح کار پخش میشود که باعث کثیفی و ایجاد لکهها و برجستگیهایی به شکل حباب روی سطح کار میشود. (شکل ۵)

باید توجه داشت که این نوع محصولات چاپ شده در ردیف کارهای خوب به شمار نمیآیند و مورد تأیید نیستند.

برای استفاده از رنگها در چاپ سیلک، لازم به معرفی و شناخت چند نوع از آنها نسبت به نوع کاربردشان در این چاپ است؛ به همین روی در ادامه به معرفی رنگهای براق و مات، ونیل، آبی، کورهای، شبرنگ، متالیک و شفاف میپردازیم.

رنگ های براق یا رنگ های مینا

این دسته از رنگها، رنگهایی هستند که دارای چسبندگی زیاد هستند و در چند لحظه کوتاه غلیظ میشوند؛ علت غلیظ شدن این رنگها به علت بخار شدن ماده حلالشان در مراحل چاپ است.

از این رنگها برای چاپ کردن روی سطح سرامیک، شیشه و اشیا از پیش ساخته شده و آماده مانند ظروف چینی، ملامین، لوازم شیشهای و تزئینی خانگی استفاده میشود. (شکل ۶)

با انجام سطحهای پوششی از ورنی و استفاده از این نوع رنگها، چاپ شدهها در وان شستشو به کمک آب از سطح کاغذ جدا میشوند که پس از چسباندن آنها به صورت عکسبرگردان به روی اشیای مورد نظر و قرار دادن آنها در گرمایی با حرارت ۴۵۰ الی ۷۰۰ درجه کوره، در اثر دمای بالا رنگها روی شیء مورد نظر چاپ یا درواقع حک میشوند.

خیس شدن این چاپ شدهها در وان شستشو باعث میشود تا بتوانیم آنها را به راحتی از روی سطح کاغذ جدا کرده، مانند عکسبرگردان روی اشیای مورد نظر قرار دهیم.

هنگام تهیه فیلم نگاتیو برای چاپ با این روش و استفاده از این نوع رنگها باید به قوس زاویه طرحها و کاربرد و جایگزینی صحیح آنها به روی اشیا بیقاعده توجه داشته باشیم. این دسته از رنگها به علت بخار شدن سریع ماده حلالشان سطح براق خود را بعد از چاپ روی سطح کاغذ و مقوا از دست میدهند. به همین دلیل برای چاپ روی کاغذ یا مقوا از آنها کمتر استفاده میشود. برای بالا بردن درصد براق شدن این گروه از رنگها میتوانیم مقدار بسیار کمی ورنی در آنها اضافه کرده یا پس از مراحل چاپ روی چاپ شدهها یک لایه ورنی چاپ کنیم.

رنگ های مات یا رنگ های سنتیک

این نوع رنگها کاملاً شناخته شده هستند و بهطور روزمره در کارهای مختلف بهطور چشمگیری از آنها استفاده میشود. همچنین این رنگها از نظر کیفیت و تنوع بسیار گسترده هستند.

امروزه در آتلیههای شخصی، آموزشی و هنری از این رنگها در چاپ سیلک استفاده میشود. حلال و رقیقکننده این دسته از رنگها تینر روغنی، نفت و مشتقات آن است. از این رنگها بیشتر برای چاپ روی کاغذ و مقوا استفاده میشود.

رنگهای اتیل سلولزیک یا رنگ های ونیل

از این گروه رنگها در چاپ سیلک بیشتر برای چاپ روی مواد پلاستیکی و مصنوعات آنها استفاده میشود، حلال و رقیقکننده این دسته از رنگها تینر فوری است.

این رنگها در کارگاههای صنعتی کاربرد بیشتری دارند، در اثر تبخیر زود خشک میشوند. برای جلوگیری از خشک شدن رنگهای ونیل در موقع چاپ، باید محیط کارگاه مرطوب نگه داشته شود، برای ایجاد فضایی مرطوب در کارگاه، از دستگاههای تولید هوابخار میتوان استفاده کرد، مانند دستگاه بخور.

امروزه این نوع رنگها در چاپ سیلک کاربری بسیار زیادی دارند، از آنها برای چاپ روی وسایل آماده و ساخته شده از مواد P.V.C مانند انواع سی دی، ظروف خانگی، گالنها و بطریهای مصرفی مایعات، استفاده میشود. (شکل ۷)

برای چاپ روی ساکها و کیسههای پلاستیکی که جنبه تبلیغاتی و تجارتی دارند و باید در تعداد زیاد چاپ شوند، طرحهای موردنظر را ابتدا روی پلاستیکهایی که به صورت رول هستند چاپ میکنیم، سپس آنها را در اندازههای مختلف و مورد نظر با دستگاههای دوخت حرارتی پرس کرده و برش میدهیم.

از رنگهای ونیل، غیر از چاپ روی اشیا پلاستیکی که بیشتر جنبه تبلیغاتی دارند، برای نمایش بیان تصویری و علائم محیطی با چاپ کردن روی طلقهای ضخیم اوپکسیها در رنگهای مختلف نیز استفاده میشود که در اماکن عمومی، بیمارستانها، فروشگاهها، بانکها، هتلها، فرودگاهها، ترمینالهای مسافرتی، ایستگاههای راهآهن و مترو نصب میشوند.

همچنین میتوانیم از این نوع رنگها برای انجام دادن چاپ بهطور معکوس روی صفحات شفاف (ترانسپارانت) از جنس پلی استرول که یک طرف آن قابلیت چسبندگی دارد استفاده کنیم.

سطح چسب دار صفحات پلی استرول توسط یک لایه پوششی از کاغذ یا پلاستیک که به راحتی از سطح آن جدا میشود، پوشانده شده است که میتوانیم چاپ شدهها را پس از برش به صورت برچسب، لیبل و اتیکت روی اشیا مورد نظر بچسبانیم. همچنین از این نوع چاپ شدهها برای چسباندن روی شیشه ویترینها، دربهای شیشهای فروشگاهها و شیشههای وسایل نقلیه از داخل و خارج، بهطور چشمگیری استفاده میشود. (شکل ۸)

این برچسبها به صورت رول نیز وجود دارند که نسبت به کاربردشان به قطعات بزرگ و کوچک بریده میشوند و مورد استفاده قرار میگیرند.

این برچسبها به صورت رول نیز وجود دارند که نسبت به کاربردشان به قطعات بزرگ و کوچک بریده میشوند و مورد استفاده قرار میگیرند.

طرحها را نسبت به نیاز و کاربرد آنها روی سطح شفاف بدون چسب این صفحات، در جهت طرح اصلی یا برخلاف جهت طرح اصلی (بهطور معکوس) چاپ میکنیم. پس از انجام مراحل چاپ، لایه پوششی را از روی سطح چسب دار قسمتهای چاپ شده جدا کرده سپس آنها را روی شیء مورد نظر از طرف سطح چسبدار میچسبانیم.

باید توجه داشته باشیم که انجام و تهیه کلیشه در چاپ معکوس از نظر تکنیک مانند روش تهیه کلیشههای انجام شده (کلیشاژ مستقیم و کلیشاژ غیرمستقیم) است با این تفاوت که برای تهیه کلیشه در چاپ معکوس هنگام استفاده از پروفیلمها، باید در پروفیلمها برشها را برخلاف جهت طرح اصلی انجام دهیم تا هنگام تهیه کلیشه، بتوانیم آنها را بهطور معکوس روی شابلون نصب کنیم.

در متد فتومکانیک چون از فیلمهای نگاتیو (طراحی یا عکاسی) برای تهیه کلیشه استفاده میشود باید توجه داشته باشیم که در مرحله نور دادن جهت اصلی فیلم نگاتیو را برعکس روی فیلم حساس یا توری حساس شده قرار بدهیم تا کلیشهای را که تهیه میکنیم برخلاف جهت طرح اصلی باشد.

پس از چاپ کردن طرحها روی کاغذهای شفاف و ترانسپارانت، چون چاپشدهها برخلاف جهت اصلی طرحها چاپ میشوند، لذا پس از جدا کردن لایه محافظ و چسباندن آنها در پشت شیشه، جهت اصلی طرحها از طرف دیگر شیشه دیده خواهند شد.

نظر به اینکه برای چاپ معکوس و شیشهای از صفحات شفاف ترانسپارانت چسبدار استفاده میکنیم لذا پس از چاپ و پایان کار فضاهای خالی اطراف طرحها از هر دو طرف برچسبها دیده میشوند.

در این صورت میتوانیم پس از اتمام چاپ روی سطح طرحهای چاپ شده را با یک رنگ دلخواه بپوشانیم، درواقع با انجام این کار ضمن پوشش فضاهای خالی، در پشت آن یک زمینه رنگی جدید نیز ایجاد میکنیم. (شکل ۹)

همچنین در صورت لزوم میتوانیم از سطح رنگی انجام شده برای چاپ یک طرح دیگر استفاده کنیم. باید توجه داشته باشیم رنگهایی را که به عنوان رنگ تکمیلی برای نشان دادن حدود رنگهای چاپ شده در چاپ معکوس استفاده میکنیم (غیر از رنگهای ترکیبی) برخلاف آنچه که در مبحث چاپ سیلک چند رنگ معمولی است که از رنگ مکمل در مرحله نهایی استفاده شده است.

در چاپ معکوس، رنگهای تکمیلی در اولین مرحله از چاپ انجام داده میشود و چاپ رنگهای بعدی را به ترتیب به آن اضافه میکنیم. میتوان از چاپ معکوس در رنگها و اندازههای مختلف به صورت برچسب لیبل روی وسایل ایمنی و آتشنشانی، لوازم آرایشی، بهداشتی، صوتی تصویری و سرگرمیهای فکری کودکان که امکان چاپ حرارتی یا انجام چاپ مستقیم روی آنها نباشد، استفاده کرد. (شکل ۱۰)

غیر از چاپهایی که مستقیماً روی البسه انجام داده میشوند از روش چاپ معکوس برای چاپ روی پارچههای ضخیم مانند کاپشن و گرمکن نیز استفاده میشود که با استفاده از صفحات کاغذی مومی و رنگهای حرارتی انجام میگیرد.

این طرحها پس از چاپ روی کاغذهای مومی، با حرارت اطو یا دستگاههای پرس حرارتی روی البسهها منتقل میشوند که به نوع پارچه توری و رنگ استفاده شده که به رنگهای فومی شناخته شدهاند، بستگی دارد.

رنگ های آبی و رنگ های پیگمنت

نظر به اینکه رقیقکننده این دسته از رنگها آب است، این دسته از رنگها به نام رنگهای آبی و آلکالینها شناخته شدهاند. از این نوع رنگها با تکنیک چاپ سیلک، برای چاپ روی پارچه استفاده میکنیم که به صورت ماده آبکی و رقیق تهیه میشوند و برای چاپ روی منسوجات، به خصوص بافتهای طبیعی بسیار مناسب هستند.

هنگام استفاده از این رنگها برای چاپ روی پارچه (نقش پارچه) باید بین شابلون و سطح پارچه هیچگونه فاصلهای وجود نداشته باشد. حتی برای به صفر رساندن این فاصله، در زیر سطح پارچه یک لایه دوم (یک سطح فومدار) اضافه میکنیم تا باعث فشار مضاعف پارچه به سمت شابلون بشود. چنانچه انجام چاپ روی پارچه در کارگاه به صورت دائمی باشد، از میزهای ثابت که سطح آنها با لایههایی از ابر نازک و روکش پلاستیکی پوشانده شدهاند، استفاده میشود.

با استفاده از شابلونها و گیرههایی که به بازوهای کشنده راکلت در طول میز کار مجهز هستند، میتوانیم طرحهای متنوع و مختلف را روی پارچههایی که جنبه تزیینی و کاربری در محل کار و محیط زندگی را داشته باشند، با امکانات کارگاهی شخصی به چاپ برسانیم. (شکل ۱۱)

در کارگاههای صنعتی غیر از طرحهای بافته شده روی پارچه (نساجی) برای چاپ نقش پارچه و رنگآمیزی پارچههای ساده، کیلومترها پارچه با تکنیک چاپ سیلک انجام داده میشود که به صورت طاقههای پارچه (توپهای پارچه) به بازارهای تجارتی عرضه میشود. هنگام چاپ روی پارچه (با استفاده از رنگهای آبی) باید از راکلتهایی که لبه آنها کاملاً گرد است استفاده شود.

برای نفوذ بیشتر رنگ در بین الیاف پارچه باید حرکت رفت و برگشت راکلت را روی سطح شابلون چندین بار با فشار تکرار کنیم. پس از چاپ طرح روی سطح پارچه، برای ثابت شدن چاپشدهها (نقش پارچه) از حرارت اطو و دستگاههای پرس تولید حرارت و یا نور ماوراء قرمز استفاده میشود که بعد از انجام این مرحله طرحهای چاپ شده روی پارچه ثابت و قابل شستشو خواهند بود.

هنگام چاپ روی البسههای دوخته شده آماده یا پارچههایی که دو لایه هستند (مانند پرچمهای تزئینی، پیراهنهای ورزشی، تیشرتهایی که باید حروف، اعداد یا شکلهای مختلف تبلیغاتی و فانتزی روی آنها چاپ شوند) باید دقت شود هنگام چاپ، یک صفحه مقوا بین دو لایه آنها قرار بدهیم تا از نفوذ و رنگ از لایه چاپ شده بالایی به سطح پارچه زیری جلوگیری شود.

رنگ های حرارتی یا رنگ های کوره ای

این دسته از رنگها همانگونه که از نام آنها مشخص است بر اساس حرارت و به اصلاح پخته شدن به سطح چاپپذیر منتقل میشوند. طرحهای چاپ شده با استفاده از این نوع رنگها تحت گرمای ۷۰۰ الی ۹۰۰ درجه حرارت کوره، به روی اشیا مختلف چاپ میشوند (از کورههای سفالگری به عنوان حداقل امکانات برای آزمایش در این مورد میتوان استفاده کرد).

رنگهای استین از گروه رنگهای حرارتی هستند که از آنها برای چاپ طرحها روی سطح شیشههای مسطح استفاده میشود که پس از حرارت و قالبگیری در شکلهای مختلف مورد استفاده قرار میگیرند. غیر از استفاده از رنگهای ونیل و مینا که مستقیماً از آنها برای چاپ روی پلاستیک، شیشه و سرامیک استفاده میشود، میتوانیم از رنگهای کورهای برای چاپ طرحها و تصاویر رنگی (رنگهای ترکیبی) مستقیماً روی اشیاء بیقاعده و سرامیکهایی که کاربری تزیینی دارند، استفاده کنیم که در اثر گرما و حرارت کوره روی اشیا مورد نظر ثابت میشوند. (شکل ۱۲)

رنگ های شبرنگ یا رنگ های فلورسنت

این رنگها، رنگهای درخشنده و ساطع کننده نور هستند، روش چاپ با استفاده از این رنگها مانند رنگهای معمولی است، با این تفاوت که در اثر تابش نور در تاریکی روی آنها، نور منعکسکننده مشخصات آنها به صورت واضح دیده خواهد شد.

از این رنگها بیشتر برای چاپ علائم محیطی استفاده میشود مانند تابلوهای راهنمایی رانندگی، پلاک خودروها، علائم فرودگاهی، علائم شهری و جادهای که در اثر تابش نور در شب به روی آنها موقعیتشان قابلرؤیت بوده و تشخیص داده میشوند. (شکل ۱۳)

رنگ های اکلیلی یا رنگ های متالیک

این دسته از رنگها، از ترکیب پودرهای رنگینی به نام اکلیل با ورنی تهیه میشوند که به رنگهای مختلف وجود دارند. به علت میل تهنشین شدن پودر اکلیل در رنگ، باید قبل از استفاده آنها را خوب به هم بزنید تا مخلوط شوند.

برای خشک نشدن این دسته از رنگها در بین الیاف پارچه توری، میتوانیم آنها را با ورنی رقیق کنیم. از این دسته رنگها بیشتر برای تذهیب صفحات و جلد کتاب و آفیشها و حاشیه زمینه ظروفی که جنبه تزیینی دارند استفاده میشود. (شکل ۱۴)

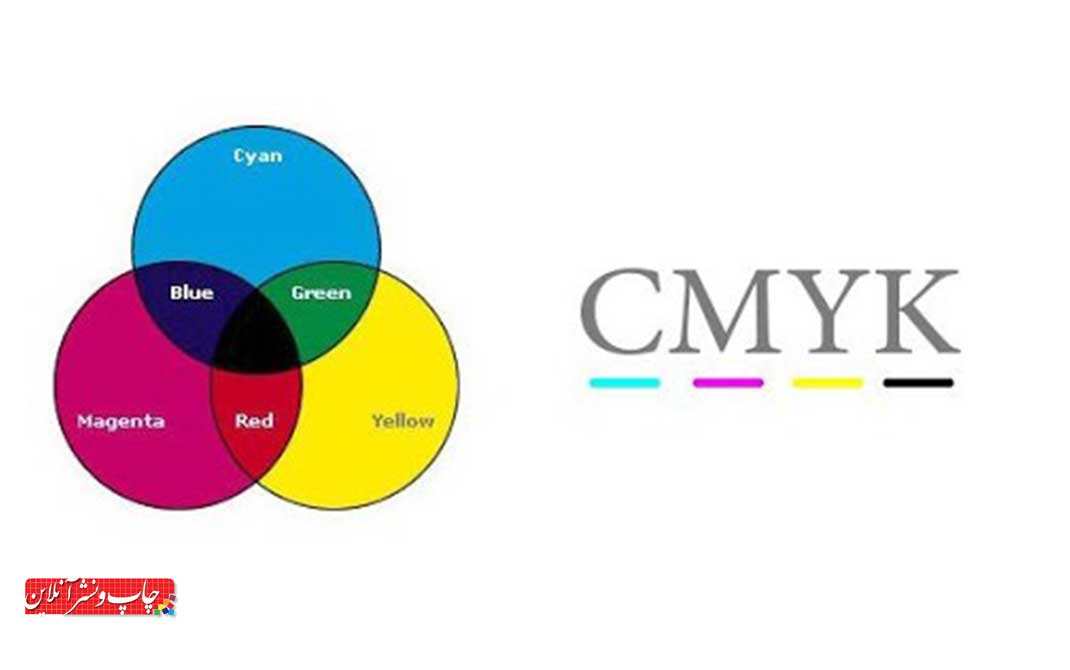

رنگ های شفاف یا رنگ های تری ماتیک

این دسته از رنگها قدرت ترکیبی و اثرگذاری زیادی روی یکدیگر دارند. چهار رنگ اصلی CMYK شامل سبز_آبی (سایان)، ارغوانی (ماژنتا)، زرد (یلو) و سیاه که حروف k از (کی لاین) خط مشکی دور تصاویر به آن داده شده است، با چاپ شدن به روی یکدیگر، رنگهای جدید ایجاد میکنند. (شکل ۱۵)

از این نوع رنگها به خاطر کاربرد ترکیبی که در آنها وجود دارد در چاپخانههای صنعتی با انواع دستگاههای چاپ استفاده میشود. در طی مراحل یک چاپ تمام رنگی (چهار رنگ) با ترکیب و اثرگذاری رنگها روی یکدیگر، یک کار تمام رنگی به وجود میآید، رنگ سیاه که رنگ مکمل است ضمن ایجاد خط مشکی دور تصاویر با اثر گذاشتن روی رنگهای دیگر تمام سایه روشنهای تصویر اصلی را نیز تکمیل میکند. (شکل ۱۶)

در چاپهای رنگی و ترکیبی که از رنگهای شفاف (ترانسپارانت) استفاده میشود، ایجاد رنگهای جدید و سایه روشنها در چاپ به درصد ترکیب و اثرگذاری رنگها روی یکدیگر، تفکیک فیلمهای نگاتیو و همچنین به کم و زیاد بودن سطوح خاکستری در آنها بستگی دارد.