هدایای تبلیغاتی در دنیای امروز یک بخش مهم و غیرقابل چشمپوشی در موضوعات برندینگ محسوب میشوند. طبعاً برای نتیجهگیری بهتر و میزان اثربخشی ماندگارتر و هر چه بیشتر هدایای تبلیغاتی، ابتدا باید آشنایی بیشتری با انواع چاپ، توانایی و امکانات و نقاط قوت و نیز محدودیتها و نقاط ضعف هرکدام از تکنیکهای چاپی پیدا کنیم؛ با رعایت همین جزئیات است که میتوان به انتخابی اصلح و اثرگذار رسید و تبلیغاتی هدفمند داشت.

استفاده از چاپهای معمول افست و دیجیتال برای سفارشهای تبلیغاتی رایج است اما ما در این مطلب فقط به روشهایی اشاره خواهیم داشت که بیشترین استفاده را در چاپ روی هدایای تبلیغاتی دارند.

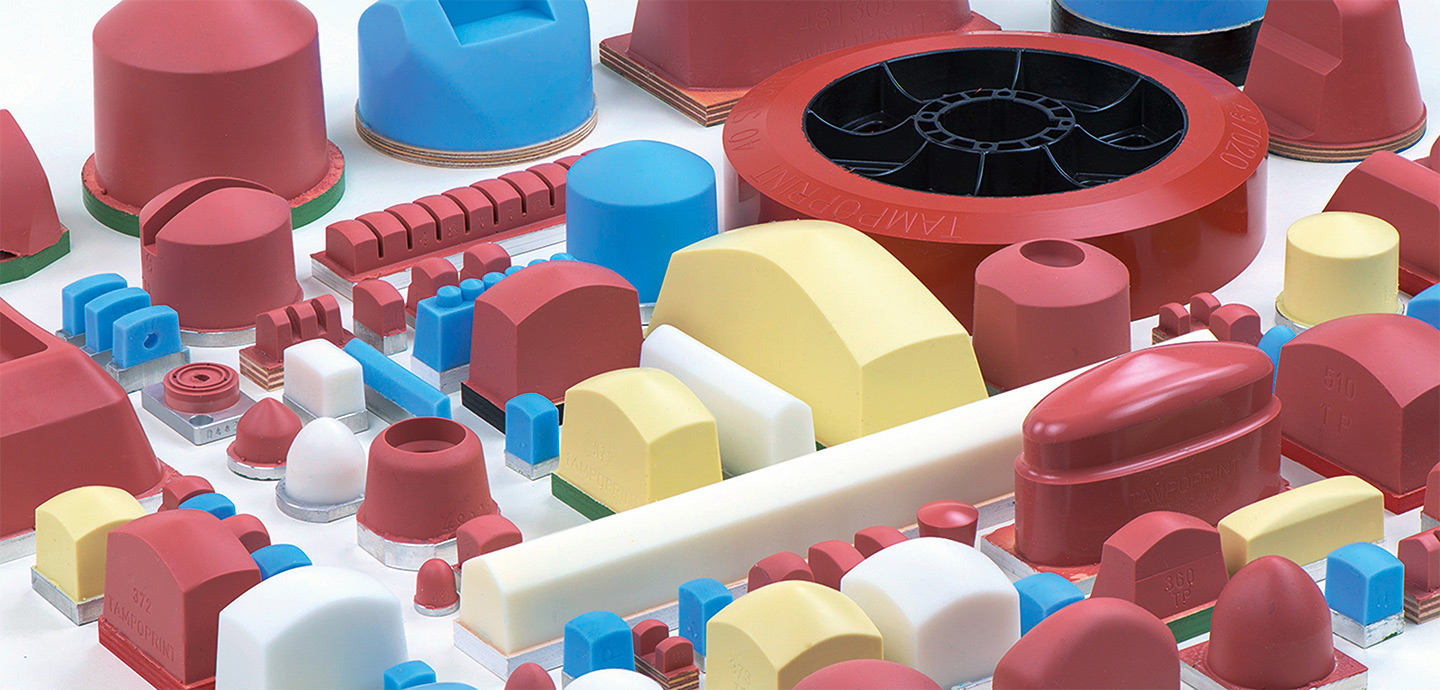

شکل ۱

تامپو

چاپ تامپو در گروه چاپهای گود قرار میگیرد. این مسئله به دلیل استفاده از کلیشه گود در فرآیند چاپ آن است. واسط چاپ در چاپ تامپو، لاستیکی از جنس سیلیکون است که به آن تامپون میگویند.

این شیوه چاپ بسیار شبیه به کار با مهرهای لاستیکی است با این تفاوت که در مهر حروف برجسته است اما در چاپ تامپو لاستیک سیلیکونی برجستگی ندارد و نقش را به شیوهای دیگر به سطح موردنظر منتقل میکند.

چاپ تامپو به دلیل آمادهسازی نسبتاً ارزان و همچنین ارزان بودن ماشینآلات نیمه اتوماتیک آن یکی از پرکاربردترین چاپها برای هدایای تبلیغاتی است و برای بسیاری از هدایای تبلیغاتی مورداستفاده قرار میگیرد. این شیوه قیمت چاپ روی هدایای تبلیغاتی را بهشدت کاهش میدهد و یکی از ارزانترین تکنیکهای چاپ برای تبلیغات به شمار میآید.

بزرگترین مزیت چاپ تامپو به دلیل استفاده از پد اسفنجی یا لاستیک سیلیکونی آن امکان چاپ بر روی سطوح محدب، شکلدار و غیرمسطح است؛ سطوحی مانند خودکار تبلیغاتی، فلاسک یا لیوان و نظایر آن را میتوان هدایای تبلیغاتی دانست که بیشترین تیراژها را در چاپ تامپو به خود اختصاص میدهند. حتی در برخی از موارد با استفاده از چاپ تامپو میتوان داخل حجمها را هم چاپ زد که این خصیصه به شما در تولید هر چه خلاقانهتر هدایای تبلیغات کمک میکند.

شاید بتوان در این میان محدودیت اندازه در این شیوه چاپی را بهعنوان یک نقصان بهحساب آورد. این چاپ برخلاف چاپ سیلک محدودیت اندازه دارد؛ اول به دلیل کوچک بودن پد مخصوص آن و دیگری به دلیل آنکه وقتی طرحی مسطح را روی سطوح محدب قرار میدهیم اگر ابعاد و اندازه آن کمی بزرگ شود تصویر ما از حالت نرمال خارج و اصطلاحاً دفرمه میشود. بهترین اندازه برای چاپ تامپو در سطوح محدب چهار سانت است که البته طول کار در آن میتواند تا ۱۰ سانتیمتر ادامه بیابد.

شکل ۰۲

پس از طراحی، لازم است که از طرح موردنظر فیلم تفکیکی تهیه شود. برای این منظور طرح ما حتماً باید بهصورت رنگ یکدست و بدون سایهروشن و ترام باشد اصطلاحاً باید تنپلات باشد. از فیلمهای هر رنگ کلیشه فلزی یا فتو پلیمری تهیه میشود که البته نوع کلیشه فلزی فولادی به دلیل مقاومت بالاتر در طی مراحل چاپ تامپو، استفاده بیشتری دارد. اکنون از هر رنگ، یک کلیشه تهیه شده است که طرح تکرنگ روی آن به شکل گود هستند. هر کلیشه را در محل از پیش تعیینشده در ماشین چاپ تامپو قرار میدهند. در کنار هر رنگ کلیشه، مخزن رنگ بهعلاوه غلتک و تیغههای مربوط قرار گرفته است.

غلتک رنگ، از مخزن رنگ مربوط روی کلیشه کشیده میشود و درون گودیهای کلیشه که همان نقشهای موردنظر است پر از رنگ میشود. یک تیغه رنگهای اضافه را از روی کلیشه جمع و پاک میکند. لاستیک سیلیکون یا همان پد اسفنجی از بالا روی کلیشه یا گراور فرود آمده و طرح را روی خود منتقل میکند، سپس بهطور اتوماتیک بالای سر موضوع قابلچاپ، مثلاً خودکار تبلیغاتی ما که از قبل جایی برای فیکس و ثابت شدن آن درست کردهایم قرار گرفته و بهآرامی بر سطح خودکار تبلیغاتی فرود میآید. بهاینترتیب نقش موردنظر از روی گراور به روی بدنه خودکار تبلیغاتی ما منتقل میشود.

در مورد رنگهای دیگر نیز به همین ترتیب عمل شده و کار نهایی ما به چاپ خواهد رسید. به دلیل محدودیت در دقت و نیز امکان جابهجایی خودکار در هر بار قرار دادن آن در جای موردنظر امکان چاپ دو یا چندرنگ طرح بهصورت دقیق در کنار هم مشکل و در برخی از موارد غیرممکن است و بهتر آن است که در چاپ تامپو از طرحهای تکرنگ یا حداکثر دورنگ استفاده شود.

شکل ۰۳

سیلک اسکرین

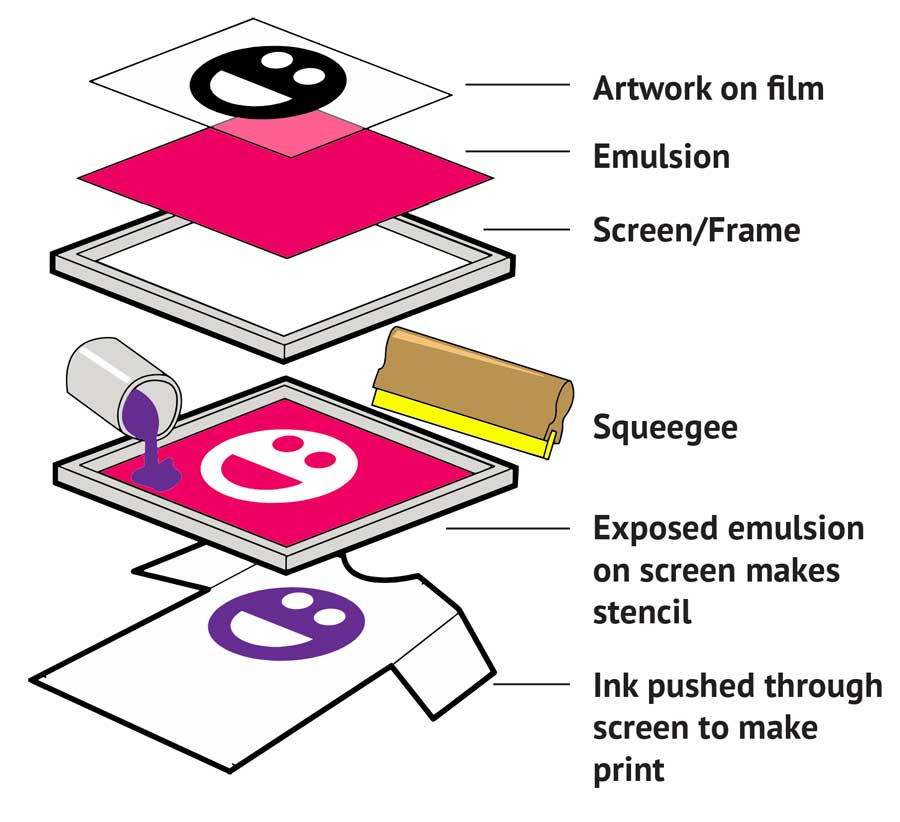

چاپ سیلکاسکرین تکنیکی در چاپ است که بر اساس تکثیر بهوسیله استنسیل یا شابلون طراحی شده است. در این روش از پارچه توری ظریفی که در قدیم پارچهای ابریشمی بود برای ساخت کلیشه استفاده میشد و به همین دلیل به این نوع چاپ، چاپ سیلک گفته میشود.

ابتدا از طرح موردنظر تصویری سیاهوسفید روی کاغذ شفاف یا فیلم لیتوگرافی تهیه میشود؛ سپس آن را روی تور ابریشمی که سطح آن با مواد ژلاتینی حساس به نور آغشته شده و روی قالب یا چارچوبی از جنس چوب یا فلز کشیده شده، قرار میدهند و به آن نور میتابانند.

مواد حساس به نور واکنش شیمیایی نشان داده و سخت و مقاوم میشوند و قسمتهایی که نور نخورده بهراحتی شسته شده و از سطح پارچه یا کلیشه پاک میشوند. بهاینترتیب قسمتهایی که باید رنگ از آنها عبور کند پاکشده و رنگ از سوراخهای پارچه عبور کرده و روی سطح موردنظر یا همان سطح چاپ مینشیند.

این عمل را با استفاده از یک کاردک یا تیغه لاستیکی (اسکوییجی) که با فشار دست یا دستگاه کنترل میشود انجام داده و مرکب غلیظ را بر سطح کلیشه یا پارچه میگسترانند، بهاینترتیب رنگ از بخشهای نفوذپذیر توری به سطح زیرین در زیر کلاف میرسد و نقش موردنظر را میتوان با رنگهای مختلف روی سطوح مسطح چاپ کرد.

شکل ۰۴

از چاپ سیلک میتوان برای چاپ روی هر سطح مسطح و با هر ابعادی استفاده کرد. ازجمله امکان چاپ روی انواع ساکهای خرید و ساکهای دستی پارچهای، نایلکس و نایلون، سی دی، دفتر تلفن، سررسید، آفتابگیر خودرو، تقویم دیواری، چرم، مقوا، آینه، شیشه، جعبههای مختلف از جنس کارتن، تابلوهای صنعتی، تابلوهای اطلاعرسانی، هدایای تبلیغاتی مثل ساعت و کیف و هر هدیه تبلیغاتی با سطح مسطح.

چاپ سیلک کاربرد زیادی در تبلیغات دارد با این وجود نباید از معایب این روش چاپ نیز غافل شد. ازجمله معایب و محدودیتهای این روش، سرعتپایین، تکرنگ بودن مورد چاپی و عدم دقت کافی برای کنار هم قرار دادن رنگها در چاپهای مختلف است و برای چاپهای چندرنگ حتماً میبایست طرح بهگونهای اجرا شود تا رنگهای طرح از هم فاصله داشته و در صورت جابجایی هر رنگ در طرح موردنظر ایراد و خدشهای به وجود نیاید (در اصطلاح طرح باید بهصورت تفکیکی باشد).

چاپ سیلک میتواند بهصورت دستی و نیز بهصورت ماشینی و توسط دستگاه انجام پذیرد که در حالت ماشینی بالطبع سرعت و همچنین دقت کنار هم قرار گرفتن، تنظیم و همنشینی رنگها بسیار بالاتر خواهد بود ولی از روش ماشینی باید برای تیراژهای بالا و چاپ روی مواد با ارزشتر استفاده کرد.

روش چاپ سیلک اولین بار در ژاپن انجام شد. در آن زمان پارچههای ابریشمی برای چاپ کاربرد داشت و به همین دلیل این روش به سیلک (به معنی ابریشم) معروف شد. این روش هنوز هم در بسیاری از نقاط جهان استفاده میشود زیرا هیچ روش چاپی نمیتواند بهاندازه چاپ سیلک، مرکب را روی سطح منتقل کند و گاهی نیاز است تا چاپ با مقادیر زیادی از مرکب انجام شود و اصطلاحاً تمامی سطح کار را پر کند. در چنین حالتی چاپ سیلک جزو بهترین گزینهها به شمار میآید.

شکل ۰۵

فلت بد

شیوه چاپ و انجام کار در چاپ فلت بد flatbed printer دقیقاً مانند یک پرینتر با ابعاد بزرگ است که هد پرینتر قابلیت تغییر ارتفاع را نیز دارد و همین توانایی امکان چاپ روی انواع و اقسام محصولات با سطوح تخت و مسطح مانند چوب، کاغذ و مقوا، فلز، شیشه، پلاستیک، چرم، کاشی، پلکسی گلاس، سرامیک، سنگ، پارچه و انواع کالاها با جنسهای مختلف مانند پاوربانک، خودکار، جاکلیدی چرمی و جاکلیدی فلزی، جا کارتی چرمی و فلزی، پایه تقویم رومیزی، جلد سررسید، فلش مموری چرمی و فلزی و تقریباً تمامی انواع هدایای تبلیغاتی را میدهد. ولی هزینه این چاپ نسبت به چاپ تامپو و سیلک به دلیل تکنولوژی گرانتر و رنگ مخصوص و خاص گرانتر و بالاتر است.

مزیت بسیار مهم این چاپ نسبت به تامپو و سیلک امکان چاپ عکس و چاپ تمامرنگی و بدون محدودیت طرح و رنگ و فرم است که در بسیاری از موارد تأثیرگذاری و زیبایی تبلیغ و ارزش هدیه تبلیغاتی را صدچندان میکند.

شکل ۰۶

قابلیت چاپ روی انواع جنسها از مقوا گرفته تا چوب، فلز، سرامیک و…؛ توانایی چاپ روی اجسام سخت و نرم با ضخامت و ارتفاع متفاوت؛ امکان تحمل وزن تا چهار کیلوگرم؛ امکان چاپ در اندازه و ابعاد تا حدود ۳۰×۴۰ سانتیمتر؛ توانایی چاپ یک ورق A3 در زمانی حدود ۸۰ ثانیه؛ توانایی چاپ روی اجسام مدور که حداکثر اختلاف ارتفاع سطح مدور آنان کمتر از یک سانتیمتر باشد؛ چاپ با کیفیت و پایدار با ماندگاری برای مدت طولانی؛ تفکیک رنگ برای دستیابی به بهترین کیفیت و کمترین تغییر رنگ چاپ نسبت به فایل اصلی جزو تواناییها و در اصل مزایای چاپ فلت بد برشمرده میشوند.

شکل ۰۷

سابلیمیشن

میتوان مدعی شد که امروزه یکی از اصلیترین روشهای چاپ روی اشیا (از لباس گرفته تا سطوح چوبی و غیره)، سابلیمیشن است. این روش به چاپخانه هزینه زیادی تحمیل نمیکند و بهتبع این موضوع، مشتری میتواند بالاترین کیفیت چاپ را در اقتصادیترین حالت ممکن دریافت کند. علاوه بر این، به دلیل ساختار ویژه در آن نه محدودیت تیراژ وجود دارد و نه کاهش نامطلوب کیفیت.

معنی واژه Sublimation در زبان انگلیسی «تصعید» است. درنتیجه میتوان حدس زد که روش کار این چاپ چگونه است. شما طرح اصلی را از طریق رنگها به وجود میآورید و سپس در فشار و دمای فوقالعاده بالا به پارچه منتقل میکنید. این شیوه از کار سبب میشود دوام و ماندگاری طرح روی پارچه یا سایر سطوح بالا باشد و علاوه بر این، به دلیل ریزهکاری و جزئیات کار، طرح بسیار دقیق روی سطح چاپ میشود.

بیشتر بخوانید: دستگاههای چاپ؛ تعمیر و نگهداری

گذشته از نکات فنی بالا، چاپ سابلیمیشن محبوب چاپخانهها نیز هست؛ زیرا آنها در فضایی محدود با تعداد اپراتور پایین میتوانند بهترین چاپها را ظاهر کنند. روی هم رفته، مسائلی از این دست هستند که چاپ سابلیمیشن را محبوب کردهاند.

چاپ سابلیمیشن از همکاری یک عدد پرینتر از نوع جوهرافشان (در صورتی که قصد کاهش استهلاک را داشته باشیم مناسب است که این پرینتر دارای مخزن باشد)، دستگاه پرس حرارتی که بخش اصلی چاپ سابلیمیشن را به عهده دارد و در آخر، یک سیستم کامپیوتری برای مدیریت سامانه چاپ تشکیل شده است.

شکل ۰۸

شاید بتوان مهمترین المان مؤثر بر کیفیت چاپ را مدیریت سامانه هیتر دانست. به این صورت که اگر گرما بهطور متوازن اعمال نشود، نتیجه نهایی کیفیت لازم را نخواهد داشت (این امر با تجربه به دست میآید). پس از این نوبت به عیار کیفی مواد خام نظیر جوهر، کاغذ، پارچه و دیگر ملزومات میرسد و در مرحله آخر، این کیفیت پرینتر و دستگاههای چاپ است که میتواند سابلیمیشن را در بهترین حالت ممکن ارائه دهد.

برای انجام عمل چاپ سابلیمیشن شما در سیستم کامپیوتر تصویر نهایی را پس از ادیت یا ویرایش، آماده پرینت میکنید؛ پرینت روی کاغذ مخصوص سابلیمیشن انجام میشود و سپس تصویر را بهصورت قرینه (برعکس یا با صد و هشتاد درجه چرخش) روی سطح موردنظر قرار میدهید و پرس را انجام میدهید. در صورتی که پرینت را اصولی انجام داده باشید و تصویر را با دقت و ظرافت زیر پرس قرار داده باشید و مواد اولیه شما کیفیت لازم را داشته باشند، حالا پس از یک دقیقه میتوانید طرح را روی سطحی که میخواهید با بالاترین کیفیت و رزولوشن ممکن تماشا کنید.

بهطور عمده دو سطح قابلیت سابلیمیشن دارند و میتوان طرح را با کیفیت روی آنها ظاهر کرد؛ اول پارچههایی که درصد مواد نفتی در آنها بالا باشد و دوم، سطوحی که اصطلاحاً کوتینگ شده باشند. به بیان دقیقتر اگر پارچهای در اختیار دارید که بهطور متوسط تا حدود هفتاد درصد پلیاستر دارد، چاپ سابلیمیشن در آن بهگونهای مناسب صورت میگیرد. درباره سایر سطوح نیز کار به این شکل پیش میرود که اگر سرامیک، ظرف یا هر سطحی در اختیار دارید که در کارخانه سازنده عملیات کوتینگ روی آن انجام شده است، سابلیمیشن میتواند طرح موردنظر شما را روی آن قرار دهد.

سابلیمیشن علاوه بر تمامی ویژگیهای مثبت یاد شده دو محدودیت عمده نیز دارد که باید موردنظر قرار گیرد؛ تقریباً نمیتوان روی هیچ پسزمینه تیرهای چاپ با کیفیتی از تکنیک سابلیمیشن دریافت کرد و نکته بعدی اینکه تقریباً امکان چاپ طرح با روش سابلیمیشن روی هیچ پارچهای بدون درصد قابلتوجه پلیاستر وجود ندارد؛ بنابراین اگر قصد چاپ روی پارچهای مثلاً پنبهای را داشته باشید و رنگ آن روشن باشد بهتر است که سراغ چاپهای لیبلی، سیلک و سایر روشهای دیگر بروید.

شکل ۰۹

چاپ کورهای

مقاومت بسیار بالا را میتوان وجه تمایز چاپ کورهای با دیگر شیوههای چاپ مورداستفاده در صنعت تبلیغات دانست. برای چاپ روی سطوح سرامیکی از این نوع چاپ استفاده میشود البته با این روش میتوانید چاپ روی انواع ظروف چینی را نیز انجام دهید.

در روش چاپ به سبک کورهای محدودیت در رنگ نیز وجود دارد اما رنگهای موجود در این نوع چاپ دارای کیفیت بالایی بوده است و از آنجایی که تعداد رنگ در این روش بسیار مهم است بیشتر برای چاپ آرم و لوگو مورداستفاده قرار میگیرد و به تعداد رنگهایی که در لوگو یا آرم شما وجود دارد شابلونهایی آماده میشود، به همین دلیل رنگها باید رنگهای اصلی باشند. در کنار آن باید به این نکته نیز توجه داشت که این نوع چاپ اصلاً مناسب زمانی که قصد دارید عکس و یا تصویر خود را چاپ کنید، نیست.

ظروفی که مناسب برای انجام چاپ کورهای و چاپ برند و لوگوی شما برای تبلیغات هستند مانند: فنجان، نعلبکی، قندان، شکردان، پیشدستی، بشقاب، ظرف پیتزاخوری، بشقاب گود، سوپخوری، خورشخوری، کاسه ماستخوری، پیاله دستهدار، قوری چایخوری، دیس، نمکدان، گلدان رومیزی، لیوان، ظرف سالادخوری، سسخوری، قوری، پارچ و مانند اینها جزو اقلامی هستند که میتوانند با چاپ کورهای میزبان برند شما شده و هدیهای تبلیغاتی، کاربردی و پرمصرف و ماندگار را ارائه کند.

توانایی چاپ روی شیشه و فلز را میتوان یکی از مزیتهای چاپ کورهای دانست که آن را بهعنوان شیوهای پرکاربرد مطرح کرده است. برای اینکه بتوانید روی قطعات فلزی و شیشهای لوگو و برند خود را چاپ کنید باید مراحل مختلفی را انجام دهید. در مرحله اول چربیگیری و تمیز کردن قطعه، استفاده از رنگهای دوجزئی و در نهایت کورهای کردن آنها است که برای داشتن چاپ صنعتی مناسب کمک میکند.

چاپ روی شیشه که با دستگاه چاپ کورهای انجام میشود یکی از انواع چاپهای خاص صنعتی است، چاپی که زیباییهای خاص خود را نیز دارد؛ زیباییهایی که باعث شده این نوع چاپ صنعتی این روزها در میان طراحان و بخشی از فعالان حوزه هدایای تبلیغاتی طرفداران خود را پیدا کند. چاپ روی شیشه، این روزها کاربرد زیادی دارد؛ چاپ روی شیشهی عطر، تجهیزات خاص پزشکی و حتی ظروف خاص بسته به سلیقهی خاص مخاطب میتواند توسط چاپ کورهای به انجام برسد. برای داشتن چاپ باکیفیت روی شیشه، کیفیت و ضخامت آن، نوع کاربرد کالا و مقاومت کلی و… همه جزو مواردی هستند که حساسیت چاپ روی شیشه را بالا میبرند.

شکل ۱۰

در این روش لوگو و یا آرم شما بهوسیله شابلونهایی روی سطوح سرامیکی (و یا دیگر سطوح پیشگفته) نقش بسته و سپس داخل کوره قرار میگیرد و در دمای ۸۵۰ درجه سانتیگراد پخته میشود. پس از سرد شدن طرح شما روی ظروف سرامیکی و یا چینی نقش میبندد. در این روش از هیچ وسیله اضافی استفاده نمیشود و تنها بهوسیله گرما و حرارت طرح شما روی سطوح سرامیکی و یا چینی چاپ میشود اما باید توجه داشت که این روش علاوه بر اینکه برای تصاویر و عکسها مناسب نیست، برای سفارش در تعداد کم هم بهصرفه نیست. در این روش هرچقدر تعداد سفارشتان بیشتر باشد، کار ازنظر هزینه ارزانتر و مقرونبهصرفه تر خواهد بود.

قابلیت شستشو و خش ناپذیری؛ ماندگاری و ثبات رنگ؛ زیبایی فوقالعادهای که امکان تبلیغات غیرمستقیم را میدهد در کنار چاپ انحصاری لوگو و نوشتهی مدنظر شما را میتوان بهعنوان اصلیترین ویژگیهای چاپ کورهای برشمرد. قیمت چاپ روی هدایایی مانند لیوان و ماگ نیز در این روش بسیار ارزانتر خواهد بود و همینطور آثار هنری در این روش از ماندگار بسیار بالایی برخوردار هستند و با شستشوی زیاد از بین نمیروند و در مقابل نیازمند بودن به حجم بالای سفارش و زمان تحویل طولانی سفارشها، جزو نقاط ضعف این شیوه چاپی محسوب میشوند.

شکل ۱۱

حک لیزری

حک لیزری را از آنجا که در نقش کردن طرحها روی سطوح مختلف استفاده میشود و در سفارشیسازی هدایای تبلیغاتی نیز کاربرد فراوانی دارد، میتوان آن را با اغماض در روشهای چاپی در حوزه تبلیغات جای داد. حکاکی لیزری یک فرایند با اثر دائمی است که از پرتویی از نور متمرکز برای ایجاد علامت ماندگار در سطح استفاده میکند. مارکینگ لیزری که معمولاً با دستگاههای لیزر فایبر، پالسی یا موج مداوم انجام میشود، کاربردهای متنوعی را شامل میشود. متداولترین انواع کاربردهای مارک لیزری عبارتاند از annealing، تغییر رنگ، حکاکی و عمق برداری.

مارکینگ قطعات با دستگاه حکاکی لیزر، علائم بادوام و قابل خواندن را به شما ارائه میدهد که حاصل این نوع مارک زنی کیفیت بالایی را روی سطوح ارائه میدهد. یکی از مهمترین مزایای استفاده از دستگاه حکاکی لیزر، تعمیر و نگهداری کم این ماشینها و بهرهبرداری آسان از آنها است و ازنظر اقتصادی نیز مقرونبهصرفه هستند. توجه به این نکته نیز حائز اهمیت است که مارکینگ با لیزر یک روش غیر تماسی است و بنابراین حکاکی به این روش باعث میشود در مناطقی که برای حکاکی هدف قرار نمیگیرند، هیچ سایش و تماسی در قطعه کار ایجاد نشود در آخر اینکه مارکها سریع، تمیز، دقیق، خوانا و بهراحتی قابل تکرار تولید میکند.

دستگاههای حکاکی لیزری قابلیتهای شگفتانگیزی را در صنعت مارک و حکاکی ارائه میدهند. مارک لیزری را میتوان با سرعتبالا و بهطور خودکار توسط دستگاه لیزر مارکینگ انجام داد، ضمن اینکه حکاکی و مارک زنی دائمی (مانند بارکدها، کدهای شناسایی منحصربهفرد و کدهای ماتریس دادههای دوبعدی و یا طرحهای گرافیکی) روی سطح طیف وسیعی از مواد ازجمله استیل، فولاد، تیتانیوم، آلومینیوم، مس، سرامیک، پلاستیک، شیشه، چوب، کاغذ و مقوا قابل انجام است و قطعات و محصولات لیزر شده را میتوان توسط دستگاههای کد خوان، بازخوانی کرد. این نوآوری شگفتانگیز میتواند در بسیاری از امور مورداستفاده قرار گیرد و به خاطر حکاکیهایی که روی سطوح مخصوصاً فلزی و پلاستیکی با کیفیت بالا به ارمغان میآورد، تحسین گستردهای را کسب میکند.

شکل ۱۲

مارکینگ، با استفاده از پرتو متمرکزی از نور برای حکاکی سطح مواد کار میکند. وقتی پرتوی لیزر با سطح مواد تعامل داشته باشد، باعث تغییر در مشخصات و ظاهر مواد میشود. این پرتوی متمرکز فقط یک منطقه مشخص را هدف قرار میدهد و به دستگاه مارک لیزری امکان ایجاد علائم دقیق، با کیفیت بالا و با کنتراست بالا را میدهد که خواندن یا اسکن آن تقریباً در هر سطحی آسان است. این ویژگی، مارک زنی لیزر را برای کاربردهایی که دقت و ماندگاری نیاز دارند ایدئال میکند.

در مقایسه با سایر فرآیندهای علامتگذاری مانند چاپ یا برچسب زدن، مارک لیزری از مواد مصرفی استفاده نمیکند و به نگهداری کمتری نیاز دارد. چندین نوع سیستم مارک لیزری وجود دارد و هرکدام کمی متفاوت عمل میکنند. روند صحیح استفاده از دستگاه همچنین به مادهای که با آن کار میکنید و برنامه کاربردی که استفاده میکنید بستگی دارد. هنگام استفاده از هر دستگاه مارک لیزری، پیروی از کلیه دستورالعملهای ایمنی مهم است. به لطف انواع اقدامات پیشگیرانه، مارک گذاری لیزر یک فرآیند نسبتاً بیخطر است.

حک رنگی یک شکل نوین از حکاکی است که این روش مارکگذاری را بیشازپیش جذاب و قابلاستفاده میکند. حک رنگی، نوعی مارکینگ است که با تغییر سرعت، قدرت، فرکانس و عرض پالس باعث ایجاد سایههای مختلف رنگ روی سطح یک ماده میشود. بهترین نتایج در مورد حکاکی رنگی روی فولاد ضدزنگ و آلومینیوم حاصل میشود، بهخصوص اگر مارکر لیزری مخصوص حکاکی رنگی در اختیار داشته باشید.

یکی دیگر از کاربردهای جالب فنآوری لیزر مارکینگ این است که سطوح مواد را میتوان بهراحتی در روز خوانا و در شب بهوسیله نور تعبیه شده در زیر سطح حکاکی شده، روشن کرد که میتواند برای کاربردهایی مانند استفاده در داشبورد خودروها، دکمه تجهیزات و ماشینآلات، ساعت و علائم اخطاری و راهنمایی مفید باشد.

بهطورکلی در ماشینآلات و دستگاههای لیزر صنعتی، شرط تأثیر اشعه لیزر بر سطوح موردنظر رعایت فاصله تعیین شده بین محل خروج اشعه لیزر و سطح کار است که در اصطلاح به آن فاصله کانونی میگویند. از این رو با توجه به ساختار فیزیکی دستگاههای لیزری که غالباً شامل یک میز صاف مسطح در ابعاد مختلف برای قرارگیری متریالهای متنوع روی آن است، میتوان هر چیزی که حالت مسطح داشته باشد را تحت تأثیر اشعه قرار داد.

برای سطوح غیر مسطح که کانونی بین محل خروج اشعه لیزر و سطح کار همواره متغیر و یا حتی مدور است بهراحتی میتوان با استفاده از تجهیزات جانبی تقریباً ارزانقیمت و ساده مانند روتاری و بسته به نوع کاربرد آن و تعبیه آن در کنار دستگاه بهراحتی روی سطوح غیر مسطح و مدور مانند رینگ، حلقه، لوله و مانند اینها نیز عمل مارکینگ یا حکاکی را با همان کیفیتی که روی سایر سطوح معمولی انجام میشود، انجام داد.

شکل ۱۳

گلدوزی

استفاده از گلدوزی بهعنوان یک روش بیشتر هنری بهمنظور درج لوگو و نوشته روی هدایای تبلیغاتی با سطوح منعطف را نیز باید بهعنوان یکی از شگردهای خلق جذابیت و سفارشیسازی محصولات تبلیغاتی بهحساب آورد. گلدوزی هنری است که توسط آن روی پارچه یا اجناس شبیه به آن طرحهای برجسته توسط نخهای ابریشمی، آکریلیک و یا معمولی ایجاد میکنند. این طرحها در ابتدا بیشتر شکلهای گوناگون گلها را در برمیگرفت ولی با پیشرفت هنر کمکم طرحهای مختلف هم وارد این هنر شد و امروزه هر طرح، نشانه و لوگویی را میتوان بهراحتی و با دقت و کیفیت بالا روی پارچهها گلدوزی کرد.

در حال حاضر از دستگاههای بسیار پیشرفتهای برای گلدوزی روی هدایای تبلیغاتی مانند تیشرت تبلیغاتی، تولید کلاه تبلیغاتی کتان و فلامنت و کلاً کلاههای پارچهای، انواع لباس کار و لباس فرم، پیشبند و کالاهای مختلف پارچهای در تیراژ و مقیاس بالا استفاده میشود. این دستگاهها قابلیت گلدوزی همزمان چند کار را دارا هستند. از مزایای منحصربهفرد گلدوزی ماندگاری دائمی و همیشگی آن است و مادام که محصول و لباس تبلیغاتی یا لباس کار قابلاستفاده باشد طرح و لوگوی گلدوزی شده نیز کارایی خود را دارا خواهد بود.

شکل ۱۴

مزیت دیگر گلدوزی آن است که تعداد رنگ به کار رفته در آن تأثیری در هزینه کار ندارد. برای برآورد قیمت هزینه گلدوزی میزان تراکم و یا اصطلاحاً میزان سوزن خور کار محاسبه میشود؛ ولی یکی از محدودیتهای این تکنیک آن است که روی کار دوخته شده و آماده نمیتوان گلدوزی انجام داد و همیشه در ابتدا قسمتی از کار برش شده و پس از انجام گلدوزی روی آن ادامه دوخت کار انجام میشود.

مزیت دیگر گلدوزی هزینه و قیمت تمام شده پایین آن است که برای کارهای تیراژ بالا آن را مقرونبهصرفه میکند. با توجه به پیشرفت روزافزون تکنولوژی مطمئناً شاهد نوآوریهای منحصربهفرد و بیشتری در انجام و ارائه این تکنیک خواهیم بود.