نورد آنیلوکس هسته اصلی مرکزی سیستم های چاپ فلکسو است که وظیفه انتقال مرکب را برعهده دارد. در این مطلب به مزایا و اهمیت این بخش از چاپ فلکسو پرداخته می شود.

در دنیای چاپ فلکسو مانند دیگر زمینههای چاپ، دسترسی به تکنولوژی های جدید و پیشرفته تر مهم ترین نیاز مشتری است. مشتریان چاپ فلکسو که به طور خاص تهیه کنندگان و چاپخانه داران فعال در این زمینه هستند، همواره متقاضی آخرین فناوری های فلکسو و از جمله به روزترین مرکب ها هستند. ماشین هایی مجهز به چندین یونیت مرکب پروسس، رنگ های اچ دی و طیف گسترده رنگ ها، امروزه صنعت چاپ را رنگ و ظاهر بسیار فریبنده تری بخشیده اند

کنترل مناسب نحوه نشست رنگ و فرمولاسیون آن از ضروریات کار چاپ است. یکی از این فاکتورهای مهم کنترل رنگ، بهینه سازی ضخامت فیلم مرکب است که این کار از وظایف مهم نوردهای آنیلوکس است.

اتفاقاتی مثل چاقی ترام، کنده شدن مرکب و پشت زنی از مشکلاتی ست که به خاطر عدم توجه مناسب به نحوه نشست مرکب پیش می آید و ضررهایی مثل هزینه های دوبارهکاری، نارضایتی مشتری و در نهایت از دست دادن مشتری را به همراه دارد. انجام کارهای جبرانی مثل تمیز کردن پلیت و دوباره سوار کردن روی ماشین هم باعث هدر رفت زمان می شود که راندمان خط تولید را پایین می آورد.

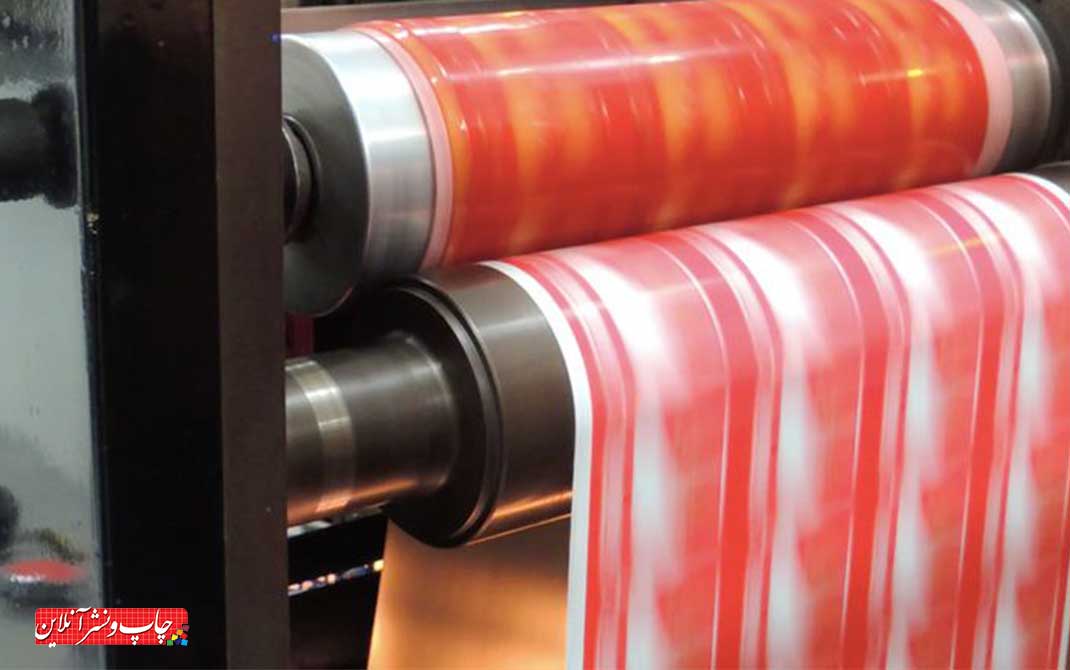

چرخه انتقال مرکب در فلکسوگرافی

همان طور که می دانید، نورد آنیلوکس هسته اصلی مرکزی سیستم های چاپ فلکسو است که وظیفه انتقال مرکب را برعهده دارد. چرخه انتقال مرکب در روش فلکسوگرافی به این ترتیب است که ابتدا نورد (لاستیک) غوطه ور در مرکبدان، مرکب را به نورد اندازه گیری یا همان نورد آنیلوکس منتقل می کند. سپس نورد آنیلوکس توسط توسط شبکه سلولی شکل خود، لایه ای از مرکب با ضخامت یکنواخت و مشخص را به روی سطح برجسته پلیت می رساند.

عمق سلول های آنیلوکس مشخصکننده میزان مرکب انتقالی به پلیت است. در هنگام نورد آنیلوکس این نکته حایز اهمیت است که نورد آنیلوکس بیشتر حجم مرکب خود را به پلیت چاپی منتقل کند. مقدار مرکبی که توسط سلول های آنیلوکس منتقل می شود بستگی به ظرفیت و حجم سلول های آنیلوکس دارد، از این رو حجم سلول ها باید به درستی اندازهگیری شود. حجم، شکل و تراکم سلولها باید به گونهای باشد که لایهای یکنواخت از مرکب را به روی پلیت منتقل کند.

به طور کلی در چاپ فلکسو، ضخامت بهینه مرکب دکتر بلید در نقطه تماس بسیار مهم است. تیغه دکتر بلید باید با هماهنگی کامل با نورد آنیلوکس باشد تا بتواند ضخامت مناسب فیلم مرکب را فراهم بیاورد. با ترکیب بهینهای از پلیت با سختی متناسب و ویژگی های سطحی سازگار و انتخاب نورد آنیلوکس با اندازه ی حجم مرکبگیری مناسب با نوع کار چاپی، میزان پوشانندگی بیشتر و ویژگی های ظاهری بهتر، در یک بار گذر از ماشین و بدون پایین آوردن سرعت خط تولید به دست می آید.

تاثیر نورد آنیلوکس در کیفیت چاپ فلکسو

تاثیر نورد آنیلوکس در کیفیت چاپ فلکسو

همان طور که گفته شد سطح نورد آنیلوکس و جایی که در آن مرکب با پلیت تماس پیدا می کند، از مهمترین نقاط تعیین کیفیت چاپ و حتی سرعت کار در جریان کاری است. نورد آنیلوکس مهمترین پارامتر برای تعیین مقدار مرکبی است که به روی بستر چاپ منتقل میشود و از این جهت میتوان ان را قلب چاپ فلکسو نامید.

با پلیت های پلیمری امروزی، چاپ فلکسوی امروزی هم در نهایت با نوع نوردهای آنیلوکس آن از هم تفکیک میشوند و مشتریان هم به همین ترتیب به دنبال بهترین نوع آنیلوکس مناسب برای کار خود هستند. سادهترین شکل حکاکی نورد آنیلوکس در زاویه ۹۰ درجه است. این سلول های هرمی شکل دور تا دور نورد آنیلوکس در یک ردیف در کنار همدیگر قرار میگیرند.

بعد از تمام شدن حکاکی، ردیف اول از سلول ها به ترتیب حکاکی ردیف های دیگر آغاز می شود که نتیجه این حکاکی منظم و دقیق، سلول هایی هستند که با محور نورد آنیلوکس زاویه ۹۰ درجه را ایجاد می کنند. بعد از مدتی مشخص شد که سلول های ۴۵ درجه که با محور سیلندر زاویه ۴۵ درجه را تشکیل می دهند، در مقایسه با سلولهای ۹۰ درجه کیفیت چاپ قابل قبول تری را از خود ارائه می دهند.

سلولهای دیگر، سلول های ۶۰ درجه هستند که به شکل شش ضلعی بوده و با محور آنیلوکس زاویه ۶۰ درجه ایجاد میکنند. سلول های ۳۰ درجه با محور نورد آنیلوکس زاویه ۳۰ درجه را می سازند. همه این زوایا از نظر هندسی به گونهای هستند که بدون هیچ فاصله در کنار هم قرار میگیرند.

به دلایل مکانیکی (در هنگام کنده کاری) و دلایل چاپی (نحوه انتقال مرکب) توصیه می شود که از زوایای ۹۰ و ۳۰ درجه کمتر استفاده شود و بهتر است به جای آنها از زوایای ۶۰ و ۴۵ درجه استفاده شود. استفاده از سلول های ۶۰ درجه به سلولهای ۴۵ درجه ارجحیت دارد، زیرا سلول های شش ضلعی قدرت انتقال مرکب بالاتری را دارند. به بیان دیگر در یک ناحیه مشابه روی نورد آنیلوکس دارای سلولهای ۴۵ درجه و همان ناحیه روی نورد آنیلوکس دارای سلولهای ۶۰ درجه، تراکم سلولهای ۶۰ درجه نسبت به ۴۵ درجه ۱۲ درصد بیشتر است، به همین علت سلولهای ۶۰ درجه مرکب را بهتر و یک دستتر از بقیه زوایا انتقال میدهند.

زمانی بود که آنیلوکس با سلول های ۶۰ درجهای هگزاگونال، برای بیشتر کارهای چاپی آنیلوکس مناسب و استانداردی بود که البته هنوز هم جز قابل اعتمادترین و با ثبات ترین آنیلوکس های موجود است ولی با پیشرفت روزافزون فناوری، نوردهای آنیلوکس هم دچار تغییراتی شدند و انواع قدیمی تر کم کم کارایی خود را از دست میدهند.

هنوز هم از نوردهای آنیلوکس با سلول های شش ضلعی ۶۰ درجهای برای خیلی از کارهای چاپی فلکسو استفاده میشود. در این نوع نوردها در یک اینچ تعداد استانداردی از این سلولها در کنار هم قرار میگیرد و از این رو میتوان Lpi بیشتر و عمق سلولی کمتر را به وجود آورد.

مرکب در سلول های ۶۰ درجه در مقایسه با حفره های ۳۰ درجه در هنگام چرخش نورد آنیلوکس در چاپ از سلولی به سلول دیگر منتقل نمیشود. چرا که در آنیلوکس ۶۰ درجه محور اصلی سلولها به صورت افقی در کنار هم قرار نگرفته است.

بیشتر بخوانید: بخش ۴ مرکب های متالیک چاپ فلکسوگرافی

چاپ فلکسو از جمله فناوری های سازگار و کم دردسر چاپی است؛ به خاطر همین حتی استفاده از آنیلوکس اشتباه در ماشین ممکن است در بسیاری از مواقع دردسر زیادی را برای چاپخانهها ایجاد نکند. ولی برای دستیابی به بالاترین کیفیت بازار که بزرگترین خواسته ی مشتری ست، نمیتوان از انتخاب درست آنیلوکس چشم پوشی کرد. انتخاب آنیلوکس مناسب با کار همچنین موجب پایین آمدن هزینه های نگه داری، بالا بردن سرعت چاپ و در نهایت ماندن در دنیای رقابتی امروز میشود.

اشتباهات رایج در نحوه کار نورد آنیلوکس

اشتباهات رایج در نحوه کار نورد آنیلوکس

یکی از رایجترین اشتباهاتی که درباره ی نحوه کار آنیلوکس وجود دارد این است که بسیاری از مشتریان گمان میکنند که سلولهای نورد آنیلوکس، مرکب را مانند فنجان قهوه به خود میگیرند و موقه انتقال ان را به طور کامل پس میدهند در صورتی که این تصور کاملا اشتباه است.

سلولهای آنیلوکس بر اساس شکل و اندازهشان، تنها ۲۵ یا ۵۰ درصد از مرکب را به بستر منتقل می کنند که این مقدار هم باز نسبت به ویسکوزیته مرکب و سرعت چاپ کم و زیاد می شود. اگر نیاز به فیلم مرکب بزرگ با غلظت و میزان پوشانندگی بالا دارید، باید آنیلوکسی با سلول های بزرگتر بردارید که زاویه ی آنها طوری باشد که بتواند حجم مرکب بیشتری را هم به خود بگیرد. برعکس، زمانی که از مقدار زیاد مرکب انتقالی بر روی بستر چاپی خود ناراضی هستید، باید انیلوکسی با سلول های کوچکتر و ظرفیت مرکبی کمتر انتخاب کنید.

میزان کیفیت چاپ، با اندازه دات های روی پلیت هم تعیین می شود که با آن نسبت عکس دارد؛ یعنی هرچه دات های روی پلیت چاپ ریزتر باشد، کیفیت کار بالاتر خواهد رفت. امروزه تقاضا برای کیفیت های هرچه بالاتر، منجر به این شده که پلیت ها با سلولهای ریزتر و ریزتر از گذشته ساخته شوند؛ مثلا پلیت های فلکسو با رزولیشن ۱۵۰ خط در اینچ، دارای قطر ۱۹ میکرونی هستند و با آنیلوکس ۱۱۲۰ خط در اینچ سازگاری دارند.

با پیشرفتهای تکنولوژی سلولی مانند EFLo، بسیاری از مشکلات مرکب و پلیت حل شده است؛ در فناوری EFLo طول سلول ها دو برابر مقدار عادی است که همین کار مزیتهای بسیار بیشتری را برای چاپ فلکسو فراهم میآورد. اول این که این فناوری نسبت به سلول های هگزاگونال ۶۰ درجهای، حجم بیشتری از مرکب را برمیدارد؛ و دوم این که این سلولها با زاویه ۷۵ درجه تولید میشوند که کمترین اختلال را با پلیت فلکسو ایجاد کند.

با مزیت برداشتن حجم بیشتر مرکب بدون تغییر شکل سلولها، میتوان فیلم مرکب را به هر اندازه که لازم باشد تعیین کرد و در نتیجه کار چاپی از پوشانندگی مناسب برخوردار باشد و از اتفاقاتی مثل کچلی مرکب یا پشتزنی در امان باشد؛ و نهایتا این که این نوع ساختار سلولهای آنیلوکس را برای مدت بیشتری تمیز نگه میدارد که تعداد دفعات بیکاری ماشین برای تمیز کاری را کمتر میکند و به کیفیت کار چاپی هم کمک شایانی میکند.

فناوری EFLo و چاپ فلکسو

فناوری EFLo و چاپ فلکسو

فناوری EFLo در سال ۲۰۱۰ به صنعت چاپ معرفی شد و از آن زمان به بعد این فناوری جزو استانداردهای چاپ فلکسو درآمد؛ امروزه طیف بسیار گستردهای از چاپخانههای فلکسو از این فناوری برای دسترسی به بالاترین کیفیت چاپی در کار استفاده میکنند.

یکی از بزرگترین راهحل ها برای کاهش هزینه ها و خرابی های چاپ، تصحیح پالت چاپ است؛ استفاده از تنها رنگ های CMYK و خودداری از رنگهای پنتون، باعث ایجاد پایداری و یکنواختی در چاپ فلکسو و مخصوصا در رابطه با استفاده از آنیلوکسها میشود. طبق گفتههای سونیا اکروس، مدیر فروش شرکت فناوری آنیلوکس، امروزه با کوتاه و کوتاهتر شدن پروسه چاپ محصولات، سریع شدن کارهای مربوط به نگهداری و تعمیرات اهمیت بیش از پیش دارد. نورد آنیلوکس

مزیت استفاده از مرکب ها و پلیت های کمتر این است که زمان و دفعات شستوشوی آنیلوکس را کمتر میکند. البته آنیلوکس باید بتواند طیف کاملی از گاموت رنگ و چاپی یکنواخت و با کیفیت را به دست دهد که این کار تنها با انتقال صحیح مرکب از روی آنیلوکس بر سطح پلیت اتفاق می افتد.

در صنعت چاپ فلکسو، مهمترین فاکتور برای بهینهسازی کیفیت، مراقبت از اندازه دات ها و دهانه سلول های آنیلوکس است؛ بهترین کار این است که قطر دهانه سلولها، مساوی و یا کمتر از اندازه داتها باشد. این کار، دستیابی به چاپی دقیق و تمیز، طیف نرم و رنگ شارپ و بدون ایجاد هیچگونه لبه یا سایه در چاپ را به ارمغان میآورد. البته آنیلوکس هماهنگ با داتهای پلیت، تنها فاکتور انتخاب یک آنیلوکس مناسب نیست.

فاکتورهای بیشتری در یک انتخاب صحیح دخالت دارند. فاکتورهای انتحاب آنیلوکس صحیح بسیار زیادند ولی در این مقاله به بررسی واضحترین و مهمترین آنها میپردازیم؛ نوع ماشین چاپ و سرعت تولید آن از فاکتورهای اساسی انتخاب آنیلوکس مناسب است؛ نوع مرکب مورد استفاده هم مخصوصا وقتی قرار باشد بر روی بسترهای ناهموار مثل مقواهای بدون پوشش استفاده شود بسیار مهم است.

بسترهای مقوایی و بدون پوشش به خطر سطح ناهموارشان ذاتا تمایل به جذب مقدار مرکب بیشتری را دارند پس باید حجم مرکب در این نوع کارها نسبت به کاغذهای پوشش دار بیشتر باشد.

نوع پلیمر و نوع فناوری پلیت هم نقش بسیار بزرگی در این مقوله دارد خصوصا که در بازار امروز جهان، از فناوریهای تصویر نگاری متعدد و مختلفی هم استفاده میشود؛ هر نوع فناوری تصویر نگاری، نوع پلیت پلیمری و فناوری سازگار با خودش را میطلبد که در ترکیب با ان بهترین کیفیت را به دست دهد.

برای انتقال فیلم مرکب در لایههای نازک و با اندازههای دقیق میکرونی، فناوریهای حکاکی لیزری بسیار متنوع و مجهزی وجود دارد. در آخر این که برای انتخاب مناسب و صحیح آنیلوکس، باید فاکتورهای زیادی را مدنظر قرار داد که خوشبختانه با پیشرفتهای بازار امروزی، طیف وسیعی از انتخاب برای مشتری در دسترس است.

باید همواره به خاطر داشت که استفاده از آنیلوکس مناسب با کار چاپیمان، اگرچه ممکن است یک کیفیت حداقل تا متوسط به ما عرضه کند، ولی کیفیت رقابتی احتیاج بازار امروزی را به دست نمیدهد. برعکس استفاده از آنیلوکس هماهنگ با نوع کار، میتواند تمام موانع رسیدن به بالاترین کیفیت کار را از سر راه بردارد.

منبع: مجله صنعت چاپ