این مجموعه مقالات در پی آن هستند تا آشنایی علمی را دربارهی مرکب های مختلف مورداستفاده در صنعت چاپ ارائه دهند. در بخش های قبلی به سراغ مرکب های فرم تجاری رفتیم و نگاهی هم به مرکب های هیت ست و کلد ست داشتیم همچنین به معرفی سیستم ها و نرمافزارهای مربوط به آن که همگی در پی بالا بردن کیفیت کار هستند پرداخته شد. در اینجا نیز نگاهی داشتهایم به انواع ورنی ها و پوشش دهنده های مورد استفاده در چاپ افست که امیدواریم موردتوجه شما قرار بگیرد.

ورنی در ماشین چاپ

از اوایل سال ۱۹۸۰ میلادی کاربرد ورنیهای روی کار و پوششهای بعد از چاپ بهصورت جهشی بالا رفته است. برای اصلاح کیفیت ظاهری و دسترسی به بالاترین حالت حفاظت سطح چاپی یا هر دو مورد، بیشتر کارهای چاپی با لاکهای روکار حفاظت میشوند. بررسیها نشان میدهد بیش از ۹۰ درصد از کارهای بستهبندی که به روش افست انجامشدهاند با ورنی روکار پوشش داده میشوند.

در بیش از ۵۰ درصد از کارهای تجاری به روش افست نیز برای حفاظت و بهبود کیفیت ظاهری از ورنی روکار استفاده شده است. همچنین بهکارگیری ورنی روکار برای تهیهی بستهبندیهای تجاری و بهبود کیفیت ظاهری آنها، به نسبت زیادی مورد استقبال قرار گرفته است.

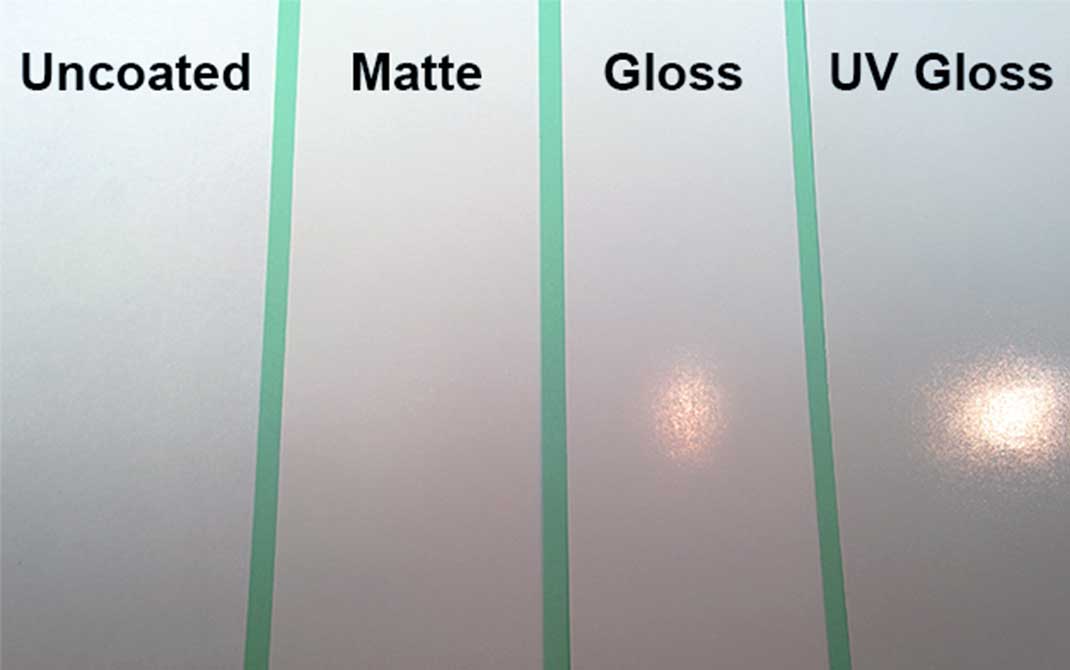

اگرچه بیشتر این ورنیهای روکار جهت افزایش براقیت کار چاپی است، ولی امکان تهیهی ورنیهای روکار مات نیز امکانپذیر شده است. کاربرد ورنیهای روکار بیشتر برای افزایش عمر کار چاپی و ارائهی کیفیت قدرت رنگ در طول زمان است. استفاده از ورنی روکار براق و مات روی کارهای چاپی میتواند قسمتهایی از کار چاپی را از بخشهای دیگر آن برجسته و متمایز سازد. ورنیهای درمان یووی (UV) بسیار خوب جاافتادهاند و بیشترین بخش بازار را به دلیل پایداری و براقیت بالا، به خود اختصاص دادهاند.

از اواسط سال ۱۹۹۰ میلادی ورنیهای پایه آب به خاطر براقیت بالا، پوشش خوب و مسائل زیستمحیطی مصرف بالایی پیداکرده و تقاضا برای مصرف ورنیهای یووی کم شده است. امروزه چاپ کارها به جای ورنیهای یووی پایه غیر آب از ورنیهای یووی پایه آب که هم ارزانتر و هم دارای معایب زیستمحیطی نیستند، استفاده میکنند. میزان مصرف ورنی یووی پایه آب که در چاپ افست مورد مصرف است، بهصورت تُنی افزایش پیدا کرده است. خواص سطحی پوشش های یو وی پایهی آب، باعث مصرف تخصصی آن شده است. البته این خاصیت بهوسیلهی نوردهای آنیلوکسی در برجهای واحد چاپ افست کاملاً قابلکنترل است.

پوشش دهنده های چاپی پایه آب

پوشش دهنده های چاپی پایه آب عنوان جدیدی نیستند و هنوز جزء جدانشدنی چاپهای تجاری محسوب میشوند. هدف از کاربرد این پوششها در ابتدا برای کاهش پودر ضد پشت زن (Anti set off) بود، ولی مصرف آنها برای نیازهای دیگری نیز گسترش پیدا کرد. مشخصات ویژه و محاسن پوششهای پایه آب که امروز بر همه آشکار شده است به شرح زیر است:

– سرعتبالای چاپ و میزان رویهم چیدن و دسته کردن بیشتر با کمترین مقدار پودر پاشی و یا حذف آن بهطورکلی

– جایگزینی آنها با ورنیهای پایه روغنی (که بهمرورزمان زردرنگ میشوند)

– سرعت خشک شدن بالای سطوح چاپشده نسبت به ورنی پایه روغنی

– گسترهی وسیع (از خیلی براق تا براق یا مات)

– محافظت از سطح چاپی بدون حضور ورنی روغنی

– دارای کمترین بو (مناسب برای بستهبندی مواد غذایی)

– امکان کنترل میزان لغزندگی

– قیمت ارزانتر نسبت به ورنی یووی

این مزایا موجب دسترسی به یک چاپ پوششی خوب برای بستهبندی و چاپهای تجاری است. بر همین پایه تولید انبوه گسترهی وسیعی از پوشش دهنده های چاپی بهوسیلهی تولیدکنندگان مرکب امکانپذیر شد. محدودهی وسیعی از ۴۰ تا ۵۰ نوع انتخاب از پوششها با فرمولهای بسیار ویژه غیرمعمول نیست. واحدهای پوششدهنده در ماشینهای چاپ چندرنگ نصبشدهاند که مصرفشان خیلی مناسب است اما هنوز دارای پارهای از مشکلات هستند.

خشک شدن پوشش دهنده های چاپی پایه آب (امولسیونی)

خشک شدن پوشش دهنده های چاپی پایه آب (امولسیونی)

خشک شدن پوشش دهنده های چاپی پایه امولسیونی، میتواند شامل چهار مکانیسم پیچیده باشد:

– تبخیر و خروج آب

– نفوذ آب به سطح چاپی

– خروج مادهی قلیایی از پوشش دهنده (لاک)

– به هم پیوستن و ایجاد واکنش رزین امولسیون

بنابراین سرعت خشک شدن به خاص جذب سطح چاپی مربوط میشود. البته فرموله کردن خود لاک پوششدهنده در اثر اعمال انرژی از طریق خشککنها اهمیت فراوانی دارد. واضح است که سطوح جاذب یا کاغذها و مقواهای جاذب، سرعت خشک شدن را زیاد میکنند، اما به دلیل وجود خلل و فرج در سطح کاغذ معمولاً موجب کاهش براقیت و ماتی خواهند شد.

خشککن مادونقرمز (IR) در بیشتر ماشینهای چاپ برای خشککردن لاکهای پایه آب کاربرد دارد. ولی روشی اینچنینی برای این نوع لاک توصیه نمیشود، زیرا این مسئله باعث داغ شدن لاک و کاغذ شده درنتیجه موجب به هم چسبیدن سطوح چاپی میشود. مشکل اصلی آنجا است که این نوع خشککنها بخارآب را بهاندازه کافی از سطح دور نمیکنند.

در مواردی که روش دیگری وجود نداشته باشد، کافی است خشککن طوری تعبیه شود که فقط ۲۰ درصد سطح را خشک کند، در این صورت دما بیشتر از ۳۰ درجه سانتیگراد نخواهد رسید. با تعبیهی سیستم خنککنندهی هوا (یک پنکه) در انتهای خط خشککن میتوان از چسبندگی سطوح چاپی جلوگیری کرد. سیستم ترجیحی عبارت از کاربرد یک تیغهی هوای داغ است. این وسیله میتواند در دو جهت عمل کند. ازیکطرف حرارت کاغذ چاپی را بالا ببرد (نه زیاد) و از طرف دیگر موجب قطع بخارآب و دوری آن از سطح پوشش دهنده های چاپی شود.

باید توجه داشت که بخشی از مکانیسم خشک شدن؛ جذب آب توسط سطح کاغذ یا مقوا است. اگر سطح چاپی مقوا یا کاغذ باشد باید به بخش غیر فرار آب در سطح چاپی توجه کرد، یک سطح چاپی میتواند بیش از ۲۰ درصد رطوبت لاک پوششدهنده را در سطح خود نگهداشته و بیشترین قسمت آن را جذب کند.

در این صورت هنگام چسب زدن (چسب داغ) به مقواهایی که برای جلد کتاب استفاده میشوند، مشکل ایجاد میشود؛ زیرا که مقوا بیشترین قسمت آب را در خود نگهداشته، هنگام فرایند چسب داغ، درجه حرارت آن به بیش از ۱۶۰ تا ۱۷۰ درجه سانتیگراد میرسد و آب باقیمانده در مقوا بهصورت حباب از سطح چاپی خارجشده و باعث ایجاد حفرههای فراوانی در سطح مقوا (تاول زدن) میشود.

اگر لاک زنی در خط تولید کار چاپی بهوسیلهی ماشین افست انجامشده باشد، بخشی از رطوبت در سطوح چاپشدهی پالت تحویل باقیمانده و امکان نفوذ در کاغذ یا مقوا را دارد و بخشی نیز به خود لاک روکار نفوذ خواهد کرد. این مورد نیز هنگام کاربرد تیغهی هوای داغ، موجب ایجاد حباب و کاهش براقیت خواهد شد. در این صورت بهتر است قبل از نصب تیغهی هوای داغ، بخش لاکخورده انجام شود.

برای کاهش مشکلات بهتر است در انتخاب کاغذ و مقوا دقت به عمل آید و در فرآیند چاپ مقدار کمتری مرکب افست بهکاربرده شود. پرواضح است که لاکهای پایه آب بیشتر از رطوبت فرایند چاپ افست، رطوبت را در سطوح چاپشدهی پالت تحویل حفظ میکنند و این میزان قابلمقایسه با رطوبت فرایند چاپ افست نیست.

حفظ محیطزیست

بدون شک، فشارهای مرتبط با حفظ محیطزیست میتواند کاربرد لاکهای پایه آب را افزایش دهد؛ بنابراین کاربرد لاکهای پایه آب برای حفظ محیطزیست مناسبترین راهحل خواهد بود اما این مسئله همیشه رعایت نمیشود؛ زیرا برای خشککردن این لاکها نیاز به مصرف انرژی بیشتری است که درنتیجه آلودگی آب را به همراه دارد، اما عموماً کاربرد لاکهای پایه آب (به خاطر منافع تولید و تأمین منافع مصرفکننده) توسط مصرفکنندگان قابل توجیه است.

ورنی های پایه روغنی

بین سالهای ۱۹۸۰ تا ۱۹۹۰ میلادی که لاکهای یووی و پایه آب بهصورت معمول کاربرد داشتند، اهمیت ورنیهای پایه روغنی کمتر شد. حالا با رشد نصب ماشینهای چاپ ۶ رنگ و ۸ رنگ افست، این گرایش معکوس شده و مصرف ورنیهای پایه روغنی دوباره افزایش پیداکرده است.

قابلتوجه است که نصب یک واحد چاپ اضافی خیلی مناسبتر از نصب یک واحد ورنی زنی یووی با پای آب خواهد بود؛ زیرا که نصب واحد ورنی زنی یووی یا پایه آب مستلزم صرف هزینهی بیشتر بوده و بهتر است بهجای آن یک برج اضافی چاپ برای ورنی زنی با ورنی پایه روغنی جایگزین شود. از طرف دیگر با این کار نیازی به نصب خشککن IR یا لامپ درمان یو وی در پایان خط ماشین چاپ نخواهد بود.

بیشتر بخوانید: سیستم ها و نرم افزارهای مرکب

محصولات جدید

افزایش تقاضای قابلملاحظه برای ورنیهای پایه روغنی در اوایل سال ۱۹۹۰ باعث شده تولیدکنندهها (که هدایت و رهبری بازار را در دست دارند) به تولید محصولات جدید بپردازند. آنها گسترهی وسیعی از محصولات پایه روغن اکسید شونده را برای فرایند چاپ خیس روی خیس یا خیس روی خشک به کار میبرند. برای چاپ این ورنیها وسیلهی ویژهای لازم نیست.

برای چاپ این ورنی به مهارت خاصی (بیشتر از آنچه در چاپ افست معمول است) نیاز نیست. بر اساس نیاز میتوان ورنیهای براق و مات را با لیزی بالا، خشک شدن سریع، مقاومت در برابر تابش نور و مقاومت بالای انجماد، تولید کرد. همچنین میتوان ورنیهایی با درجهی تخصصی بالاتر و مقاومتر در مقابل محلولهای قلیایی (لیبل بطریهای شیشهای قابل بازیافت) و نیز بدون روغنهای معدنی (به خاطر نگرانی از مسائل زیستمحیطی) تهیه و در دسترس قرار داد.

پوشش دهنده های چاپی خنثی

پوشش دهنده های چاپی خنثی

مواقعی که ضرورت ایجاب میکند سطح چاپی حفاظت شود ولی ورنی روی کار دیده نشود، پوششدهندههای خنثی (پایه گلیکولی) مورداستفاده قرار میگیرند. خشک شدن سریع، حفاظت خوب از چاپ، پایداری خوب رنگ و بوی کم، از جمله خواص این پوشش دهنده های چاپی هستند. تغذیهی آنها از طریق نوردهای چاپ است ولی به خاطر قابلیت امتزاج این پوشش دهنده های چاپی با آب، لازم است نوردهای آب را هنگام چاپ دور نگهداشته و یا از ماشین جدا کنیم.

زمان خشک شدن در این فرآیند بسیار سریع است که البته بستگی به قابلیت جذب سطح چاپی دارد. چنانچه سطح چاپی دارای PH بالا (قلیایی) باشد امکان تأخیر در خشک شدن وجود دارد. این نوع خشک شدن باعث به وجود آمدن سطحی مات یا نیمه مات میشود. امروزه مصرف ورنیهای پایه روغن رشد پیداکرده است زیرا که با خشک شدن سریع، محصول نهایی دارای سطحی خنثی، همانند سطح چاپ خواهد شد.

همچنین چاپ با سرعت بسیار عادی و با ارتفاع بالای دستهی کاغذ یا مقوا روی تخته تحویل صورت میگیرد. رنگ سطح چاپی حاصل تغییر نکرده و مانند سطحی که چاپ روی آن انجام نگرفته است، دیده میشود. بعضی از چاپ کارها این نوع را بهتر از لاکها و ورنیهایی میدانند که در آنها همزمان سیستم رطوبت رسانی فعال است و معمولاً برای خشک شدن مشکلدارند.

پوشش های شبیه مرکب

ورنیهای روکار پایه روغنی همانند روش متداول چاپ از طریق نوردهای صلایهی ماشین چاپ پخش و چاپ میشود. فرمولاسیون آنها خیلی شبیه مرکب چاپی است که رنگدانه ندارد. سیالیت یکسان، خواص خشک شدن یکسان را دارد؛ اما تنها اختلاف چاپ افست وزن لایهی چاپی ورنی چاپشده است؛ یعنی با توجه به وجود مقدار بیشتری از ورنی در بین نوردهای چاپی توجه کمتری به پایداری چاپ میشود و بایستی ورنیای با خواص خشک شدن بالا تهیه شود.

امتیاز دیگر پوشش دهنده های چاپی گلیکولی این است که جنس ورنیهای روکار پایه روغنی کاملاً نزدیک به مرکب چاپ است، ازاینرو شستشو و تغییر کار (از چاپ مرکب به ورنی) با سهولت بیشتری انجام میگیرد. همچنین مشکل خشک شدن در سطح قلیایی با PH بالا را نخواهند داشت.

پوشش دهنده های چاپی فلزی

لاکهای متالیک (طلایی، نقرهای و…) پایه آب، پوشش دهنده های چاپی هستند که بهمنظور درخشندگی بیشتر در چاپ گراور به کار میروند؛ اما در چاپ افست نیز برای واحد ورنی زنی توسعه پیدا کردهاند. این ورنیها در فرمولاسیون شبیه بایندرها هستند. این لاکها از طریق جذب بهسرعت خشک میشوند و همچنین بخشی از حلال سریعاً از سطح خارج میشود.

تنظیم ویژه و مناسب نسبت به بایندر و رنگدانهی فلزی در حین فرآیند خشک شدن، فرصت خوبی به خاصیت «اثر ورقهای پیگمنت» میدهد، درنتیجه سطح کار چاپی به یک سطح کاملاً درخشنده تبدیل میشود. برخلاف پوشش دهنده هایی که با روش اکسیداسیونی خشک میشوند و هنگام فرآیند خشک شدن، دارای بوی خاصی هستند؛ پوشش دهنده های چاپی متالیکی پایه آب، در مقایسه با ورنیهای پایه روغنی دارای خواص صابونی متالیکی نیستند؛ بنابراین کاربرد آنها بیشتر در صنایع بستهبندی غذایی و سیگار است.

این پوشش دهنده های چاپی بهصورت سیستم های دوقسمتی خمیری فلزی و ورنی یا بهصورت یکقسمتی به بازار ارائه میشوند. قابلتوجه اینکه، پوشش دهنده های چاپی دوجزئی جدا از هم دارای عمر مصرف حداقل یک سال هستند ولی مرکبهای یکقسمتی باید حداکثر در دو ماه مصرف شوند. همچنین باید توجه داشت که پوشش دهنده های چاپی دوجزئی هم بعد از مخلوط شدن دو قسمت با هم باید در مدت دو ماه مصرف شوند. در غیر این صورت کار چاپی دچار کاهش براقیت و درخشندگی خواهد شد.