کارا تدبیر هنر؛ برای تولید کالایی که در عین زیبایی، کارا باشد و بتوان با آن بازار را فتح کرد، باید تدبیر داشت. رسیدن به این هدف در وضع فعلی، خود هنر است و تنها از دست هنرمندانی عیارشناس برمیآید.

برای رسیدن به توسعه نمیشود بیپشتوانه و بهصورت فردی عمل کرد، باید گروه خبرهای را در اختیار داشت. کارهای صنعتی در سرزمین ایران و نزد مردان پارس سابقهای طولانی و درخشان دارد و بیشک وقتی هنر و صنعت به هم بپیوندند، موفقیت حتمی است.

با چاپ و نشر در گفتوگو با علی مهتابخواه و حسن اسماعیلبیگی، مدیران هنرمند و خوشفکر مجموعه کارا تدبیر هنر و بازدید از کارخانههای گروه صنعتی پارس و مصاحبه با مدیرعامل آن، مرد خستگیناپذیر صنعت، علیاکبر اخوت، همراه باشید.

ما در چاپ و نشر به واسطه حوزه فعالیتمان در ماههای اول و آخر سال با سیلی از محبت های دوستان علیالخصوص در صنف تولید سررسید روبرو میشویم. در بین سررسیدهای واصله به دفتر مجله یک جنس و طرح خاص نظر ما را جلب کرد. پرسیدیم و گفتند چرم مصنوعی است که چاپ لیزری روی آن انجام شده است.

خیلی دلمان می خواست ته و توی ماجرا را دربیاوریم اما وقت نشد تا امروز که دوباره در استفاده از یک ست شیک چشممان به برند کارا خورد که با دقت و ظرافت زیادی بر روی چرم خودنمایی میکرد. تماس گرفتیم، همکاری کردند، هماهنگ کردیم، رفتیم، پرسیدیم، شنیدیم، آشنا شدیم اما بسمان نبود؛ بخوانید و ببینید.

از چگونگی آشنایی خود با گروه صنعتی پارس بگویید.

از چگونگی آشنایی خود با گروه صنعتی پارس بگویید.

ما بهعنوان تولیدکنندگان سررسید سالها است که در این کار حضور داریم، ما بارها برای تولیداتمان از محصولات چرمی استفاده کردهایم؛ وقتی با محصولات گروه صنعتی پارس آشنا شدیم کیفیت و تنوع آن در رنگ و شکل ما را مجذوب خود کرد. به نظر من چون این مجموعه خودش جزو مصرفکنندگان تولیداتش است بهخوبی محصولش را آزمون کرده و بالاترین کیفیت ممکن را برای تولیداتش در نظر گرفته است.

ما در سال ۱۳۹۴ یک خرید کوچک از مجموعه چرم پارس داشتیم و پیرو آن در سال ۹۵ با تجربهای شیرین که از مصرف کالای چرم پارس عایدمان شده بود، مقدار سفارشات بیشتری از این کارخانه اخذ کردیم.

این ایده ساخت جلد سررسید با چرم لیزری از کجا میآید؟ مزیت آن نسبت به دیگر انواع جلدهای مورداستفاده در سررسید سازی چیست؟

مجموعه کارا تدبیر سال ۹۵ با آشنایی مختصری که با مجموعه پارس داشت به تولید جلد سررسید با جنس چرم لیزری دست زد. این تکنیک در صنعت چرم و سررسیدسازی وجود داشت اما کارا تدبیر اولین تولیدکننده ایرانی بود که آن را در کشور تولید کرد.

این چرم بیشتر در صنایع دیگر کاربرد داشت اما طرحی در ذهن ما بود که برای پیادهسازیاش به این جنس نیاز داشتیم؛ خواستههایمان را با حاج آقا اخوت در میان گذاشتیم و ایشان هم جواب مثبت دارند و مراحل آزمایشگاهی کار آغاز شد. همان نمونه های اولیه نیاز ما را برطرف کرد و دقیقاً همان چیزی شد که در ذهن ما بود.

برای ما فعالان صنف سررسید ثبت لوگو و رنگ بسیار مهم است و در کارگروه صنعتی پارس دست ما در انتخاب کاملاً باز بود. ما در مجموعه کارا تدبیر سالها است که در تولید سررسید هستیم و تحقیقاً به شما میگویم که پس از ورود هات استمپ و یا همان ترمو و استفاده از آن در جلدسازی، اتفاق و نوآوری دیگری در سطح بازار رخ نداده بود تا اینکه ما با بررسیهای زیاد به چرم لیزری دست یافتیم.

این یک پیشنهاد به صنف تولیدکنندگان سررسید بود و فصل جدیدی از کیفیت را آغاز کرد. لیزر در اکثر صنایع جهان کاربرد داشت اما در کار ما بدون کاربرد بود که با حرکتی که آغاز شده می توان گفت که پرکاربرد خواهد شد. با ظرافتی که طرح چرم لیزری دارد در مارک لباس ها و برندسازی بسیار پرکاربرد است.

در این شیوه دقت طرح آنقدر بالا است که می توان به کمک آن خطی به باریکی یک مو بر چرم ترسیم کرد که این ظرافت دست طراح را باز نهاده و زیبایی خاصی به کار شما خواهد بخشید. پیادهسازی طرح به کمک لیزر شاید زمان بیشتری از کلیشه ببرد اما دقت آن بسیار بیشتر از کلیشه است.

مزیتهای کار با این گروه صنعتی چه بود که شما فعالیتتان را با آن ادامه دادید و نمایندگی فروش آن را اخذ کردید؟

مزیتهای کار با این گروه صنعتی چه بود که شما فعالیتتان را با آن ادامه دادید و نمایندگی فروش آن را اخذ کردید؟

در کار با گروه صنعتی پارس چند نکته اساسی توجه ما را به خود جلب کرد، اولین نکته که برای مشاغلی چون ما بسیار حائز اهمیت است بحث حفظ طرح اختصاصی است. چرم پارس از محدود گروههایی است که منافع سفارشدهندگان و مشتریانش را همیشه محفوظ میدارد. یکی از دغدغههای همیشگی صنف تولیدکنندگان سررسید بحث کپی کردن طرحهای اختصاصی هر تولیدکننده است.

مجموعه پارس به شما این اطمینان را میدهد که با هیچ وعده و هیچ قیمتی طرح اختصاصی شما را برای تولیدکننده دیگری عرضه نخواهد کرد. علاوه بر آن این مجموعه توانایی آمادهسازی هر طرح و رنگ و مدلی را که مورد نظر افرادی از صنف من است، دارا است اما طبیعی است که سفارشاتی که تا این حد خاص هستند باید در متراژهایی سفارش داده شوند که به صرفه کارخانه و مشتری باشد.

بهطور مثال یک سفارش هزار متری خاص با توجه به اینکه احتیاج به ملزوماتی از قبیل نوردی خاص برای تولید دارد در این متراژ به صرفه نیست، در غیر این صورت با شناختی که ما از گروه صنعتی پارس داریم هیچ کاری از این قبیل نشدنی نیست.

یکی دیگر از مزیتهای این کارخانه قیمت رقابتی آن نسبت به محصولات وارد شده و مشابه است؛ وقتی برابری و حتی در برخی مواقع برتری تولید داخلی از هر لحاظ قابل وصول است چرا باید تولیدکننده داخلی از تولیدکننده وطنی مواد اولیه خود حمایت نکند؟!

این کارخانه بهراحتی در کوتاهترین زمان ممکن میتواند سفارشات من را به دستم برساند و همکاران ما میدانند که در دسترس بودن منبع در این کار چقدر مهم و حیاتی است، مضاف بر اینکه با خرید از محصولات داخلی، من تولیدکننده امکان انتقاد و پیشنهاد هم دارم. بهطور مثال جنس تحویل داده شده از کیفیت مورد انتظار و برحسب نمونه اولیه برخودار نیست، مطمئن باشید گروه صنعتی پارس انتقاد شما را پذیرفته و از تولیدات خود حمایت میکند.

من در کار با این مجموعه میتوانم به تولید سفارشات خود نظارت داشته باشم و نظرات خود را اعمال کنم، این مزیتی است که در هیچ جای دنیا برای من مقدور نمیشود. من معتقدم چون خود جناب اخوت از تولیدکنندگان زحمتکش کشور است که از صفر شروع کرده و طی این سالهای فعالیت تجربههای زیادی دارد، بهخوبی درد تولیدکنندگان را میشناسد و ازاینرو میتوان روی همکاری و درک ایشان حساب کرد.

لطفاً در مورد چگونگی پیادهسازی طرح اختصاصی و حفظ انحصاری آن کمی بیشتر توضیح بدهید.

بگذارید در این رابطه مثالی بزنم؛ اگر یک سفارشدهنده در صنف ما برای تولید سررسیدهای سال جدیدش طرح خاصی را در ذهن داشته باشد و برای تولیداتش نیاز به ده هزار متر چرم از نوع و طرحی منحصربهفرد بخواهد، میتواند به این گروه مراجعه کرده و خواستههای دلخواهش را مطرح کند. این گروه یک بخش آزمایشگاهی دارد که طرح اولیه را تا زمانی که مطلوب نظرتان باشد و به تأیید شما برسد، بهطور نمونهای تولید میکند.

این بخش اطمینان به تولید انحصاری یک طرح برای صنف من بسیار بااهمیت است، ما نمیگوییم که تمام ایدههای ما بکر است، عموم ما چشم به محصولات و تولیدات جدید اروپایی و آمریکایی داریم اما این الگوبرداری عمدتاً در حد الهام گیری از طرحها است. شغل ما بهصورت واقع در سال ۴ ماه فعالیت دارد و با ریسک زیادی مواجه است، یک طرح خوب و منحصربهفرد میتواند در مقبولیت کار ما مؤثر باشد و ازاینرو بحث اطمینان و عدم کپیبرداری برای من نوعی بسیار حائز اهمیت است.

قبل از استفاده از محصولات داخلی کالای موردنیاز خود را از کجا و چگونه تهیه میکردید؟

قبل از آشنایی ما با گروه صنعتی پارس هم کار ما همین تولید سررسید بود. هر سال با کلی مکافات جنسمان را از کشورهایی مانند چین تهیه میکردیم. من و سایر همکاران میرفتیم و مثلاً ۲۰ هزار متر از چهار رنگی که به نظر خودمان خوب و پرفروش بود تهیه میکردیم و با خواب سرمایه زیاد به واردات مبادرت میکردیم؛ اما اصطلاحاً جنس ما جور نبود؛ موقع سفارش گیری بارها شده بود که برای نداشتن یک رنگ و جنس خاص و مد نظر مشتری، ما از انتخاب آنها خارج شده بودیم و این برای یک شغل با مشتریان خاص و فصلی آسیبی بزرگ است.

همکاران من میدانند که قیمت هر متر ترمو در کشوری مثل ترکیه بین ۷/ ۳ تا ۹/ ۳ یورو بوده است و اگر قرار باشد از قیمت آن تخفیف بگیرند، کارخانههای خارجی از کیفیت خود میکاهند و دیگر جنس آن چیزی نیست که ما میخواستیم. تازه این قیمت خرید پایه است و به آن هزینه حملونقل و گمرک و ترخیص هم اضافه میشود که بهای آن را از قیمت کالای داخلی بسیار بالاتر میبرد.

شما خود تولیدکننده محسوب میشوید؛ هدفتان از اخذ نمایندگی فروش این واحد تولیدی چه بود؟ آیا برنامه خاصی برای تولیدات امسال دارید؟

هدف ما این بود که مشتری بتواند بهراحتی در مرکز شهر به محصولات کارخانه دستیابی داشته باشد تا به این وسیله به کاهش مراجعه به کارخانه هم کمک شود و مراجعات به زمان عقد قرارداد نهایی موکول شود.

ما امسال با هماهنگیهایی که انجام دادیم قرار شده که محصولات چرم مصنوعی را در دو بخش در اختیار همکاران عزیز در بخش تولید سررسید قرار دهیم، یکی تولیدات عمومی و دیگری سفارشی و خاص. گروه صنعتی چرم پارس با همکاری کارا تدبیر با شناخت کامل بازار سررسید ترتیبی داده که حتی اگر کسی یک طاقه چرم عمومی هم بخواهد بهراحتی بتواند تهیه کند تا به این وسیله مشتریهای خرده بازار هم بتوانند خرید کنند. در کنار آن اگر مجموعههای کلان و بزرگتر طرحی را بهصورت اختصاصی بخواهند، قابلاجرا است و ما میتوانیم به آنها سرویسدهی کنیم.

گروه صنعتی پارس واقع در کیلومتر ۱۶ جاده مخصوص کرج پذیرای ذهن کنجکاو ما بود. این گروه در سه کارخانه مجزا واقع شده و از تولید پلیمر (بهعنوان مواد اولیه ساخت چرم و کفی کفش) تا ساخت چرم و تولید کفش فعالیت دارد. با ما در بازدید از خط تولید چرم مصنوعی این کارخانه و گفتوگو با مدیرعامل آن، مرد سختکوش صنعت، علیاکبر اخوت همراه باشید.

از ۴۲ تاکنون

بنده علیاکبر اخوت مدیرعامل گروه صنعتی چرم و کفش پارس و پلیمر پارس هستم. سابقه نام و برند پارس به سال ۱۳۴۲ برمیگردد، زمانی که پدرم در سن بیستسالگی در محلی کوچکتر از ده متر، تولید کفش را شروع کرد. در سال ۱۳۶۶ بنده وارد کار پدر شدم و شغل او را از کار دستی به نیمه اتوماتیک و ماشینی ارتقا دادم. سال ۱۳۷۰ دستگاههای کفش سازی وارد کردیم، تولیدکننده پلی اورتان شده و از آن پس وارد تولید کفش ماشینی شدیم.

بنده علیاکبر اخوت مدیرعامل گروه صنعتی چرم و کفش پارس و پلیمر پارس هستم. سابقه نام و برند پارس به سال ۱۳۴۲ برمیگردد، زمانی که پدرم در سن بیستسالگی در محلی کوچکتر از ده متر، تولید کفش را شروع کرد. در سال ۱۳۶۶ بنده وارد کار پدر شدم و شغل او را از کار دستی به نیمه اتوماتیک و ماشینی ارتقا دادم. سال ۱۳۷۰ دستگاههای کفش سازی وارد کردیم، تولیدکننده پلی اورتان شده و از آن پس وارد تولید کفش ماشینی شدیم.

یک دهه بعد، یعنی در سال ۱۳۸۰ گروه صنعتی پارس اولین خط تولید چرم مصنوعی خود را با مارک ماتکس (MATEX) از کشور ایتالیا وارد کرد. سال ۱۳۹۳ ما یک گام دیگر به خودکفایی نزدیکتر شده و کارخانه پلیمر پارس را بنا نهادیم. ما از کفش به چرم رسیدیم چرا که تولیدی ما توسعه پیدا کرده بود و تولیداتمان افزایش یافته بود و ما نیاز به مواد اولیه و با کیفیت دلخواه خودمان بودیم. بعد از چرم هم به سمت ساخت پلیمر متمایل شدیم و این حرکت باز هم به خاطر نیاز ما در بخش ساخت کفش و تولید چرم مصنوعی صورت پذیرفت.

گروه صنعتی پارس

گروه صنعتی چرم پارس امروز حدود ۴۰۰ نفر پرسنل مستقیم دارد و بیش از هزاران کار غیرمستقیم به واسطه فعالیت ما در بخش چرم و کفش و پلیمر پارس، به وجود آمده است. ما یک خانواده بزرگ چند هزار نفری را تشکیل می دهیم.

تمامی ماشین های مورداستفاده ما از برندهای شناخته شده و به روز اروپا است که ما برای رسیدن به کیفیت مطلوب و توان رقابت با تولیدات خارجی مجبور به استفاده از آنها هستیم مضاف بر اینکه این ماشین ها در داخل کشور تولید نمی شوند و کشور ما هنوز به این میزان از توسعه و تکنولوژی نرسیده است؛ اما سرویس و تامین و نگهداری این ماشین ها توسط صنعتگران توانای داخلی ما صورت می گیرد و در این حوزه گروه صنعتی پارس از نیروی خارجی استفاده نمی کند.

چرا چرم مصنوعی

مردم علاقه زیادی به استفاده از کالاهایی داشتند که از پوست حیوانات ساخته می شوند. با ازدیاد این درخواست ها دانشمندان چرم مصنوعی را جایگزین استفاده از چرم طبیعی کردند تا به این وسیله نیاز جوامع مرتفع شود. در دنیا افراد زیادی وجود دارند که ما آنها را دوستداران محیط زیست می نامیم، آنها با کشتار حیوانات برای دستیابی به پوستشان مخالف هستند و یکی از دلایل مهم سوق دادن بازار به سمت استفاده از چرم مصنوعی هم همین مورد بوده است.

اساس مواد اولیه ما اصولا از پتروشیمی ها اخذ می شود، یعنی پایه اکثر آنها یا گاز طبیعی است یا نفت و یا آب دریا که فرآوری شده و طی روندی تبدیل به چرم مصنوعی می شود.

کاگولیشن

سال ۱۳۹۴ در روند توسعه و نوگرایی، گروه صنعتی پارس خط تولید وت را هم راه اندازی کرد. وت (wet) به معنای خیس است و همانطور که از اسمش برمیآید به معنای چرم خیس است که در دنیا به چرم کاگولیت معروف است. امروز ما جزو محدود تولیدکنندگانی هستیم که در ایران چرم مصنوعی یا همان کاگولیشن تولید می کند، این نوع چرم همان است که در بازار ایران با نام ترمو هم شناخته و عرضه می شود.

نمی دانم این اسم از کجا آمده اما اسم جهانی و بین المللی آن در بین مصرفکنندگان هات استامپ (hotstamp) است، یعنی با استامپ داغ ضرب می زنند تا شکل و رنگ آن به دلخواه تغییر پیدا کند. در سال اخیر که همکاری ما با دوستان تولیدکننده سررسید قوی تر شده به کار با لیزر روی چرم که باز یک نوع کاگولیشن است تمایل بیشتری پیدا کردهایم.

تمام تلاش های ما و هدف تعریف شده گروه صنعتی پارس ایجاد اشتغال و رونق بخشی به بازار داخلی است. به گفته مقام معظم رهبری امسال سال ایجاد اشتغال و کار است و ما نیز با این هدف گذاری در سال جاری همت مان را برای رسیدن به این مهم مضاعف کردهایم. ما باید کاری کنیم که لااقل در این عرصه آنچنان ظاهر شویم که کمکی به اعتلای صنعت کشور شود و مشکل کمبود شغل هرچه بیشتر کاهش پیدا کند.

با آغاز سال ۱۳۹۵ با توجه به مصرفی که هات استامپ در تولید سررسید دارد، وارد این بازار شدیم و روی این دست از تولیدات تمرکز کردیم که با کمک دوستانی چون مجموعه خوشنام کارا تدبیر با استقبال خوبی هم روبرو شدیم. آنها راهنمای ما بودند و به ما نظر دادند که تولیدکنندگان سررسید به چه محصولی نیاز دارند و وقتی می گویند به ترمو احتیاج داریم، دقیقاً چه چیزی مد نظرشان است. ما در این راه تمام تلاش خود را به کار خواهیم بست تا هرچه بیشتر نیاز مصرف کننده داخلی را مرتفع کنیم و به این واسطه خروج ارز از بازار کشور را کاهش دهیم.

در خرید محصول ما چندین مزیت برای یک تولیدکننده داخلی وجود دارد، یکی از مهم ترین آنها بحث اعتماد است. مشتری ایرانی میتواند با اطمینان کامل خرید خود را به انجام برساند و تضمین های لازم را در دست داشته باشد. شما حساب کنید که مصرف کننده داخلی چند کانتینر بار از خارج کشور تهیه کرده و حالا موقع استفاده متوجه عیب و ایرادی در محصول وارداتی می شود، چه باید بکند؟ ارتباط گیری با آنها و آگاه کردن شان از ایراد محصول و یا این نکته که تولید آنها باب میل نبوده و نتوانسته توقعات را در زمان تولید برآورده کند و دست یافتن به روندی برای جبران خسارت کار بسیار مشکلی است.

نکته بااهمیت دیگر متوجه سرمایه در گردش این عزیزان بهعنوان یک تولیدکننده است. با خرید محصول داخلی سرمایه در گردش آنها به مقدار قابل توجهی کاهش پیدا می کند چرا که اگر کسی بخواهد محصولی را به کشور وارد کند باید حداقل سه تا چهار ماه قبل از زمان مورد نظر خریداری کرده و این مشکل در معامله گاهی باعث می شود که مبالغ هنگفتی از سرمایه بدون استفاده مانده و به اصطلاح تاجر دچار خواب سرمایه شود.

در این راستا می توان به نکات زیادی اشاره کرد که قبل و یا هنگام تولید میتواند خریدار داخلی را با مشکل روبرو کند. بهطور مثال در همین کار ما، تولیدکننده داخلی خرید خود را انجام داده و حتی بدون هیچ مشکلی در زمان تحویل و کیفیت خروجی دست به تولید زده اما سفارشات به شکلی رقم خورده که حالا احتیاج به مقدار بیشتری از یک رنگ خاص پیدا کرده و یا اصلا سفارشی به او ارجاع داده شده که رنگی خاص طلب می کند که توسط تولیدکننده از قبل پیش بینی و تهیه نشده است، حالا چه باید کرد؟ ما در گروه صنعتی پارس تمهیداتی اندیشیده ایم که می توانیم در کوتاه ترین زمان ممکن نیازهای اینچنینی مشتریانمان را مرتفع کنیم.

مضاف بر اینکه همه میدانیم برای رونق اقتصادی کشور تا حد امکان باید از کالای تولید داخل استفاده کرد تا به این وسیله کارگر ایران بیکار نماند و چرخ صنعت، در گردش خود دچار مشکل نشود. مصرفکننده عمده این کالا میتواند با قیمتی حتی کمتر از مشابه های خارجی این محصول را خریداری کند. ما هم چون دیگر تولیدکنندگان از اقتصاد آزاد استقبال میکنیم و قیمتهایمان تماما رقابتی است و در کنار آن همیشه نفع مصرفکننده را در نظر داریم.

ما هرگز به کار خود نگاهی صرفا منفعتطلبانه نداشته ایم و میدانیم که برای ورود به بازار جهانی باید در کنار کیفیت، قیمت محصولمان بتواند تولیدات خارجی دیگر را به چالش بکشد و رقیب و جایگزین خوبی برای آنها باشد.

تولیدات متنوع، مشتریان متنوع

تولیدات گروه صنعتی پارس امروز در صنایع و بخش های زیادی استفاده میشود. ما در صنایع تجهیزات خودرو، مبلمان، البسه، کفش، کیف و کمربند، انواع جلدهای سررسید و صنایع تزئینی خدمات رسانی میکنیم. میشود گفت تنوع رنگ محصولات ما نامحدود است چرا که ما برای هر سلیقه ای تولیدات داریم و وقتی رنگ دلخواه مشتری به دست آمد، بر اساس آن سفارشاتش را تولید می کنیم.

اگر شما آرشیو ما را از بدو تاسیس این گروه صنعتی ملاحظه کنید، بالغ بر ۳۰۰۰ رنگ و مدل، طرح و ضخامت منحصربهفرد خواهید یافت. محصولات ما تنوع زیادی دارد چرا که ما یک مجموعه خصوصی هستیم که نیازمان را در ارتباط با مشتریان میدانیم و مهمترین اصل در واحد ما مشتریمداری و احترام به خواسته افرد است، ما به این درک رسیده ایم که سلایق مختلفی بر کار ما حکمفرما است و معتقدیم که کسی در این بازار موفق است که بتواند خواستههای مشتریانش را به بهترین وجهی برآورده کند.

ما با شرکت ها و برندهای فراوانی در صنایع متعددی همکاری داشته ایم و توانسته ایم آنها را بهعنوان مشتریان ثابت خود جلب کنیم. میتوانم بهطور مثال در صنایع مبلمان اداری به شرکت هایی چون اروند، نیلپر و داتیس اشاره کنم که هر کدام بهعنوان سرشاخه صنف خود محسوب میشوند و مبلمان اداری اماکنی چون ساختمان اجلاس سران کشورهای اسلامی و مکان هایی از این دست را تجهیز کرده اند. در زمینه مبلمان خانگی هم شرکت های معتبری مشتری محصولات ما هستند.

در صنعت خودروسازی شرکت هایی چون خودرو آذین و یا شرکت برنز که تجهیزات و مبلمان داخلی اتومبیل های ایران خودرو را تولید میکند از مشتریان عمده تولیدات ما است. در ساخت جلدهای سررسید با برندهای شناخته شده ای چون کارا تدبیر و برگ سبز و دیگر دوستان همکاری داشته ایم.

در صنعت کفش که خود مجموعه یک سابقه طولانی در تولیدش دارد، هم اکنون بیش از هزاران همکار در صنف تولیدکنندگان کیف و کفش از تولیدات ما استفاده میکنند؛ آنها به واسطه اینکه چرم ما را در محصولات تولیدی بخش کفش ملاحظه کرده اند به کیفیت آن اطمینان دارند. ما با تلاش و توسعه مداوم کار توانسته ایم نامی شناخته شده در صنعت تولید چرم مصنوعی باشیم و مورد اطمینان صنایع زیادی قرار بگیریم، میتوان گفت که امروز هر جا که چرم هست ما به نوعی حضور داریم.

تولیدکننده تولیدمحور

رویکرد ما همیشه به این صورت بوده که تا میشود ارزش افزوده کار در کشور خودمان به خرج برسد تا اشتغال سازی شود و اقتصاد رونق بگیرد، از همین رو همواره به صنایع بالادستی خود نگاه کردهایم و تمام توان خود را روی تولید مبانی و اساس کار قرار داده ایم. همین نگاه ما را از تولید کفش دست دوز به تولید چرم و بعد به تولید پلیمر که در هر دو صنعت کفش و چرم سازی مورداستفاده قرار میگیرد، کشاند.

ما تا جایی که توانایی داشته ایم تولید محورانه پیش رفته و سعی کردهایم مواد اولیه مورداستفاده کارمان را خودمان تولید کنیم، اما به هر حال در تهیه ماشین ها و برخی مواد اولیه ضروری مجبور به استفاده از محصولات خارجی هستیم که در انتخاب آنها همیشه کیفیت برای گروه صنعتی پارس از هر فاکتور دیگری بااهمیت تر بوده است. دستگاههای ما و موادی که از آن یاد شد و هنوز قادر به تولید آن نیستیم از بهترین و شناخته شده ترین برندهای اروپایی و از کشورهای ابرصنعتی چون آلمان و ایتالیا اخذ شده اند.

صادرات

گروه صنعتی پارس از سال ۱۳۷۳ به صادرات کفش های تولیدی اش پرداخت و در آغاز با صادر کردن محصول به کشور روسیه این روند را آغاز کرد. پس از آن به کشورهای مختلفی چون انگلستان، کشورهای آفریقایی مانند نیجریه، تمامی کشورهای حوزه خلیج فارس، همسایگان شرقی غربی اهم از عراق و افغانستان و پاکستان، کشورهای آسیای میانه مثل قزاقستان، قرقیزستان، ازبکستان، آذربایجان، گرجستان، مولداوی و اکراین صادرات داشته ایم و متاسفانه در سالهای اخیر با تحریمهایی که به وجود آمد این حوزه تا مقدار زیادی محدود شد.

ما همچنان امیدواریم که با به تعادل رسیدن و پایداری وضع موجود بتوانیم صادرات را از سر گرفته و بیش از پیش در این زمینه کوشا باشیم. یکی از راههای شکوفایی اقتصاد داخلی همین صادرات و جذب بازارهای جهانی است که در اهداف مجموعه ما تعریف شده است.

بازدید از خط تولید

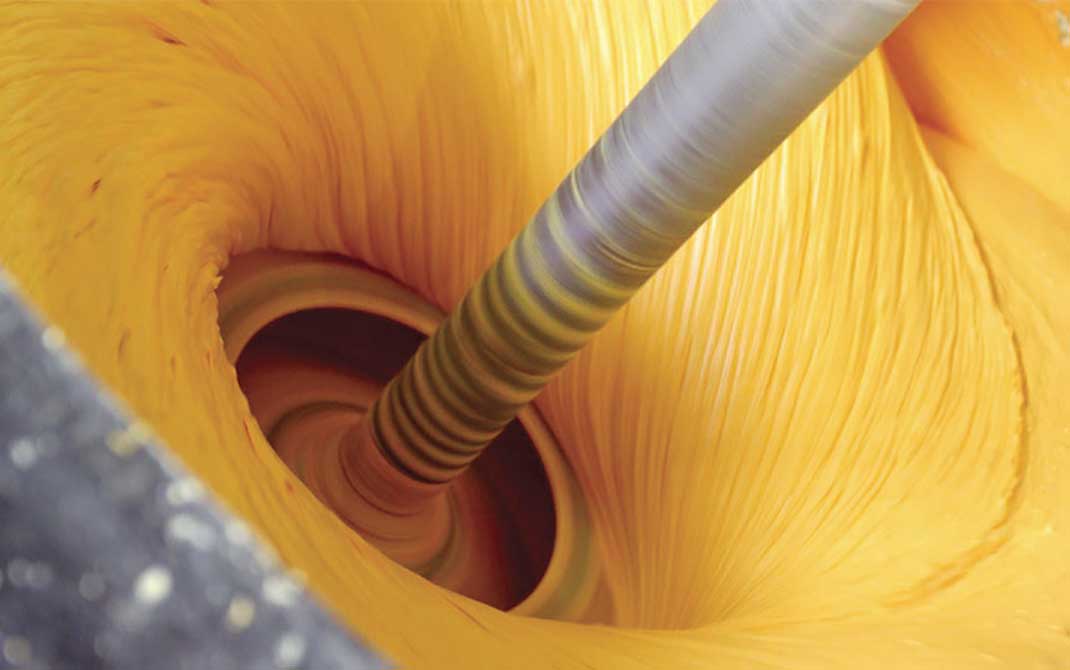

ما در واقع دو بخش عمده داریم، یک بخش موادسازی اولیه کاگولیشن و بخش دوم تولید خود کاگولیشن است که بعد از آن وارد کتینگ میشویم و مجموع این کارا با هم مراحل تولید چرم مصنوعی را تشکیل می دهند.

یک دفتر با نام چرم پارس در خیابان خیام، کوچه منوچهرخانی، پاساژ منوچهرخانی، پلاک ۷۹ موجود است که دوستان می توانند برای سفارش به این دفتر مراجعه کنند و علاوه بر آن از دوستان دیگری هم در عرصه عرضه و توزیع محصولات استفاده می کنیم. شرکت کارا تدبیر واقع در خیابان عباس آباد، خیابان سرافراز، کوچه یازدهم، پاک ۱۰، واحد ۲۶ یکی دیگر از مکان هایی است که دوستان متقاضی اخذ سفارش می توانند به آنجا مراجعه کنند.

در خود کارخانه هم دفتری برای فروش موجود است، اما هدف ما این بوده که بار مراجعه به کارخانه کاهش یافته و مشتری بتواند بهراحتی در مرکز شهر به محصولات ما دستیابی داشته باشد و برای سفارشات عمده، تنها در زمان قرارداد نهایی به کارخانه مراجعه شود.

سخن پایانی

یادمان باشد که کارکنان و زحمت کشان این مرز و بوم از افتخارات و مباهات این کشور هستند، علیالخصوص اگر کاری که می کنند شامل ارزش افزوده ای بشود که سر سفره ایرانی می رود و جامعه را از سود کار خود منتفع می کند.

بنده بهعنوان یک تولیدکننده داخلی، خواهش می کنم که مصرفکنندگان تا حد مقدور از جنس ایرانی استفاده کنند و نگاهشان را به این موضع تغییر دهند. نگاه ما باید به خرید جنس ایرانی نگاه حمایتی و توأم با تکلیف باشد، ما مکلفیم تا برای کارآفرینی و بهتر شدن وضع اقتصادی کشور تلاش کنیم، مطمئن باشید این عمل در طولانی مدت تاثیر خود را خواهد گذاشت، در وضع اقتصادی بهبود ایجاد خواهد کرد و به این طریق حسی از امنیت به جامعه تزریق خواهد شد. ما باید با همدلی و همکاری در پویا نگاه داشتن جامعه مشارکت کنیم.

در این قسمت مواد اولیه ای که برای مجموعه میآید تبدیل می شود به محصول ابتدایی که برای ساخت مصنوعات چرمی مورداستفاده قرار می گیرد.

در این قسمت مواد اولیه ای که برای مجموعه میآید تبدیل می شود به محصول ابتدایی که برای ساخت مصنوعات چرمی مورداستفاده قرار می گیرد.

بعد واحد PVC ما است که در آن مواد آماده شده، توزین شده و بنا به نوع تولید با مواد دیگری مخلوط می شود.

بعد واحد PVC ما است که در آن مواد آماده شده، توزین شده و بنا به نوع تولید با مواد دیگری مخلوط می شود.

بعد از این قسمت یک بخش کنترل کیفیت بر خروجی کار نظارت می کند و همکاران ما در آزمایشگاه مجموعه پارس آن را با نمونه اصلی مطابقت می کنند.

بعد از این قسمت یک بخش کنترل کیفیت بر خروجی کار نظارت می کند و همکاران ما در آزمایشگاه مجموعه پارس آن را با نمونه اصلی مطابقت می کنند.

رنگ در پلاستی سایزر آماده شده و ما آن را به مواد اولی همان اضافه کردیم و آنقدر ترکیب کردیم تا به مش استاندارد برسد و با هم همگن بشوند. عموما این صنعت و بیشتر بخش رنگسازی و ترکیب آن با مواد اولیه جزو کارهای آلود هکننده هستند، اما همانطور که می بینید ما تا جایی که می شود نظافت محیط کار را رعایت کردهایم و اثر چندانی از رنگ بر زمین و لباس ها مشاهده نمیشود.

رنگ در پلاستی سایزر آماده شده و ما آن را به مواد اولی همان اضافه کردیم و آنقدر ترکیب کردیم تا به مش استاندارد برسد و با هم همگن بشوند. عموما این صنعت و بیشتر بخش رنگسازی و ترکیب آن با مواد اولیه جزو کارهای آلود هکننده هستند، اما همانطور که می بینید ما تا جایی که می شود نظافت محیط کار را رعایت کردهایم و اثر چندانی از رنگ بر زمین و لباس ها مشاهده نمیشود.

در بخش بعدی مواد به دست آمده را رول میلینگ می کنند و آنها را به ۳۰ میکرون می رسانند، در واقع در این مرحله آنقدر این مواد به هم زده و مخلوط می شوند تا مش آنها به میزان ۳۰ میکرون برسد.

در بخش بعدی مواد به دست آمده را رول میلینگ می کنند و آنها را به ۳۰ میکرون می رسانند، در واقع در این مرحله آنقدر این مواد به هم زده و مخلوط می شوند تا مش آنها به میزان ۳۰ میکرون برسد.

در مرحله ای دیگر آمادهسازی رنگ ها صورت می گیرد و مش رنگ به ۵ میکرون می رسد، سپس مواد اولیه آماده شده با رنگ به دست آمده ترکیب می شوند.

مواد به دست آمده در دستگاه ریخته شده و چرم اولیه آماده است، در مرحله بعدی نقوش دلخواه توسط دستگاه روی آن نگاشته می شود. بر اساس نوع محصول در مراحل بعدی نوبت به استفاده از رولینگ، دستگاه چاپ رول کت، امباس ها، لمینیشن، بافینگ، کامبلینگ و دیگر دستگاههای پرتابلی که داریم می رسد. باید توجه داشت که این مراحل روی همه محصولات اجرا نمی شود و بنا به نوع کار این دستگاه ها روشن و به کار گرفته می شوند. دانستن این نکته هم بد نیست که اکثر ماشین های مورداستفاده ما قابلیت های فراوانی دارند تا به واسطه آن بتوانیم کارهای مختلفی روی چرم به انجام برسانیم.

یکی دیگر از مراحل بخش دیسلیشن کار و در واقع برگشت مواد DMF سیستم و جداسازی آب از آن است، این برج را برج تقطیر نیز می نامند که بخشی از خط تولید کاگولیشن ما محسوب می شود.

یکی دیگر از مراحل بخش دیسلیشن کار و در واقع برگشت مواد DMF سیستم و جداسازی آب از آن است، این برج را برج تقطیر نیز می نامند که بخشی از خط تولید کاگولیشن ما محسوب می شود.

در نهایت هم به ماشین عریض و طویل ساخت کاگولیشن رسیدیم که به خاطر تامین و نگهداری و اورهال در حال کار نبود اما طول ۱۲۰ متری آن هر توجهی را جلب میکرد.

نویسنده: میلاد حاتمی لندی

منتشر شده در شماره ۱۵۱ نشریه چاپ و نشر – شهریور ۹۶